ICF微靶零件微铣削毛刺实验研究

2012-10-23张海军黄燕华袁光辉

张海军 黄燕华 袁光辉 陶 洋 刘 峰

(中国工程物理研究院激光聚变研究中心,四川绵阳 621900)

金属切削毛刺是切屑与工件分离的过程中,部分残留在工件的边、角或已加工表面上,由于塑性变形所产生的微小突出物[1-2]。毛刺的存在会影响零件的配合,降低工件的尺寸精度,影响零件的使用性能。因此,通常都需要特殊的去毛刺工艺过程来除去毛刺,使零件精度满足公差要求。尽管现在对于传统的切削过程产生的毛刺,学者们提出了很多去除毛刺的方法,并应用到了实际加工中。但是,在微细加工过程中,由于零件的特征尺寸很小,很难去除毛刺。更重要的是,传统的去除毛刺方法会引入尺寸误差和残余应力,严重损坏微小零件的精度。因此,对于微小零件来说,首要的问题是抑制毛刺的产生。

在微铣削过程中,毛刺的大小与工件材料、刀具参数、加工参数和加工路径有直接的关系。国内外众多学者对此进行了深入的研究[3-8]。Lee等人通过实验研究了微铣削铝和铜时产生的毛刺。实验中观察到了顺铣侧面切入毛刺、槽侧面顶端毛刺、槽底面切出毛刺和逆铣侧面切出毛刺,且毛刺尺寸随着背吃刀量和进给量的增大而增大[9]。德国的 Schmidt等人[10]发现当每齿进给量为0.15 μm时,出现了毫米级的毛刺,但在大多数情况下毛刺的高度在5~6 μm。此外还发现顺铣一侧的毛刺较大,硬材料的毛刺比软材料的毛刺大;随着刀具的磨损,毛刺会变大,尤其在逆铣一侧;随着切削速度的提高,毛刺略有减小。Kishimoto等[11]对在端面铣削过程中刀具切出边形成翻转毛刺的形式进行研究,引入了主要毛刺(Primary burr)和次要毛刺(Secondary burr)这种术语来分别区分在棱上形成的大毛刺和小毛刺,并得出了便于形成次毛刺的切削条件及刀具几何形状。Nakayama和Arai[12]根据不同切削刃作用下所产生的毛刺及毛刺形成的方式和方向将毛刺分为切入毛刺、侧向毛刺、切出毛刺和翻转毛刺。国内,孙雅洲采用微型平头立铣刀对锻铝6061进行微细立铣沟槽实验,得出背吃刀量和进给量增大时,毛刺尺寸增大;切削刃钝圆半径越大,最终形成的毛刺尺寸越大[13]。

本文将通过实验的方法,研究切削速度和每齿进给量,以及每齿进给量与刀具刃口半径比值对毛刺的影响,并根据实验结果加工出了无毛刺微靶零件。

1 实验设计

尽管在微细铣削过程中,切屑尺寸、切削刃作用和加工过程中工件材料所表现出的物理性质与常规铣削有所不同,但是由于所使用的微细铣刀与常规铣刀的切削刃形状相同,所以去除材料的加工过程也是一致的,因此微铣削加工参数可参照常规铣削推荐的加工参数进行选择。常规铣削过程中,切削速度和进给量是两个主要的加工参数,也是影响铣削加工时毛刺产生的主要加工参数。在常规铣削过程中,由于切削刃口半径与切削深度的比值很小,因此切削刃口半径对切削过程的影响是可以忽略的。然而在微细铣削过程中,切削刃口半径rε与切削深度ap之比接近于1,切削刃口半径对切削过程的影响不能再忽略,如图1所示。因此本文除了需要研究切削速度和进给量对毛刺的影响,还需研究切削刃口半径对毛刺产生的影响。

1.1 切削速度的选择

微铣削与传统铣削的主要区别之一是切削速度范围。在传统铣削加工含Si量小于10%的铝合金时,切削速度一般要高于425 m/min。但是当使用微铣削加工时,切削速度很难达到这个量级。例如当使用直径为0.125 mm的铣刀时,主轴速度只有达到1 000 000 r/min以上才能满足上述切削速度要求,现有的商用机床还不能满足此要求。因此,本文将只在较低的切削速度范围内研究切削速度对毛刺形成的影响。

1.2 进给量的选择

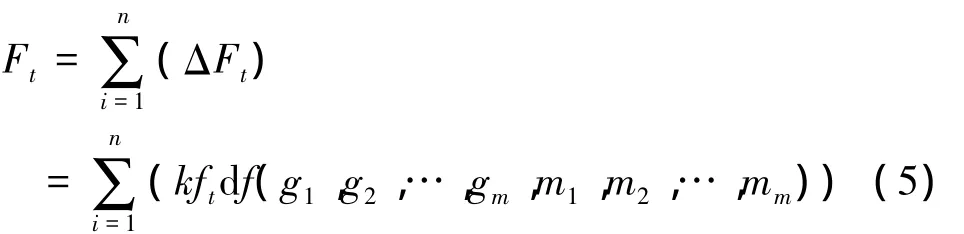

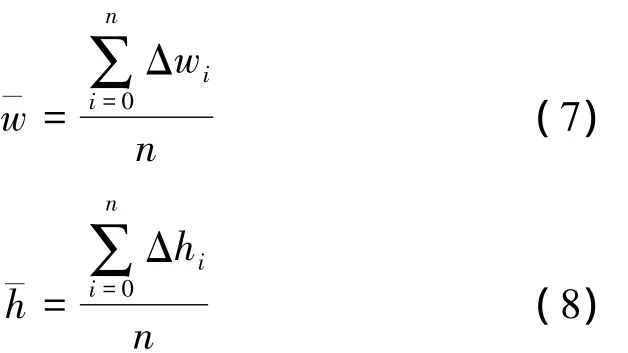

铣削过程是一个多刃断续加工过程,本文采用每齿进给量ft来表征进给量,这是因为每齿进给量ft与如图1所示的正交切削模型中的切削深度ap是相对应的,便于分析。根据Ernst-Merchant的金属剪切平面模型,切削过程中的剪切力Fs为

式中:k为材料的剪切应力;d为刀具直径。与单纯的正交切削模型不同,铣刀的刀具前角与切削刃所在的径向位置有关。根据Merchant公式,可以推出某一段切削刃长度ΔW上的背吃刀力ΔFt为

式中:r为某处切削刃所在的半径;R为铣刀半径。因此,总的背吃刀力可以描述为

式中:f(g1,g2,…,gm,m1,m2,…,mm)为与刀具几何参数和工件材料性质有关的函数。则切削加工过程中的有效的应力可以描述为

对于同批次的刀具,工件材料性质可认为保持不变。因此在切削加工过程中的有效应力只取决于ft/d。由此可知,当刀具直径减小时,每齿进给量也必须呈线性减小,否则由于切削应力过大会使刀具磨损加剧,甚至产生断裂。尽管基于此原理,可以根据传统加工手册中推荐的进给量,计算出微铣削时的进给量,但是,手册中能查到的进给量范围还比较窄,很难得出进给量对毛刺的影响规律。因此,还需要通过实验的方法,在不同的进给量下研究毛刺的形成规律。

1.3 进给量和切削刃刃口半径之间的关系

进给量ft与切削刃口半径rε的比值ft/rε将直接影响加工过程中的刀具实际前角、切屑厚度和切削能。在常规铣削过程中,由于切削刃口半径与切削深度的比值很小,因此切削刃口半径对切削过程的影响是可以忽略的。然而在微细铣削过程中,切削刃口半径与切削深度之比接近于1,刀具的实际前角为负值,从而导致切削应力增大,这将有可能使毛刺的尺寸增大。因此,在微细铣削加工时,切削刃口半径对切削过程的影响不能再被忽略。

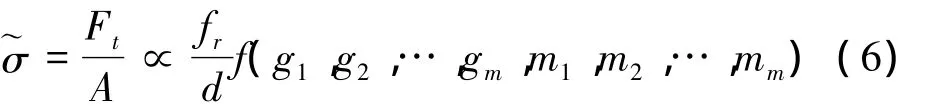

表1 实验条件

根据上述分析,设计的实验条件如表1所示。实验时,使用的微径铣刀为M.A.FORD公司生产的2刃端铣刀,其刃口半径约为2~3 μm。加工材料为AL5052。实验在5轴加工中心上进行,该机床的主轴最高转速为42 000 r/mm。

2 毛刺大小的表征方法

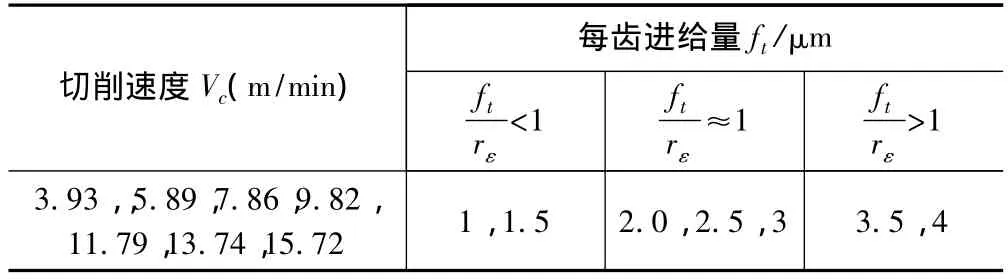

毛刺大小的表征是研究毛刺过程中遇到最大的挑战。可以用以表征毛刺的量有毛刺高度、毛刺厚度、毛刺体积和毛刺硬度。其中毛刺的高度和毛刺的厚度是影响靶零件使用性能的主要参数,因此,本文使用这两个参数对毛刺进行表征和评价。采用白光干涉仪对毛刺的高度和宽度进行了测量。由于毛刺的形状及其复杂,无法直接测量出毛刺的高度和厚度。根据白光干涉仪的测量结果,使用平均值的方法对毛刺的高度和厚度进行表征,表征方法如下:将白光的测量结果沿竖直方向以等间距Δl进行分割,分割成n等份,如图2所示。将每条分割线对应的毛刺厚度和高度分别计为Δwi和Δhi,则毛刺的平均厚度和平均高度为

3 实验结果和分析

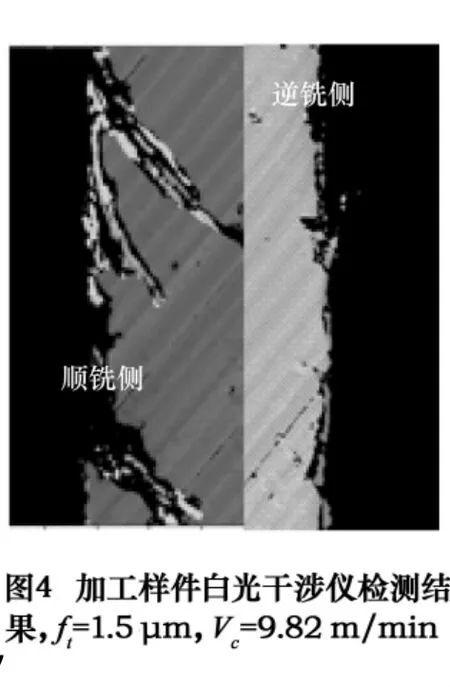

图3为加工样件的SEM检测结果。从检测结果中可以明显地看出顺铣侧的毛刺比逆铣侧的毛刺要多,而且尺寸要大,如图4所示。这一结果与Schmidt和孙雅洲等人的研究结果是相符的。这是因为顺铣时刀具由工件材料的内部向边界运动,工件边界处的材料处于无约束自由状态,支撑刚度小,在刀具运动的作用下,这部分材料向工件边界外方向发生塑性变形,与工件本体无法分离,不形成切屑,而是悬挂在工件的边界处,形成切削毛刺。逆铣时刀具由工件边界向工件内部运动,工件材料的支撑刚度较大,容易形成切屑,所以其毛刺的尺寸要小。

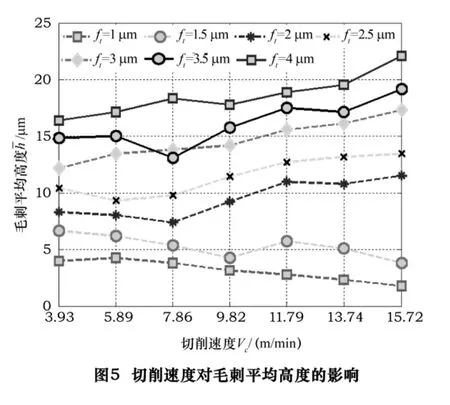

图5为不同切削速度条件下,逆铣侧毛刺的平均高度的检测结果。从检测结果可以看出当每齿进给量小于2 μm时,随着切削速度的提高,毛刺的平均高度降低。这可能是由于此时切削深度与刀具刃口半径尺寸上相当,切削速度是形成切屑的主要原因。当切削速度较低时,工件材料的变形率较小,不易形成切屑,切削过程中有明显的耕犁和滑移现象。前刀面上的工件材料不再形成切屑,而是沿刀具的主切削向外侧变形,形成毛刺。随着切削速度的提高,工件材料的变形率逐渐增大,切削过程中的滑移和耕犁现象逐渐减弱,前刀面上的工件材料形成切屑而脱离工件母体,因此,此时产生的毛刺尺寸会有所减小。当每齿进给量大于2 μm时,刀具刃口半径与切削深度的比值减小,刃口半径对切削过程的影响减弱。随着切削速度的提高,单位时间内去除材料的体积也随之增加,从而使加工过程中的切削应力也不断增大,因此,毛刺的高度会随着切削速度的提高而增大。

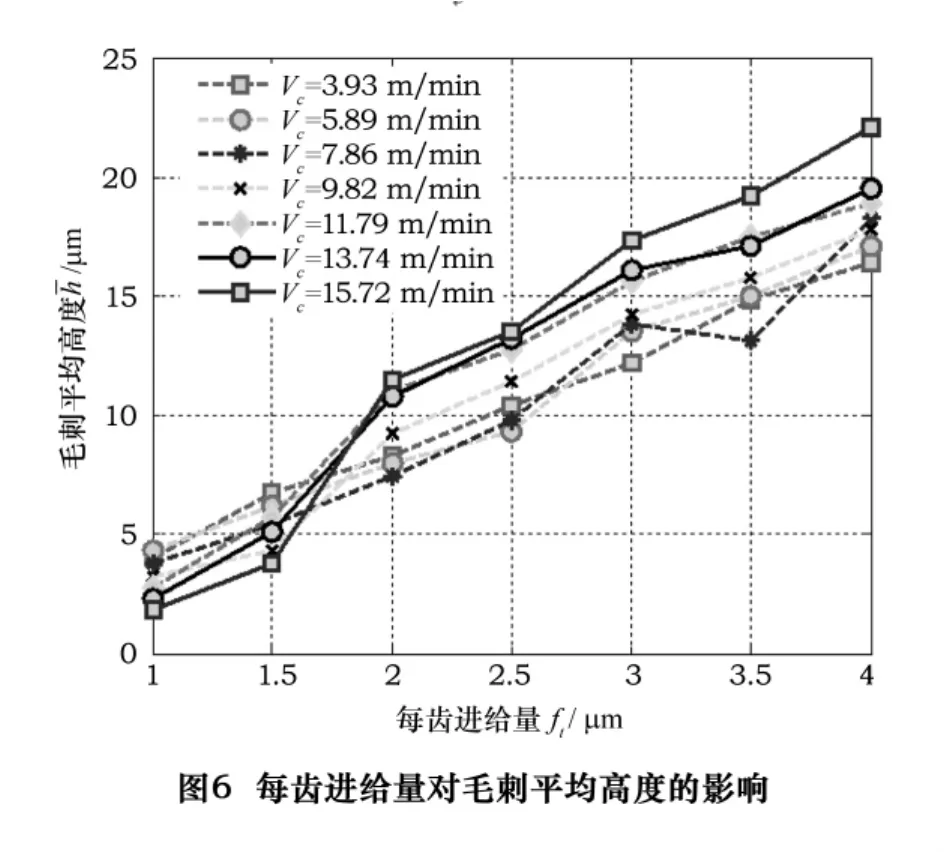

图6为不同的每齿进给量条件下,毛刺的平均高度实验结果。从实验结果可以看出,毛刺的平均高度随着每齿进给量的增大呈线性增大。这是因为每齿进给量直接决定了切削过程中的切削应力,每齿进给量越大,工件材料承受的切削应力就越大,切削应力越大形成的毛刺高度就会越高。

图7和图8是不同切削速度和进给量的条件下,逆铣侧毛刺的平均厚度的实验结果。从实验结果可以看出切削速度和进给量对毛刺厚度的影响与其对毛刺高度的影响是相似的。当进给量大于2 μm时,ft/rε的比值大于等于1,随着切削速度的提高,切削过程中单位时间内去除的材料体积增加,因此,需要的切削能和切削力随之增加,从而切削过程中产生的应力随之增大,最终导致毛刺的厚度随着切削速度提高而增大。当进给量小于2 μm时,ft/rε的比值小于1,切削过程中的刀具实际前角为负值,因此切削过程中刀具的滑移和耕犁作用明显增大,在这种切削条件下,随着切削速度的提高,切削刃处的金属流动性趋向一致,而且切屑也会随之变薄[14],这可能是造成毛刺高度和厚度随着切削速度的提高而减小的原因。此外,根据实验结果还可以看出进给量对毛刺的影响相对于切削速度对毛刺的影响要显著,因此在加工时应该首先选用合理的进给量。

4 结语

在使用微细铣削方法加工,可以通过选择合理的走刀方式和加工参数能够达到抑制毛刺产生的目的。本文通过加工实验研究了切削速度、每齿进给量以及每齿进给量与刀具刃口半径之比对毛刺高度和厚度的影响,得到的结论如下:

(1)逆铣侧的毛刺比顺铣侧的毛刺要小。

(2)毛刺的高度和厚度随着每齿进给量的增大而逐渐增大。

(3)当ft/rε<1时,随着切削速度的提高,毛刺的高度和厚度呈减小趋势;当ft/rε≥1时,随着切削速度的提高,毛刺的高度和厚度呈增大趋势。

(4)进给量相对于切削速度对毛刺的影响较为显著。

[1]罗蒙.金属切削过程中毛刺形成机理及控制方法的研究[D].上海:上海交通大学,2007.

[2]杨凯.微细铣削刀具磨损机理及工件毛刺影响因素的研究[D].哈尔滨:哈尔滨工业大学,2007.

[3]Gillespie LK.The formation and properties of machining burrs[D].Utah State University,Logan,UT,1973.

[4]Ko SL,Dornfeld DA.A study on burr formation mechanism[J].Journal of Engineering Materials and Technology,1991,113(1):75-87.

[5]Chern GL,Dornfeld DA.Burr/breakout model development and experimental verification[J].Journal of Engineering Materials and Technology,1996,118(2):201-206.

[6]Gillespie LK.Burrs produced by end-milling[C].Bendix Report BDX-613-1503 U.S.A.,1976.

[7]Olvera O,Barrow G.An experimental study of burr formationin square shoulder face milling[J].International Journal of Machine Tools Manufacture,1996,36(9):1005-1020.

[8]Chu CH.Integrated edge precision machining Ph.D.dissertation[D].Department of Mechanical Engineering,University of California at Berkeley,2000.

[9]Lee K,Dornfeld D A.An experimental study on burr formation in micro milling aluminum and copper[J].Transactions of the NAMRI/SME,2002,30:255-262.

[10]Schmidt J,Tritschler H.Micro cutting of steel[J].Microsystem Technologies,2004,10(3):167-174.

[11]Kishimoto W,Miyake T,Yamamoto A.Study of burr formation in face milling[J].Precision Engineering,1981,15(1):51-52.

[12]Nakayama K,Arai M.Burr formation in metal cutting[J].Ann.CIRP Annals,Manufacturing Technology,1987,36:33-36.

[13]孙雅洲,张庆春,高强,等.微细铣削毛刺形成研究[J].现代制造工程,2006(4):69-72.

[14]Kiha Lee,Dornfeld David A.Micro-burr formation and minimization through process control[J].Precision Engineering,2005,29(2):246-252.