钢带缠绕预应力模具实验研究*

2012-10-23孔德军陈孔军

王 强 孔德军 何 芳 陈孔军

(①济南大学机械工程学院,山东济南250022;②济南大学自动化与电气工程学院,山东济南 250022)

钢带缠绕预应力模具是一种高强度高刚度预应力模具,它采用钢带缠绕层替代传统年轮式预应力模具中的预紧环,通过控制钢带张力实现对模具的预紧。这种预应力模具适用于金属精密冷锻、超硬材料合成等高工作负载、高产品精度的成形工艺,可显著降低模具的应力水平,提高模具的强度与刚度,有助于提高产品精度,延长模具寿命[1-2]。预应力模具存在着工作和预紧两种状态,工作状态模具预紧力取决于模具的工作载荷和材料性能,并且决定着预紧状态模具预紧力的数值。在制造钢带缠绕预应力模具的过程中,影响预紧状态模具预紧力的主要因素有缠绕层数、缠绕张力、钢带及模具材料性能。当确定了钢带与模具材料以后,可变因素主要是缠绕层数与缠绕张力,通常,缠绕张力应为变张力,从内层向外层呈现逐渐减小的趋势[3-4]。因此,设计与实现缠绕张力曲线是制造钢带缠绕预应力模具的核心技术问题。

1 钢带缠绕预应力模具实验装置

1.1 结构与工作原理

为了开展钢带缠绕预应力模具相关实验研究,笔者自主设计并研制成功一套变张力钢带缠绕实验装置[5]。如图1所示,该实验装置由开卷机构、夹紧机构、张力检测机构、缠绕机构和电气控制系统等部分组成,主要技术参数见表1。工作原理:将缠绕张力分为定张力和变张力,总张力T等于定张力T0与变张力T1之和,其中,T0源自夹紧机构之杠杆夹紧装置产生的摩擦阻力,取决于悬挂砝码的重量;T1源自开卷机构之伺服电动机输出的可变阻转矩,取决于收卷辊与放卷辊的速度差,采用转速和张力闭环控制策略[6-7]。

表1 钢带缠绕预应力模具实验装置主要技术参数

1.2 缠绕张力标定

利用实验装置中的定张力机构和张力检测机构,通过悬挂砝码的方式加载,对实验装置进行张力标定,目的在于获取钢带缠绕张力与输出电压之间的关系。标定过程共重复进行了3次,每次标定经历加载、卸载,共获得6组标定数据。根据测试数据的平均值绘制出图2所示的标定曲线,相对误差较小,表明张力曲线具有良好的线性度。

2 实验方案与缠绕过程

2.1 模具与钢带

实验用模具的形状为厚壁筒(见图3),材料选用3Cr2Mo。对加工好的模具内径进行多点测量,得到的内径平均值为 φ70.00 mm。缠绕用钢带的材料为65Mn,带厚0.1 mm,带宽40 mm,通过拉伸实验实际测出的抗拉强度为1 172 MPa,则钢带能够承受的最大张力为4 688 N。

2.2 钢带粘结实验

为了确定模具缠绕起头、收尾时钢带的固定方式,开展了钢带粘接实验。按照 GB/T7124-2008/ISO 4587:2003《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》制作粘接试样。实验用胶共有4种,分别为407、407F、902、1001。粘接方式分为 3 种:钢带与3Cr2Mo、钢带与40Cr、钢带与钢带,根据拉伸实验获得的破坏载荷数值计算出粘接强度。由实验结果可知,902胶的粘结强度最高,最高数值达到了12.78 MPa,能够满足粘接固定要求。

2.3 缠绕层数与缠绕张力

按照相似性原则设计厚壁筒模具的工作载荷,实验用模具的工作载荷取实际数值的1/3,由此计算得出的预紧状态模具预紧力为180 MPa。按照已建立的张力设计方法[2-3],计算出钢带缠绕层数为350层,平均的缠绕张力约为1 690 N,相当于钢带能够承受最大张力的36%。

2.4 缠绕过程

(1)模具清洗、擦拭。

(2)模具装夹、定心。将模具安装在收卷机构的主轴上,采用压板形式固定。

(3)钢带上卷。将足够长度的钢带缠绕在开卷机构主轴上储料备用。

(4)钢带胶结。使用902胶对钢带与模具外表面胶接并固化24 h。

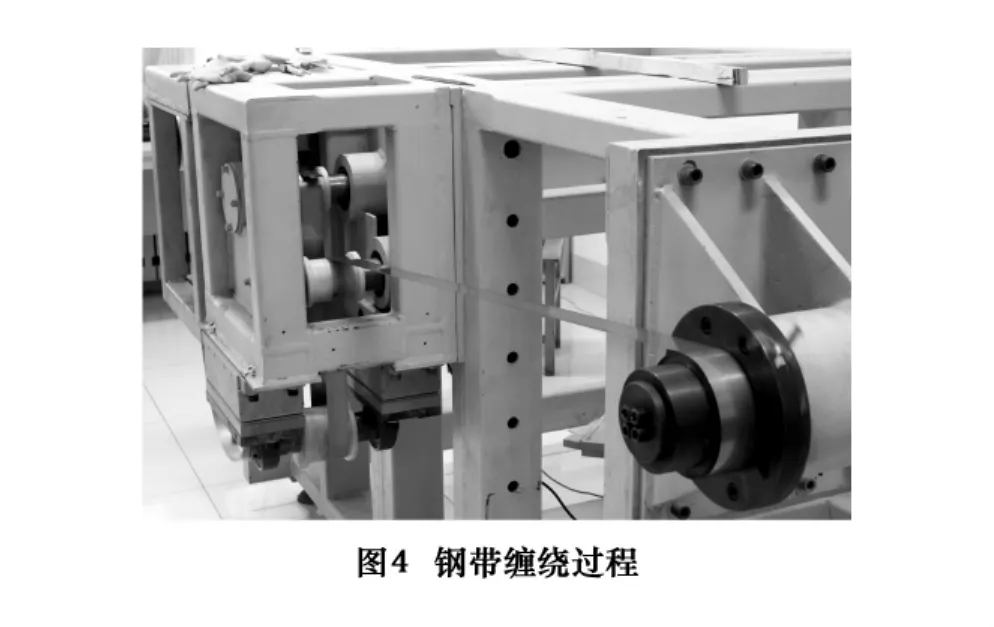

(5)钢带缠绕。按照设计的缠绕层数和张力曲线进行缠绕,缠绕过程如图4所示,实际的缠绕张力依据输出电压和图2所示的标定曲线获得。

(6)钢带固定:通过胶接的方式固定带尾,设计制造了专用夹具用于固定钢带缠绕层。

3 实验结果与分析

缠绕结束后,钢带缠绕预应力模具的外径为160 mm。此时,模具处于预紧状态,在径向预紧力作用下,模具内径减小。由于预紧力数值无法直接获取,只能通过测量模具内径的变化计算得出。

3.1 模具内径变化量

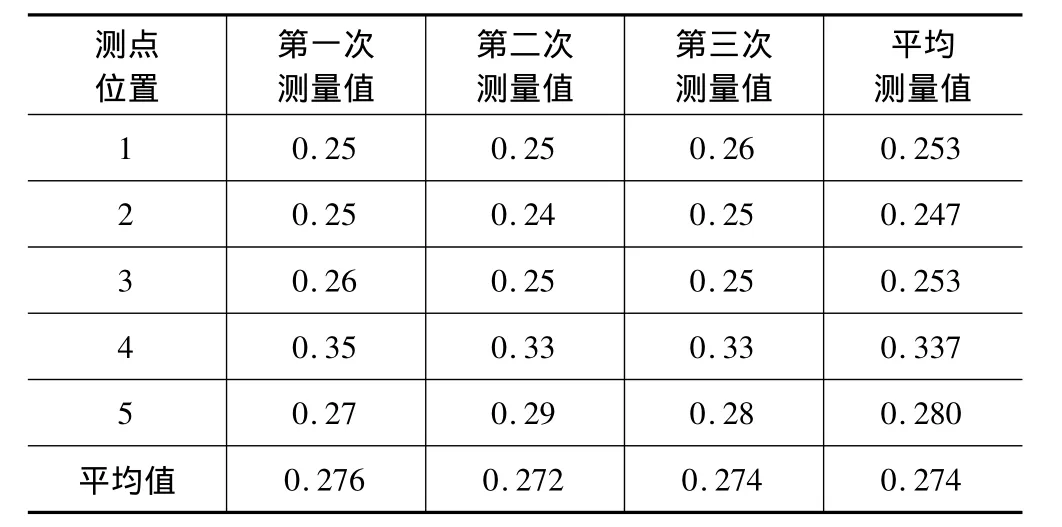

利用内径百分表测量模具内径,测点位置见图3b。测量分3次进行,间隔时间均为一天。测出的模具内径减少量数据见表2。

表2 模具内径减少量 mm

3.2 模具预紧力

将模具简化为厚壁筒零件,其外圆柱表面承受均匀压力p2(即径向预紧力)作用,在预紧状态下,模具内孔表面不受力,即p1=0,按照材料力学平面应变问题处理[9],对应的位移方程为

式(1)中涉及到的模具材料性能参数及结构参数分别为:弹性模量E=2.06×105MPa,泊松比 μ=0.3,内半径a=35 mm,外半径b=45 mm,若内径减少量为u=0.274 mm,则由上式计算出的径向预紧力为p2=175 MPa。

3.3 与传统年轮式预应力模具比较

为了验证钢带缠绕模具具有的优良预紧性能,与年轮式组合预应力模具[8]进行了比较。假设年轮式组合预应力模具的材料、几何尺寸与钢带缠绕预应力模具相同,采用单层应力圈结构,其外径尺寸等于缠绕模具外径160 mm,按照经验公式,模具与应力圈的过盈量取0.061 mm,按照Lamé公式计算,得到的预紧力为47 MPa,仅相当于钢带缠绕预应力模具预紧力175 MPa的26.9%,预紧能力显著不足。上述分析结果表明,在模具尺寸相同条件下,缠绕预应力模具可以获得比年轮式组合预应力模具更大的预应力,有效降低工作时的应力水平,提高模具的强度和刚度。

4 结语

本文基于自主研制的预应力模具变张力钢带缠绕实验装置,开展钢带缠绕预应力模具实验研究,成功缠绕出钢带缠绕预应力模具。通过测量模具内径尺寸的变化,并基于平面应变假设,计算出预紧力数值。通过与相同规格传统年轮式预应力模具的预紧力数值进行比较,验证了钢带缠绕预应力模具具有的技术优势,从而为工业化应用奠定了基础。

[1]Groenbaek J,Birker T.Innovations in cold forging die design[J].Journal of Material Processing Technology,2000,98:155-161.

[2]王强,何芳,杨晋穗,等.高强度高刚度钢带缠绕预应力模具[J].制造技术与机床,2011(5):29-32.

[3]Chen Xiusheng,Wang Qiang,Cai Dongmei,et al.Design method of strip would die for metal extrusion process based on fatigue theory[C].Applied Mechanics and Materials,2011,44/47:441-445.

[4]王强,何芳,吴虔,等.钢带缠绕预应力模具与制造设备[J].制造技术与机床,2010(6):151-153.

[5]王强,何芳,吴虔,等.预应力模具数控钢带缠绕设备及其控制方法[P].中华人民共和国知识产权局.CN200910207978.4,2009.

[6]何芳,王强,赵慧云.钢带缠绕预应力模具变张力模糊控制[J].制造技术与机床,2011(6):163-165,169.

[7]李肖,何芳.模糊控制对网络控制系统性能的改善[J].济南大学学报:自然科学版,2010,24(4):380-384.

[8]中国机械工程学会锻压学会.锻压手册(锻造)[M].3版.北京:机械工业出版社,2008.

[9]刘鸿文.材料力学2[M].5 版.北京:高等教育出版社,2011.