面向船舶产品的装配工艺仿真技术

2012-10-20甄希金杨润党韦乃琨杨安海

甄希金,杨润党,韦乃琨,杨安海

(1.上海船舶工艺研究所,上海200032;2.数字化造船国家工程实验室,上海200032)

0 引言

船舶构件装配是船舶建造过程的重要组成部分之一。船舶装配工艺仿真是通过计算机中的虚拟环境完成船舶零件、单元、组立结构等装配和工艺评估分析的过程,以此发现船舶结构设计、组立划分、装配顺序等方面潜在的问题,减少真实装配建造过程中的修改和返工,降低施工难度,是提高船舶建造效率的有效手段[1-2]。

目前,部分船厂引进商业化虚拟仿真软件如Mockup,Delmia等[3-4]或者直接应用设计软件提供的仿真功能[5]进行装配工艺仿真和优化。这些仿真功能大都支持装配路径和顺序的交互式定义,而自动化和智能化程度不足[6]。船舶系统模型量巨大,要完成整船所有重要装配工艺的设计和定义,需要大量手动交互操作,花费很大的工作量;另一方面,虚拟仿真的结果主要用于可视化——仿真完即结束,既无法优化前端的设计,也难以指导后端的现场作业,减弱了工艺仿真的作用,因此大多船企虽然引入并应用了虚拟仿真系统,但效果不明显。

针对船舶虚拟仿真技术应用过程中存在的问题以及船舶行业的特点,自主开发了一套船舶虚拟装配仿真系统。该系统具备通用虚拟装配仿真系统的功能,同时突破智能化、交互技术以及集成技术等,可支持从单元制作到总段合拢等船舶建造各个阶段的装配仿真。特别是对于装配路径和顺序复杂的部分船体结构、舾装件等,难以完全通过智能程序自动生成可行的动态装配过程,应用交互式功能进行修改和优化。

1 船舶装配工艺快速仿真的基本思路

目前,大部分船舶设计软件如Tribon、Catia等都支持装配设计,如 Tribon自带的装配模块——Assembly Planning能够建立船舶组立结构树,组立节点对应的工艺数据以数据库文件格式分别保存。组立结构树及节点对应的工艺信息是装配工艺仿真系统的数据来源。

船舶装配工艺快速仿真环境主要分为数据导入接口、动态装配过程自动生成、交互式装配、装配场景管理和仿真结果输出等5个模块。其中,动态装配过程自动生成是首先将几何模型、组立结构树与装配工艺信息建立关联,根据建造基准、建造方法、对称性等计算各个层次几何节点在仿真每个时刻对应的位姿信息,形成系列的动态装配过程;部分船体结构、舾装件、设备等装配路径和顺序比较复杂,难以自动生成可行的动态装配过程,需要通过交互操作进行修改,如路径的关键点、装配顺序及组立层次等;装配场景管理是将动态装配过程和交互装配过程产生的效果进行实施更新和管理,结合碰撞与干涉检测等对装配过程进行干涉检查,验证装配顺序和路径的可行性,并通过高亮、声音、路径轨迹等方式表达。通过装配过程自动生成、交互定义修改和优化,能够快速实现装配工艺仿真。仿真结果包括装配作业三维工艺文件、装配过程视频和装配工艺修改信息等,其中三维工艺文件和视频可以用于现场作业指导以及工人培训,装配工艺修改信息可以作为装配工艺设计方案修改和优化的参考。

船舶装配工艺快速仿真的基本思路如图1所示。系统基本应用流程如下:先将待仿真的船舶装配工艺对应的几何模型和装配工艺文件通过数据接口导入仿真环境,系统根据装配工艺信息自动计算装配顺序和路径,通过三维可视化仿真和干涉检查判断装配过程的可行性,对存在问题的工艺过程进行交互式修改,直至获得合理的工艺过程。

相对于传统的船舶装配设计及仿真系统,该系统具有以下特点:

1)充分利用船企现阶段的船舶设计资源,且可以不改变设计流程和模式;

2)高效的装配过程自动生成,减少用户大量的交互定义工作量;

3)直观的装配工艺交互修改模式。用户可以便捷地通过三维动态装配过程发现问题,通过拖拽、点击等简单操作完成工艺的修改。

图1 船舶装配工艺快速仿真基本思路Fig.1 Basic idea of shipbuilding assembly process rapid simulation

2 装配工艺快速仿真设计

2.1 基于组立树的动态装配过程生成

2.1.1 组立树及其信息获取

船舶设计时常用组立结构表达船舶零部件之间的层次关系。组立树为1个树状数据结构,能够表达船舶从小组立、中组立、大组立、总组及整船数据,每个树节点具有对应结构的名称、位姿关系等基本属性,以及装配基面、建造方法等工艺信息。图2为某船舶分段组立树。

图2 设计系统中的组立树及导出的工艺信息Fig.2 Assembly tree and process info from design system

船舶组立树结构及对应工艺信息可以从船舶设计软件直接导出。例如在Tribon系统中,应用Assembly Planning功能定义的组立结构树,可通过COM对象输出为xml文件。这种结构树及工艺信息获取过程,不需增加设计人员的工作量或者改变设计者的设计模式,操作简单。对于在设计时,没有确定装配层次的模型,装配仿真系统支持动态构建组立结构树。

2.1.2 不同建造策略下零部件位姿描述

在详细设计后,根据船厂的起吊能力及装配场地等因素,要确定单元和分段等结构的建造策略,包括定义建造基面和确定建造方法等内容。建造方法一般有正造、反造及侧造等几种。船舶结构模型导入虚拟环境中,所有零部件都处于同一船体坐标系下,设其在船体坐标系下的位姿为Toriginal,绕自身坐标轴旋转的姿态变换矩阵分别为 Tx(θ),Ty(θ),Tz(θ),从初始位置到仿真路径初始位置的平移矩阵为ΔTt,如式(1)~式(4)所示。

对不同建造策略,仿真过程中装配对象(单元、分段等)的初始位姿描述如下:

正造

反造

侧造(左右)

同样,其他建造策略的初始位姿可以根据上述位姿矩阵进行组合计算。

2.1.3 装配顺序/路径自动建立

船舶装配工艺组立树结构中,一个节点的子节点表述该节点的所有装配对象。在实际工艺实施时,同层次节点对象可能在不同工位和不同阶段完成装配,但装配工艺快速仿真针对同层次节点的装配顺序和路径进行计算,从产品本身装配流程的角度进行优化。

在工艺仿真系统中,将组立树节点的排列顺序作为节点的基本装配顺序。船舶结构的装配有自己的规则如由内到外、由上到下等以保证施工方便、节省工时。在确定好装配基准对象后,自动按装配规则完成所有对象的装配顺序计算,对于无法自动计算的特殊节点,可以通过交互操作完成顺序定义(见第2.3节内容)。

1个节点对象确定好装配顺序后,需计算装配路径的初始点、关键点和终点。整个装配路径一般选择为场景的中间位置,初始点的位姿根据第2.2节中的方法计算,每个关键点及终点的位姿根据其建造策略、建造场景等信息计算,节点包围球大小作为自动计算过程的尺寸参考,并可通过快捷键进行调整。

2.2 船舶装配工艺的交互式操作仿真

船舶装配工艺仿真中,对于装配路径和顺序相对复杂的部分船体结构、舾装件及设备等关键工艺,难以通过智能程序自动生成合理的顺序和路径,需要在自动生成的基础上进行交互修改或者直接通过交互操作完成定义。

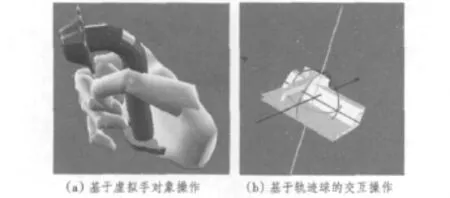

2.2.1 虚拟环境中零部件的交互式操作

虚拟环境中船舶零部件对象的操作有2种方式,如图3所示。一种是加载虚拟手对象模型,通过虚拟手与操作零部件对象的位姿绑定、跟随移动、装配位置识别和确认、位姿分离等过程直观地反应操作者的抓取、移动、装配、释放等操作意图,对于接入数据手套/位姿跟踪器的虚拟现实外设的环境,常常采用该方式;另一种是六自由度轨迹球模式,用鼠标点选操作零部件,以该零部件的包围球中心为中心生成六自由度轨迹球,操作者通过这个球的移动和旋转完成零部件的抓取、移动及路径关键点记录等过程。这2种方式都可以实现复杂装配工艺过程定义,通过操作过程的“反向”,实现装配工艺的仿真。

图3 船舶装配工艺的交互操作Fig.3 Interactive assembly operation in virtual environment

2.2.2 装配工艺的交互式修改

装配工艺修改包括对产品装配层次结构、装配顺序以及装配路径的修改。通过新建和删除组立节点等功能修改组立树结构,可以应用鼠标选择组立节点拖动到指定节点,实现产品装配层次的快速修改,如图4所示为将选中的107 p节点进行重组。通过改变1个节点在父节点中的排列顺序实现装配顺序的修改和优化,如图5所示。通过改变路径关键点的产生时刻、位姿坐标等属性实现装配路径修改和优化,如图6所示。

图4 组立层次的快速交互式修改Fig.4 Interactive modification of assembly tree

3 装配工艺仿真原型系统开发及实例验证

以VC++9.0为开发工具,使用OpenSceneGraph 2.9.6图形引擎,按面向对象的方法 (组件)开发了船舶装配工艺快速仿真原型系统。该系统主要包括装配工艺文件导入、动态装配过程自动生成、基于虚拟现实外设的装配操作、装配顺序和装配路径的交互式修改和优化、三维动态装配过程的输出等功能,能够支持船舶装配工艺的快速仿真和优化。

以某散货船总段装配工艺仿真为例对系统进行了验证,图7为分段总组工艺过程。系统首先读入设计系统输出的装配工艺,对于结构树层次中的“ShipHull”节点,根据其对应的属性及建造策略信息,自动计算总组顺序,并通过动态的装配过程进行模拟。分段建造过程的模型同总组过程类似,以501分段为例,在结构树上选择501节点,右键选择装配过程生成,弹出如图5所示对话框,可以在该窗口中对装配顺序进行修改,确定后即生成动态装配过程;对于装配过程复杂的零件,其装配路径通过交互定义生成。

4 结语

本文针对船舶装配工艺的特点和存在的问题,提出一种装配工艺快速仿真和优化方法,从技术角度介绍了基本思路、方法设计,自主开发了船舶装配工艺快速仿真原型系统,以散货船总段装配工艺仿真和优化为例验证方法的正确性和系统的有效性。

虚拟仿真技术应用的不断深入,正在逐步改变船舶行业传统设计建造流程,基于虚拟仿真技术的装配工艺仿真和优化也逐渐成为连接设计和建造过程的重要环节。目前系统仍然存在很多不足,仅实现了船舶装配工艺的流程仿真,而对涉及设备、场地等资源的过程考虑不足,后续工作将致力于此。

[1]SU Nan,ZHAO Yan-wei,XING Li,et al.A variant module division method on extension logic for assembly process[A].2008 Proceedings of ASME International Mechanical Engineering Congress and Exposition[C],2009.99-108.

[2]LEE K,SHIN J G,RYU C.Development of simulationbased production execution system in a shipyard:a case study for a panel block assembly shop[J].Production Planning & Control,2009,20(8):750-768.

[3]战翌婷,刘玉君,邓燕萍.船体结构分段装配研究[J].造船技术,2009(6):22-24.ZHAN Yi-ting,LIU Yu-jun,DENG Yan-ping.Hull block assembly research[J].Marine Technology,2009(6):22-24.

[4]张丹,左敦稳,焦光明,等.面向虚拟装配操作的交互辅助技术[J].华南理工大学学报(自然科学版),2010,38(5):127-132.ZHANG Dan,ZUO Dun-wen,JIAO Guang-ming,et al.Interactive aid technology for virtual assembly manipulation[J],Journal of Huanan University of Technology,2010,38(5):127-132.

[5]巫影,胡大斌,刘金林.CATIA环境下船舶机舱虚拟环境的构建[J].武汉理工大学学报,2007,29(5):101-103.WU Ying,HU Da-bin,LIU Jin-lin.Building the virtual environment of the engine room using CATIA[J].Journal of WUHAN University of Technology(In Chinese),2007,29(5):101-103.

[6]彭飞,赵耀.基于约束通道的船舶装配拆卸双向RRT路径规划[J].中国造船,2010,51(4):32-35.PENG Fei,ZHAO Yao.Bidirectionalrapidly-exploring random tree algorithm of ship assembly/disassembly path planning based on motion constraintchannels[J].Shipbuilding of China,2010,51(4):32-35.