微小曲率半径的图像处理测量方法

2012-10-08王健全田欣利张保国李富强

王健全,田欣利,张保国,李富强

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

随着精密和超精密加工技术的发展,出现了各种微小球面半径的设备及元器件,如原子力显微镜针尖、光纤连接器插针体、模拟砂轮磨粒的单颗粒金刚石等。这些小型元件尖端部分的尺寸往往超出人类肉眼的最小分辨能力,如何测量其曲率半径就成了一项重要课题。大型产品的曲率半径测量可利用基于光学原理的牛顿环法[1]、激光球面干涉仪法,或根据物体在平面上的投影,求出实际轮廓曲线方程后按解析法[2]计算曲率半径。测定小型工件可采用基于万能工具显微镜的接触法[3]、或球面样板法、自准直显微镜法及共焦干涉显微成像术[4]进行非接触测量。微小元件的曲率半径测量通常应用显微干涉术,如在Mirau或Linnik型干涉光路基础上,结合 4 步法[5]、5 步法[6]、Carré法[7]、Schwider法或多步移相法测量[8]。Wang等人[9]通过参考球面与被测工件表面产生的移相干涉图像计算被测物体的曲率半径;Cai等人[10]提出将斐索干涉仪与变焦镜头相结合测量凸球面与凹球面曲率半径的方法;陈磊、仇智等人[11-12]根据被测物体的单幅干涉图像,拟合干涉条纹的光强曲线,得到物体面形的多项表达式,并由此计算被测件曲率半径。以上方法均不同程度地存在算法误差[13],且需要精密的光学设备进行测量,对于缺乏相应仪器与技术的研究人员而言,需要一种更加通用、简便和有效的曲率半径测量办法。

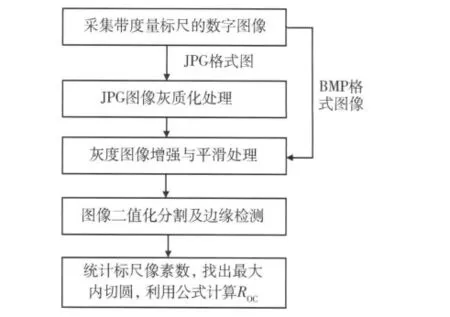

笔者使用带度量标尺的扫描电镜(Scanning E-lectronic Microscope,SEM)提取待测工件表面图像,以自编的图像处理程序对其进行分析,而后采用基于Photoshop软件的试凑法测算物体曲率半径,并以单颗金刚石磨粒为例,分别应用此方法与工具显微镜法、数据拟合法进行对比,结果表明:新方法测量结果准确,可操作性强,普适性好,具有较强的实用价值和经济效益。

1 待测物体的数字图像采集

数字图像可以定义为一个二维函数f(x,y),其中x和y是空间坐标,而f在任意一对坐标(x,y)处的幅度,称为该点处图像的亮度或灰度。当(x,y)和f的幅值都是有限的离散值时,称该图像为数字图像[14]。图像处理技术即为用计算机处理数字图像的各种方法和步骤的总称。

应用图像处理技术测量微小元件的曲率半径,首先需要获取适于处理及分析的数字图像。由于普通数码显微镜与金相显微镜存在景深浅、倍率小、清晰度不高、无度量标尺等不足,因此获取的图像不能很好地呈现单颗金刚石磨粒尖端部分的细节,不利于后续处理与分析。笔者将SEM与普通数码显微镜和金相显微镜的观察结果对比后,确定采用SEM提取、分析待测工件表面图像,从而有效解决了上述问题。图1为同一型金刚石磨粒由GE5型数码显微镜、BX51金相显微镜和Quanta200 SEM获取的数字图像。

2 图像处理与曲率半径计算

2.1 图像预处理

预处理是相对于图像识别、图像理解的一种前期处理。通常图像会由于背景噪声、光照不均匀、几何畸变等造成图像失真、变形,需要应用灰质化处理、图像增强、图像平滑、图像锐化等技术去改善图像的视觉效果,或将图像转换成一种更适合人眼观察和机器自动分析的形式[15]。

图像处理技术针对的多数是单色调图像,所以需删除JPEG图像的色彩和位置信息,使其转化为0~255级BMP灰度图像。正常情况下人裸眼对绿色的敏感度最高,对蓝色敏感度最低,因此运用“Y”算法[16]对R、G、B三原色进行加权处理,可获得视觉效果更好、亮度信息更丰富的灰度图像。

图像增强处理可采用直方图均衡化和直方图规定化方法,目的是使图像动态范围扩大,图像对比度增加,图像更加清晰,特征更为明显。试验中发现:单颗金刚石磨粒的SEM图像经直方图均衡化修正后,图像灰度分布更加均匀,从而有利于图像的后续分析和处理。图像进行直方图均衡化[15]的函数表达式为

式中:k为SEM图像灰度级数,不采用灰度级压缩时取值256;ri为当前像素的灰度值,取值范围ri=0~k-1;n为像素总数;ni为ri出现的频数。

图像平滑是为了去除或减少图像噪声,提高信噪比及图像质量。中值滤波处理[16]是一种常用的非线性信号平滑技术,对抑制图像噪声非常有效,并能较好地保护图像边缘信息。金刚石磨粒SEM图像按上述方法预处理的结果如图2所示。

图2 图像预处理图像及其直方图

2.2 图像分割和边缘提取

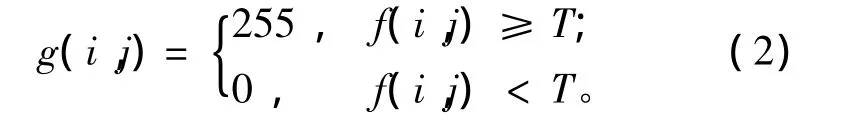

单颗金刚石磨粒图像经过预处理后,需经过二值化处理算法将灰度划分为2个区间,使感兴趣区域与背景分割开来,为下一步的边界检测和识别打下基础。对于灰度级为256的数字图像,设定T为灰度门限阈值[17],则二值化处理输出结果可表示为

图像的边缘信息蕴涵了感兴趣目标的特征信息,主要表现为图像局部特征的不连续性和剧烈变化。提取轮廓边缘是采用图像处理方法测量被测物体曲率半径的关键技术。曲率半径计算结果准确与否,不仅同边界线和物体待测区域轮廓形状的包络程度相关,而且受提取的边缘线条粗细影响。边界线越精细、越接近真实轮廓形状,测量结果越准确。典型的边缘检测算法包括Sobel算子、Roberts算子、Prewitt算子、Log算子、Canny算子和形态学检测算子等,如图3所示。其中Canny算子以找出具有局部最大梯度幅值的像素点为基本思想,并定义了最优检测、最优检测精度和边缘点、检测点相对应的3大原则[17],本文对多种边缘检测算法效果进行比较后发现:Canny算子能在噪声抑制和边缘检测之间取得较好平衡,提取的边界线条与原始图像轮廓匹配最好,且轮廓线条细腻,过渡也较为平滑,因此确定其作为测量金刚石磨粒尖端曲率半径的最佳边缘检测与提取算法。

图3 二值化处理后图像边缘检测对比

2.3 待测物体曲率半径计算

Potoshop是Adobe公司最富盛名的商业图像处理软件之一,该软件能够精确统计SEM图像横向与纵向像素数量,并可根据需要绘制出不同大小且与金刚石磨粒尖端轮廓内切的圆形。由于每幅图像中单个像素大小恒定,通过计算被测物体轮廓最大内切圆直径所占像素数,与SEM图像标尺对应的像素数进行比较后,可换算得到待测对象的最大内切圆半径值RImax,即测定出其实际曲率半径ROC,其数学表达式为

式中:LB为SEM图像标尺表示的实际长度;NB为标尺所占像素数;NImax为最大内切圆半径对应的像素数。

3 试验结果与分析

采用天然金刚石对研、黄铜棒上钻盲孔和钎焊等工艺制备锥角为60°的单颗金刚石磨粒。试验前,利用无锡光学仪器厂生产的400倍工具检验显微镜标定磨粒尖端圆弧半径,测量结果依次为2、5、10 μm。用超声波清除金刚石磨粒表面附着物后,将磨粒待测面平行载物台放置于SEM下放大1 000~1 500倍后提取边缘细节清晰的电子图像。运用表面图像处理软件进行灰质化、图像增强和平滑处理,按灰度阈值T=60对预处理图像进行二值化分割,并采用Canny算子检测出边缘轮廓线条。为符合视觉习惯,需对图像作色彩反转处理,从而得到背景为白色、金刚石磨粒边缘轮廓为黑色线条的图案。在Photoshop中计算SEM图像标尺在长度方向的像素数,使用“椭圆选框工具”绘制若干标准圆形,移动标准圆同金刚石磨粒的外边缘轮廓内切,将图像充分放大后以“试凑法”反复操作,直到找出与磨粒尖端相切的最大直径圆。该测量过程及基本原理如图4所示。

图4 基于图像处理的曲率半径测量过程

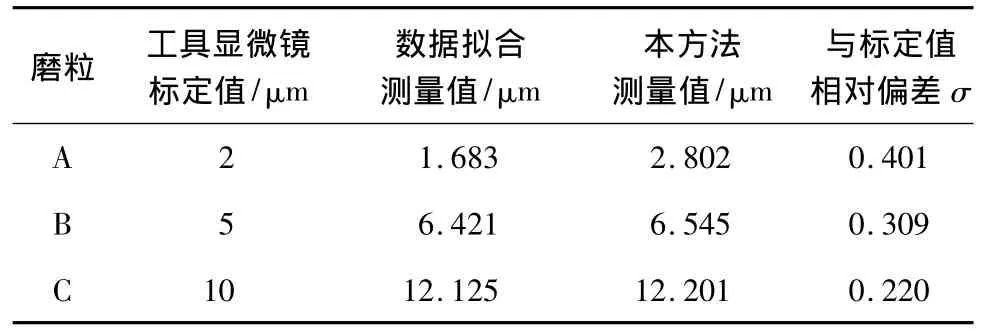

使用高阶非线性多项式对金刚石磨粒尖端轮廓坐标进行曲线拟合[18],然后根据式(4)计算拟合曲线的最小曲率半径Rmin。同时与工具显微镜标定结果进行比较,3种方法的测量结果如表1所示。

式中:k为拟合曲线曲率;y为拟合曲线方程;y'、y″分别为方程y的一阶和二阶导数。

表1 3种曲率半径测量方法结果对比

由表1可以看出:在缺乏精密光学测量仪器的条件下,几种微小曲率半径测量方法均存在一定误差;与标定值相比,基于图像处理的曲率半径测量方法误差σ≤40.1%,结果较为准确可靠,能满足一般工程应用需求。新方法测量准确度、精度与数据拟合方法较为接近,其结果基本满足实际使用要求,从测量过程进行比较,使用新方法测量磨粒尖端曲率半径更加简单、快捷。受测定环节诸多因素影响,基于图像处理的曲率半径测量方法与传统手段相比存在较大偏差,并且曲率半径越小,相对偏差σ越大。分析认为:工具投影仪法在测量微小元件曲率半径时通常具有测量误差,此外,曲率半径小的金刚石磨粒前端更为尖锐,在各阶段的图像处理过程中可能出现更为明显的局部细节丢失,甚至导致轮廓前沿虚化或平坦化,致使与边缘轮廓相切的部位并非磨粒的真实尖端,其最大内切圆代表的尺寸亦非真正的曲率半径。解决该问题的关键是采用能更好保护图像细节和边缘信息的高效算法,并使用计算机自动分析、计算曲率半径,减少测量中的人为误差。

[1] 姚启钧.光学教程[M].北京:高等教育出版社,2003:72-73.

[2] 安永东,刘颖.凸轮轮廓曲线曲率半径的确定[J].黑龙江工程学院学报,2003,17(3):50-51.

[3] 李芳华.用接触法测量内圈滚道曲率半径[J].轴承,1989(3):44-46.

[4] 王青,徐新华.干涉仪测量球面曲率半径的精度分析[J].东南大学学报,2009,39(11):55-59.

[5] Wyant J C.Use of an AC Heterodyne Lateral Shear Interferometer with Real-time Wavefront Correction Systems[J].Appl Opt,1975(14):2622-2626.

[6] Schwider J,Burow R,Elssner K E,et al.Digital Wave-front Measuring Interferometry:Some Systematic Error Sources[J].Appl Opt,1983(22):3421-3432.

[7] Carré P.Installation et Utilisation du Comparateur Photo Letrique et Intef Rentiel du Bureau International des Poids et Mesures[J].Metrologia,1996(2):13-23.

[8] Burning J H,Herriott D R,Gallagher J E,et al.Digital Wavefront Measuring Interferometer for Testing Optical Surfaces and Lenses[J].App Opt,1974(13):2693-2703.

[9] Wang Q D,Yu J C,Zhang X J,et al.Solution for Best Fitting Spherical Curvature Radius and Aspherictiy of Off-axis Aspherics[J].Opto-electronic Engineering,2000,27(3):16-19.

[10] Cai X Y,Chang S D,Flueraru C.Compact System for Measurement of Optical Surfaces Having a Large Radius of Curvature[J].Optical Engineering,2006,45(7):3286-3291.

[11] 仇智.干涉显微镜测量球面小曲率半径方法研究[D].南京:南京理工大学,2006.

[12] 陈磊,仇智.干涉显微镜测量小球面曲率半径[J].红外与激光工程,2006,35(增刊):67-71.

[13] 徐永祥,陈磊,朱日宏,等.微小球面曲率半径的测量研究[J].仪器仪表学报,2006,27(9):1159-1162.

[14] Gonzalez R C,Woods R E.数字图像处理[M].2版.北京:电子工业出版社,2007:40-42.

[15] 程应科,林滨,张光秀,等.工程陶瓷磨削加工表面损伤图像检测[J].稀有金属材料与工程,2008,37(增刊1):116-119.

[16] 王健全,田欣利,郭昉,等.基于灰度信息的工程陶瓷磨削表面粗糙度评定[J].装甲兵工程学院学报,2011,25(3):86-90.

[17] 章毓晋.图像处理[M].2版.北京:清华大学出版社,2006:101-105.

[18] 马海民,赵庶旭,党建武.铁轨最小曲率半径的图像识别方法[J].计算机工程与应用,2009,45(12):20-22.