履带车辆悬挂系统振动仿真与减振器能耗分析

2012-10-08蔡兆忠李慧梅张小明

蔡兆忠,李慧梅,2,安 钢,张小明

(1.装甲兵工程学院机械工程系,北京100072;2.军事交通学院汽车工程系,天津300161)

对于馈能式悬架的研究,国外始于20世纪90年代,其中:Wendel等人[1]提出将能量再生系统运用于车辆悬架,讨论了可能的实现方案;Saito等人[2]研究了将振动能量转化为电能存储于蓄电池中的方法;Noritsugu等人[3]探讨了车辆悬架气动执行机构的能量再生潜力。我国这方面的研究始于21世纪之后,主要集中于个别高校。就目前的整体状况来看,馈能悬架的研究还停留在理论研究和初步试验阶段,距离实际生产应用还有一段距离。相关研究主要针对民用车辆,有关履带装甲车辆的研究还比较少。笔者以配置摩擦式减振器的履带车辆为研究对象,分析了不同路况、车速下减振器能耗的问题。

1 模型的建立

基于多体动力学软件RecurDyn,建立了履带车辆简化的实体模型,包括车身、悬挂系统和行动装置。笔者所研究的车辆一侧安装有6个负重轮,各负重轮均采用扭杆悬挂,其中第1、2、6轮增加摩擦式减振器。根据扭杆弹簧和摩擦式减振器的工作特点,研究过程中,它们均可采用“旋转弹簧-阻尼-驱动器”模型进行等效模拟[4-5]。

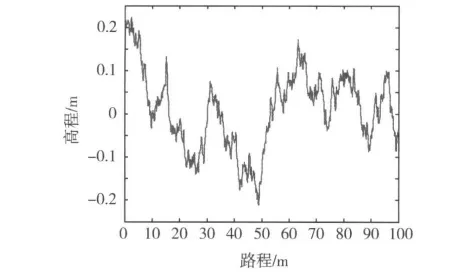

扭杆弹簧具有很高的强度,其扭转刚度在工作范围内为线性,其扭转力矩与扭转角度的关系为

式中:M为扭杆扭转力矩,单位为N·m;k为扭杆刚度系数,单位为 N·m/rad;θ为扭转角度,单位为rad;G为扭杆剪切弹性模量,单位为Pa;dT和LT分别为扭杆的外直径和工作长度,单位为m。

摩擦式减振器是通过旋转运动实现减振的,笔者研究的减振器,其阻尼力矩和旋转角速度之间近似呈线性关系,经等效线性化,有

式中:M为减振器阻尼力矩,单位为N·m;Ceq为等效阻尼系数,单位为N·m·s/rad;ω为减振器旋转角速度,单位rad/s。

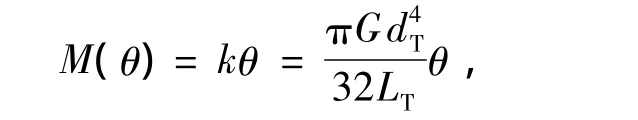

为了建模方便,在不影响问题研究的情况下作如下假设:1)各扭杆刚度系数相等;2)各减振器的阻尼系数相等。整车建模主要步骤是:车体在Solid-Works中构造,悬挂装置参照实车结构布置;车体和悬挂装置构建一个子系统;在高速履带专用工具包Track-HM中建立行动装置子系统;最后添加2个子系统之间的约束。建立的整车模型如图1所示。

图1 履带车辆整车模型

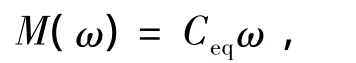

为了分析减振器能耗与路况的关系,依据国际标准,笔者采用谐波叠加法构建了B、D、F三种等级的路面不平度,由路面不平度构建能够导入RecurDy的随机路面。其中F级随机路面不平度分布如图2所示。

图2 F级随机路面不平度

2 仿真分析

2.1 模型静平衡验证

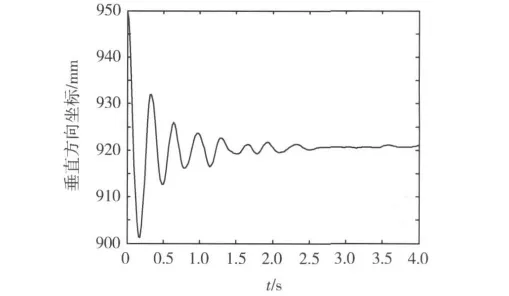

不添加任何驱动力[6],如果扭杆和减振器均有效,那么车体会出现上下运动、运动幅度衰减的情况。为了更好地凸显悬挂装置的作用,设定较大的扭杆刚度系数k=1 745 N·m/rad,较小的减振器阻尼系数Ceq=1×104N·m·s/rad。仿真结果如图3所示,可见车体质心垂向位置首先出现较大波动,然后逐渐趋于平衡,表明该模型中悬挂系统是有效的。

图3 车体质心垂直方向位置

2.2 模型运动分析

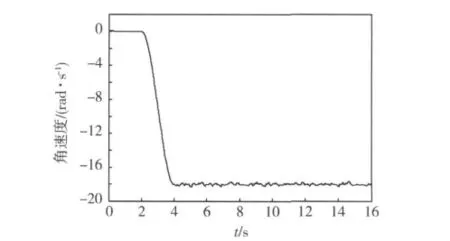

仿真条件如下:将构建的D级随机路面导入整车模型;设定扭杆刚度系数k=559 N·m/rad,减振器阻尼系数Ceq=2.5×104N·m·s/rad;在两侧主动轮上添加相同的速度函数 STEP(TIME,2,0,4,-18);仿真时间为16 s。仿真过程如图4所示,可见:0~2 s时主动轮速度为0,整车原地振动;2~4 s时主动轮加速至18 rad/s(顺时针为负,逆时针为正),整车加速运动;4~16 s时主动轮近似匀速转动,整车也近似匀速行驶。

图4 左侧主动轮角速度

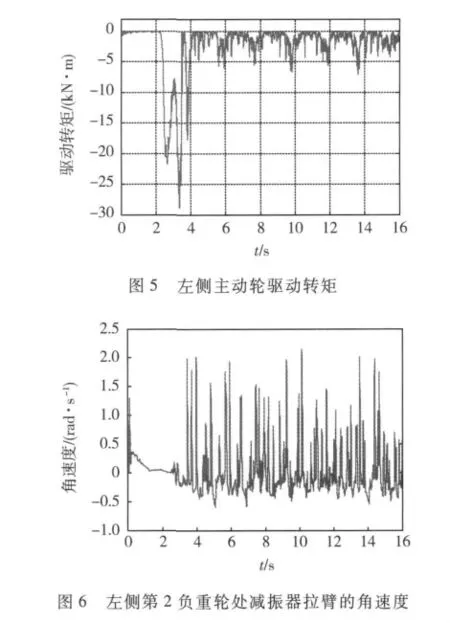

仿真结果能得到时域上主动轮驱动转矩和减振器拉臂角速度,部分数据如图5、6所示。

由图5可见:2~4 s时主动轮输出较大的驱动转矩,驱动整车做加速运动;4~16 s时主动轮输出转矩则进入平稳波动阶段。图6中拉臂的角速度以正值为主,由于模型中减振器阻尼系数较大,负重轮受到冲击后,第2负重轮处减振器拉臂向上摆动的过程(逆时针)能很好地吸收能量,向下摆动速度迅速衰减。

由公式P=Mω和P=Cω2,可得主动轮输出瞬时功率和减振器能耗瞬时功率,再结合仿真时间可得到主动轮输出能量和减振器消耗能量。

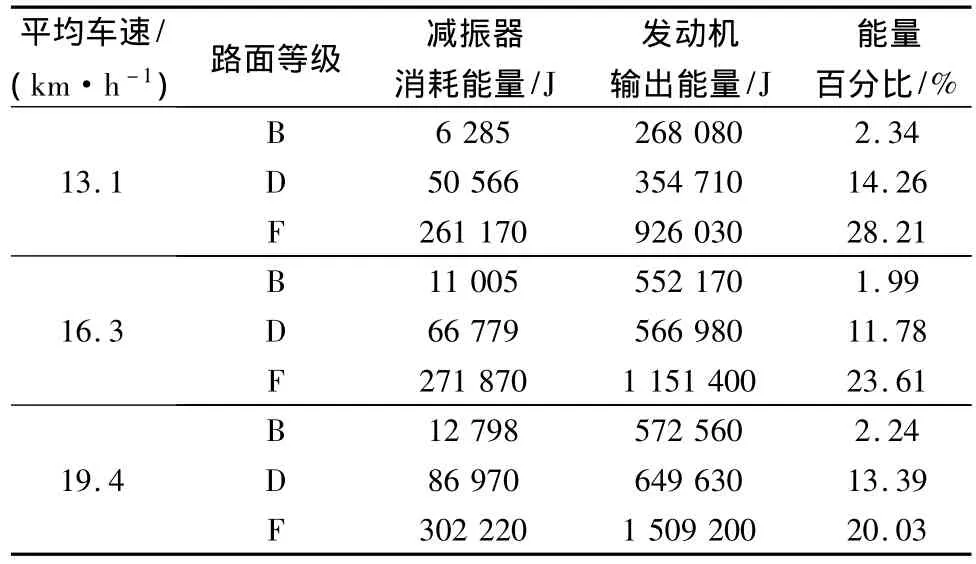

与上述方法相同,同一速度函数下,路面依次改为B级和F级;同一路面等级下,主动轮上的速度函数依次改为 STEP(TIME,2,0,4,-14.4)和 STEP(TIME,2,0,4,-21.6),仿真时间均为 16 s。为使对比分析更具有合理性,取近似匀速行驶的后12 s为研究对象,综合上述仿真结果,得到减振器能耗数值,如表1所示,表中发动机输出能量由主动轮输出能量等效得到。

由表1可知:1)履带车辆减振器耗散的能量具有回收价值,如果以发电装置或液(气)压装置替代传统的减振器,那么本来浪费掉的能量就能转化成可以利用的电能或液(气)压能,称之为“馈能”;2)同一路面等级,车速从13.1、16.3到19.4 km/h,减振器能耗变化不大,绝大部分都在同一个数量级上,这说明速度对减振器能耗的影响不是主要因素;3)同一车速,路面等级从B、D到F级,减振器消耗的能量明显增大,占发动机输出的能量的百分比也显著递增,这说明车辆行驶路况越恶劣,越多的能量被减振器耗散,并且路况对减振器能耗的影响很大。

表1 不同等级路面、不同车速下的减振器能耗

3 结论

以上结果与于长淼等[7]采用CarSim仿真软件对SUV车辆模型仿真得到的结论是一致的。军用履带车辆(如坦克)一般行驶路况比较恶劣,因此其减振器存在很大的节能潜力,比如:由拉臂的旋转运动驱动旋转型发电机,将振动的机械能转化成电能。但由仿真结果也可看出:拉臂角速度相对一般旋转发电机额定转速偏小,因此,必须设计相应的增速机构。

[1] Wendel G R,Stecklein G L.A Regenerative Active Suspension System[C]∥SAE 910659,1991.

[2] Saito T,Sumino Y,Kawano S.Research on Energy Conversion of Mechanical Vibration(in Japanese)[C]∥Proceedings of the Dynamics and Design Conference’93:B.1993,105-108.

[3] Noritsugu N,Fujita O,Takehara S.Control and Energy Regeneration of Active Air Suspension[C]∥Proceedings of the Dynamics and Design Conference’96:A.1996,227-230.

[4] 陈兵,黄华,顾亮.基于多体动力学理论的履带车辆悬挂特性仿真研究[J]. 系统仿真学报,2005,17(10):2545-2563.

[5] 董明明,顾亮.履带车辆非线性悬挂系统的ADAMS仿真[J].北京理工大学学报,2005,25(8):670-673.

[6] 王双双,张豫南,张朋,等.电传动履带车辆驱动系统建模与联合仿真[J].系统仿真技术及应用,2008(10):538-541.

[7] 于长淼,王伟华,王庆年.混合动力车辆馈能式悬架的节能潜力[J].吉林大学学报:工学版,2009,39(4):841-845.