列车牵引电机负荷不平衡问题及控制策略研究

2012-09-22,,,

,,,

(1.浙江大学 电气工程学院,浙江 杭州 310027;2.南车青岛四方机车车辆股份有限公司,山东 青岛 266111)

1 引言

为了节省列车车身空间,降低成本,高速铁路牵引传动系统广泛采用车控方式,即由1套电压型变流器来驱动多台并联的异步电机[1-2],这种方式减少了功率器件的使用、简化了控制结构,但同时也带来了一系列难题。例如,在实际系统中列车轮对轮径差异以及牵引电机参数偏差等原因,不可避免地会造成并联运行的牵引电机间负荷分配不平衡的现象,轮径或电机特性差异越大,功率不均衡度越严重,容易引起个别电机过载,从而温升过高,严重时甚至超过轮轨的黏着极限,导致空转、打滑事故,这些都将显著减小牵引电机输出力矩。

本文具体分析了轮径差异和电机参数差异对并联运行的电机负荷分配影响,在此基础上建立了CRH2型车的牵引传动系统模型,提出了一种基于加权法的控制策略,与传统的主从控制比较,该方法对采集的多台并联运行电机的物理量进行线性拟合,有效地均衡了牵引电机的出力。

2 牵引电机负荷分配分析

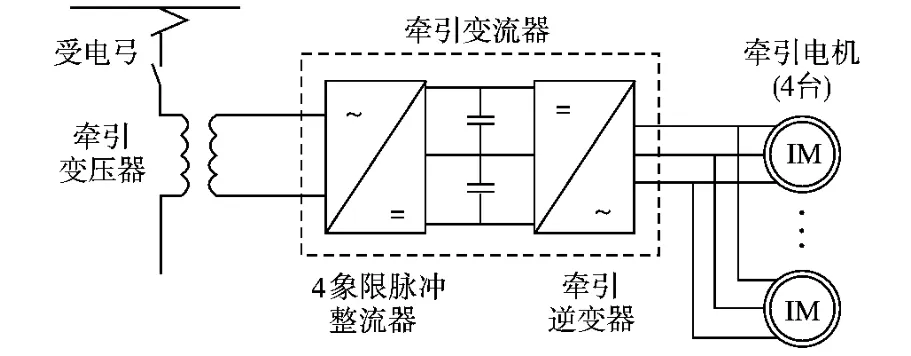

高速铁路电力牵引传动系统采用单相工频交流电制式的交-直-交传动结构[3-4],图1显示了CRH2型车1节动车牵引传动模型框图。牵引变压器将受电弓的受电25kV变换成1 500V/50Hz电压,由4象限的脉冲整流器、牵引逆变器组成的牵引变流器输出电压、频率可控的三相交流电,驱动4台并联的三相4极异步电机,从而使列车按要求运行。

图1 牵引传动系统结构Fig.1 The structure of traction driver system

对于该类由一台变流器供电的车控多台牵引电机系统,理想情况下并联运行的各个电机特性完全一致,车轴轮对的轮径大小也完全相同,这样动车的出力达到最大,系统运行稳定。但是牵引电机负荷分配的不平衡出现较大偏差的现象经常发生,主要原因有两方面:一是列车轮对的轮径差异;二是电机参数尤其是转子电阻的偏差。

2.1 轮径差异对功率分配影响

列车轮对轮径因制作工艺、运行中不同程度磨损等原因不可避免存在差异,由于异步牵引电机力矩的硬特性,轮径的细小差别对于由同1台逆变器供电的并联电机负荷分配影响极大。以同一转向架上的2台电机为例,假设电机1、电机2所驱动轮的轮径分别为D1,D2,且D1<D2,电机转速分别为n1,n2。因电机处于黏着状态的束缚,列车轮缘的线速度相同,故

则电机转速

因异步电机转差率

式中:nN为同步转速,nN=60f/p,p为电机极对数。

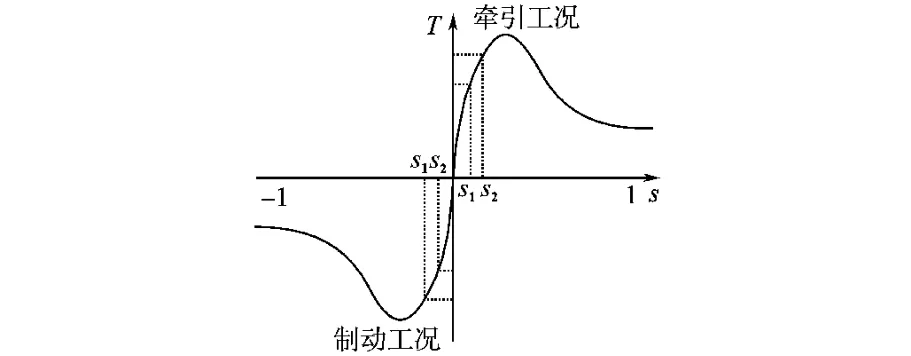

电机转速的差异反映在如图2所示的T-s曲线上,则在牵引工况时电机转差率s1<s2,电机1电磁转矩较小;反之,制动工况时电机2的负向转差率较电机1小,相应电磁转矩也小。由于两电机是同一变流器供电,电机的同步角速度相同,电机转矩的不一致则体现为载荷分配的不均衡。

当牵引电机负载较轻时,电机转速接近同步速,电机工作点处在电机不同工况临界点附近,因轮径差造成的转速不同甚至会引起两电机中高转速电机进入制动工况,而另一台低转速电机仍处在牵引工况的恶劣情形,严重影响列车的牵引制动性能。

图2 异步牵引电机转矩特性(T-s曲线)Fig.2 Torque characteristic curve of an asynchronous motor(T-s curve)

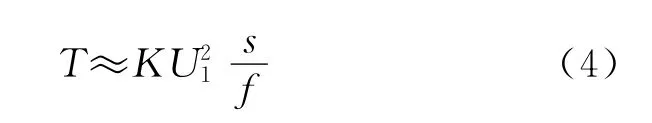

在交流牵引传动系统中,牵引电机转差率s很小,作合理近似可认为电机转矩为

式中:K为与电机相关的常数;U1为电机定子端电压;f为定子频率。

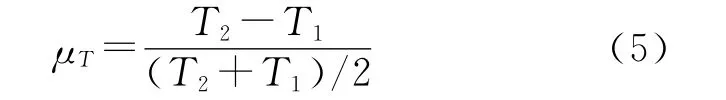

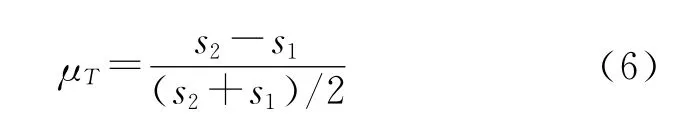

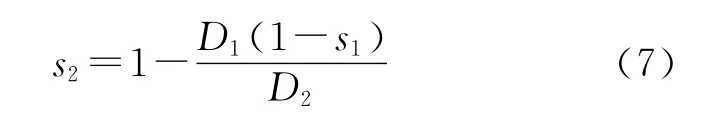

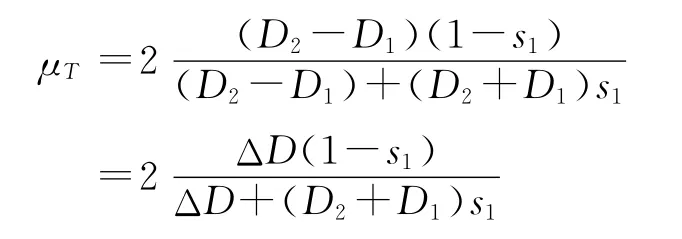

定义平均转矩偏差[5]

将式(4)代入得

假设同一转向架上两电机特性完全一致,仅考虑轮径差异,由式(1)、式(3)得

代入式(6)

式中:ΔD为轮径偏差,ΔD=D2-D1。

由上式可以定量分析电机额定转差率和轮对轮径差异对并联电机转矩不平衡的影响。选择转差率较大的牵引电机,可以减小轮径偏差引起的电机转矩不平衡度,但是转差率太大会使得转子铜耗增大,降低电机效率,因此在装配牵引电机选型时应充分考虑轮径偏差引起的电机载荷不平衡问题、电机温升以及效率变化等因素,选择合适的电机额定转差。

2.2 电机参数对功率分配影响

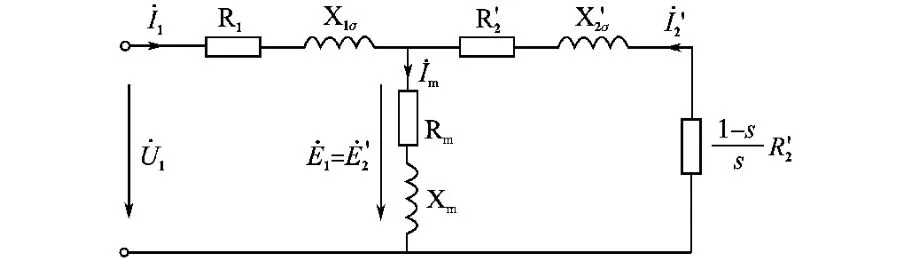

由于制造工艺与材质,特别是转子材质的影响,加之在列车运行过程中电机转子温升造成的转子电阻差异,并联运行的牵引电机参数不可能完全一致,从而导致电机间电流存在偏差,电机负载不均衡。在此讨论电机参数差异的时候只针对电机转子电阻。三相异步电机稳态等效电路如图3所示。

图3 三相异步电机稳态等效电路Fig.3 Equivalent circuit diagram of an asynchronous motor

图3中转子侧物理量都折算到定子侧:R1,R2分别为定、转子每相电阻;X1σ,X2σ分别为定、转子每相漏感;Rm,Xm分别为励磁电阻、电感;s为转差率。

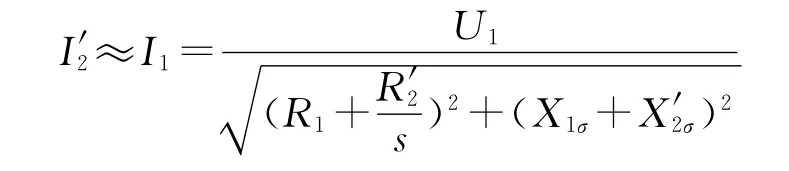

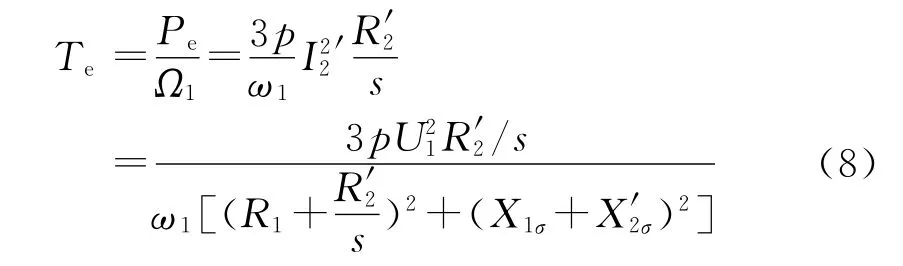

根据三相异步电机稳态等效电路,因Xm≫X1σ,忽略铁损和励磁电流,忽略磁饱和,转子电流折算值

于是得电磁转矩

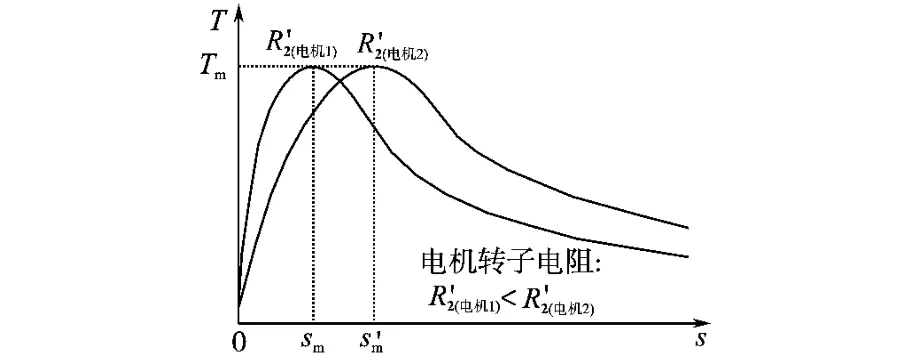

由式(8)可知,转子电阻对电机机械特性影响很大[6],不同转子电阻时对应的电机人为转矩特性s>0情形如图4所示。

图4 异步牵引电机不同参数转矩特性(T-s曲线)Fig.4 Torque characteristic curve of asynchronous motors different parameters(T-s curve)

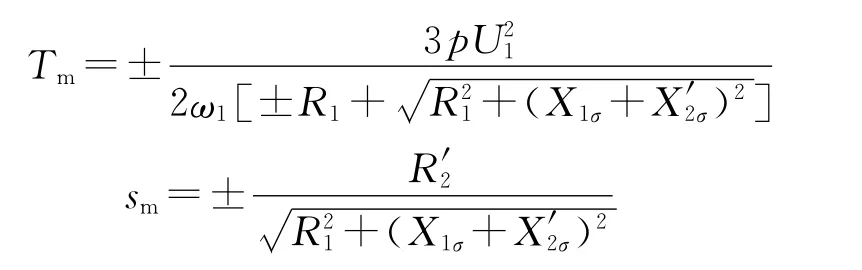

对于1台给定电机,由式(8)知,当外界条件已知时,电磁转矩Te是转差率s的二次函数,Te在某一转差率sm下取得其最大值。将式(8)对s求一阶导,并令dTe/ds=0,可得最大转矩及对应的转差率

因此,转子电阻差异不会影响电机最大电磁转矩,但会影响产生该电磁转矩时的转差率,见图4。牵引电机并联运行时,假设轮径无差异但存在转子电阻差异,即转差相同,则电机的转矩会有不同,转子电阻小的电机将产生更大的电磁转矩,功率分配重于另一台。

3 基于加权法的并联电机控制

对牵引电机的控制主要体现在对变流器的控制策略上,4象限脉冲整流器普遍采用瞬态电流控制的策略,利用电压电流双闭环控制,配合交流侧电压和电流的反馈调节调制波的幅值和频率,通过三电平的脉宽调制能使直流侧电压的稳态和动态响应达到良好的性能。

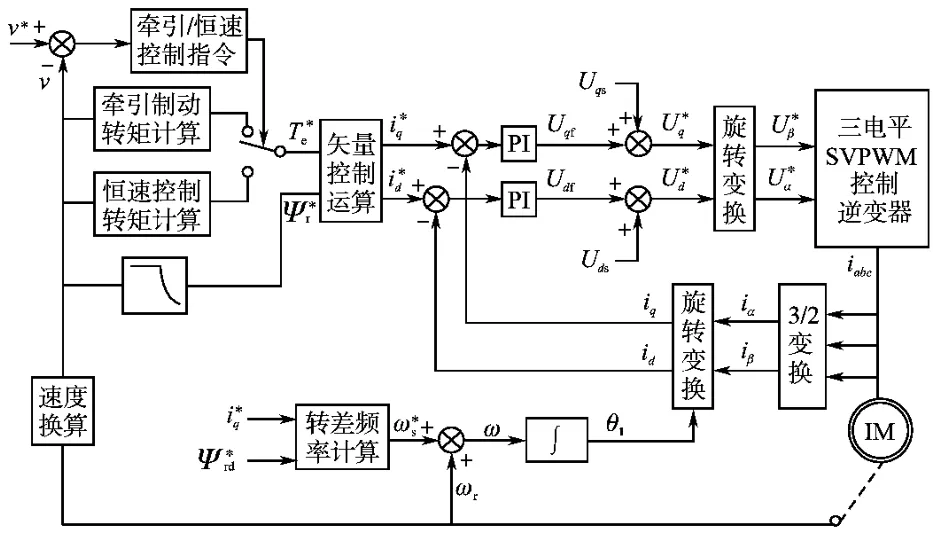

逆变器电机侧的控制相对复杂,采用基于转子磁场定向的间接矢量控制。根据列车牵引/制动曲线得到转子磁链和转矩指令,采用矢量变换把电机定子电流分解为相当于转矩部分的q轴电流iq和相当于转子磁通部分的d轴电流id,实现两者的解耦控制[4]。控制框图如图5所示。

图5 间接转子磁场定向控制框图Fig.5 Block diagram of indirect field oriented control method

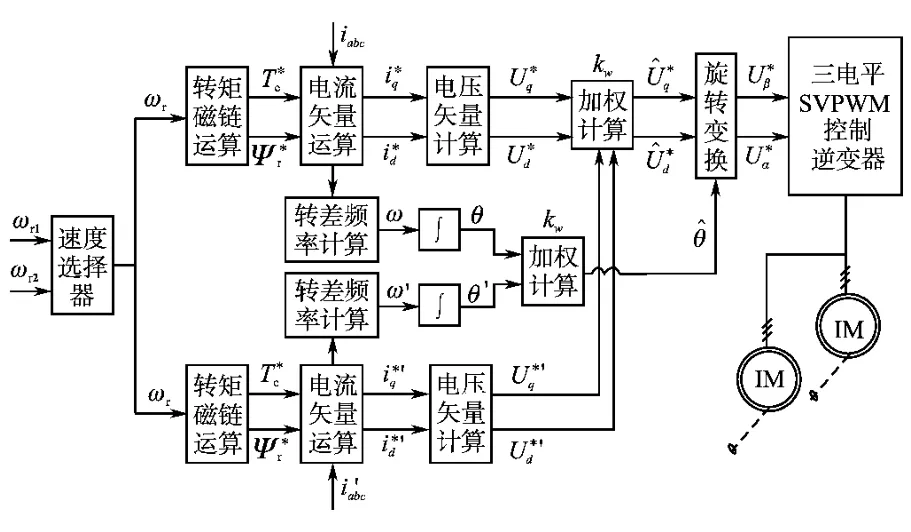

以2台电机并联运行为例[7-8],基于加权法的并联牵引电机控制策略基本控制原理如图6所示,该种控制方式很容易扩展到多台电机情形。

图6 2台电机并联协调控制框图Fig.6 Control block diagram of two parallel-connected motors

间接矢量控制不用直接检测或者计算转子磁通的位置,而是通过计算转差频率来间接得到转子磁通的位置角,首先是电机转速的选取[9],由第2节的分析可知,在牵引工况下轮径大的电机转速低、转差率大、稳态时输出转矩大,在列车运行过程中易发生空转;而在制动工况下轮径小的电机转速高、负向转差大,稳态输出转矩大,易发生打滑。因此,牵引电机转速选取应按照以下方法:牵引工况ωr=min(ωr1,ωr2);制动工况ωr=max(ωr1,ωr2)。

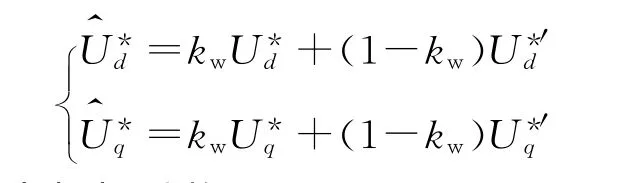

如图6所示,经速度选择器选取参考转速后,结合电机驱动的轮径大小,根据牵引/制动曲线得到转矩和磁链给定,然后分别由采样的各个电机定子电流,通过矢量控制运算和电压前馈解耦得到dq坐标系下电压给定量最后经过加权计算[10],利用加权项kw和辅助加权项1-kw均衡dq轴电压给定

式中:kw为加权系数(0≤kw≤1)。

4 仿真结果及分析

基于CRH2型动车组牵引传动系统结构和参数,采用Simulink模型库中的模块,搭建了单台变流器和2台牵引电机并联运行模型。仿真主要参数如下:弓网电压有效值U=25kV,牵引变压器变比为25 000∶1 500;整流器:变压器二次侧电压Un=1 500V,载波频率fc=1 250Hz;直流环节:直流电压Udc=2 600V(牵引)/3000V(逆变);逆变器:SVPWM 调制频率为10kHz;牵引电机:额定功率Pn=300kW,额定线电压Un=2 000V,额定频率fn=140Hz;极对数p=2;列车轴重408.5t;传动比a=3.306。

4.1 轮径差异对电机负荷分配影响

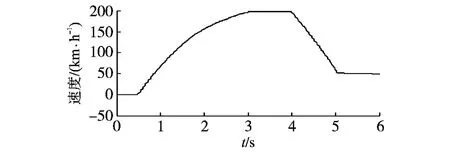

2台电机参数完全相同的电机并联运行,转子电阻值为R2=0.146Ω,各自驱动的轮径分别为D1=2r1=0.820m,D2=0.823m,轮径差异ΔD=D2-D1=3mm;列车由静止经0.5s直流环节充电后开始启动,加速至200km/h,稳定运行后在t=4s时施加减速指令减至50km/h,列车速度曲线见图7。

图7 列车速度曲线Fig.7 Curve of train velocity

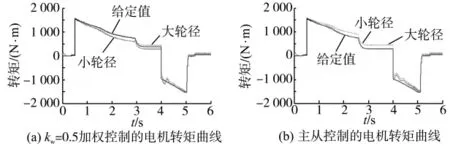

电机转矩曲线如图8a所示,2台电机平均输出转矩能够很好地跟踪转矩给定值,轮径大的电机输出转矩较给定值稍大,轮径小的电机转矩较给定值小,经过加权计算后利用加权项和辅助加权项均衡了电机的转矩输出,平均转矩较大;对比采用主从控制,即以一台电机的物理量为参照进行控制,另一台电机作为从动电机被动接受控制信号运行,以驱动小轮径的电机作主电机为例,可以看出存在轮径差异时候,从动电机的输出转矩偏差给定值较大,在牵引工况下电机很容易过负荷,制动工况下2台电机平均输出跟随不到给定转矩水平(见图8b)。

图8 轮径差对电机转矩曲线的影响Fig.8 Torque curves for wheel diameter deviation

4.2 转子电阻差异对电机负荷分配影响

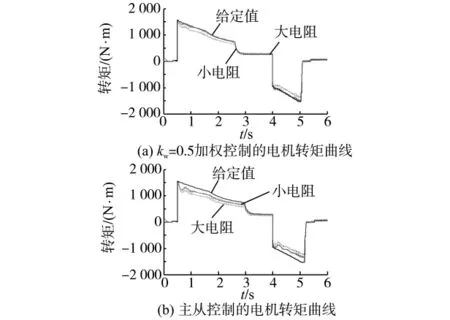

2台电机驱动的轮径均为D1=D2=0.820 m,转子电阻分别为R2=0.146Ω,R′2=0.126Ω,转子电阻偏差13.7%。列车运行工况同4.1节所描述,速度由0→200km/h→50km/h。电机转矩如图9所示,转子电阻小的电机其出力较大,两电机能够跟踪给定转矩曲线,保证了平均转矩输出大小;而采用主从控制的并联电机出现的转矩偏差给定值很大,在牵引加速和制动减速阶段都达不到转矩指令值,且由于电机转子时间常数的关系,系统的响应较加权控制慢。

图9 转子电阻差异对电机转矩曲线的影响Fig.9 Torque curves for rotor resistance deviation

4.3 轮径和转子电阻差异对电机负荷分配影响

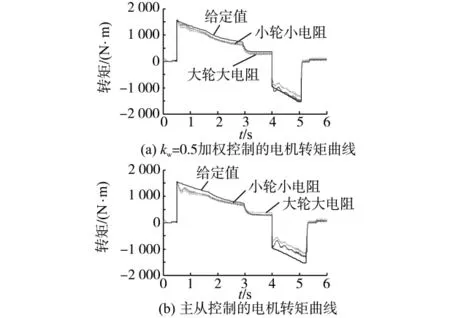

在列车实际运行中,轮径差异造成牵引电机载荷不平衡,且电机温升程度也不相同,而电机参数特别是转子电阻值随温度升高增大,电机转矩特性相应也发生变化。考虑到这2个因素对电机并联运行的载荷都存在不同程度的影响,由上2节的分析知,大转子电阻与大轮径对电机负荷分配的影响可视为互为补偿的关系,假如通过适当的配型,转子电阻大的电机配合大的轮径,就能够在一定程度上抵消电机负荷不平衡的影响。图10体现这种选配方法的效果。加权控制方式的2台电机转矩差异显著减小,且能较好地跟踪转矩给定;而主从控制方式虽也减小了2台电机载荷差异,但偏离给定转矩较远,电机控制性能较差。

图10 轮径差和转子电阻差异对电机转矩曲线的影响Fig.10 Torque curves for wheel diameter deviation and rotor resistance deviation

5 结论

文章探讨了列车存在轮径差和牵引电机转子电阻差异时电机负荷分配的问题,分别研究了轮径差、转子电阻差异对电机载荷的影响,建立了CRH2型动车牵引传动系统Matlab模型,仿真结果验证了理论分析的正确性。针对此还研究了不同控制策略下牵引电机的转矩偏差和平均出力情况,通过对比,基于加权算法的控制系统能够更好地跟踪转矩指令,得到更大的平均转矩出力,但同时也带来了控制的复杂性。

本文在评价轮径差和电机特性差异对牵引电机负荷分配的影响、确定在允许的负荷分配差异范围内所允许的最大轮径偏差和最大电机特性偏差,以及如何在列车检修时合理地协调配型等方面具有参考意义。

[1]宋雷鸣.动车组传动与控制[M].北京:中国铁道出版社,2007.

[2]冯晓云.电力牵引交流传动及其控制系统[M].北京:高等教育出版社,2009.

[3]邓学寿.CRH2型200km/h动车组牵引传动系统[J].机车电传动,2008(4):1-7.

[4]谢舸,卢琴芬.高速列车牵引供电系统建模及短时断电工况仿真[J].机电工程,2011,28(5):605-609.

[5]葛兴来,陆阳,冯晓云,等.DJ1交流传动电力机车并联电机功率偏差的研究[J].铁道机车车辆,2004,24(1):28-30.

[6]张喜全.列车电力传动与控制[M].成都:西南交通大学出版社,2010.

[7]Perez-Pinal F J,Nunez C,Alvarez R.Multi-motor Synchronization Technique Applied in Traction Devices[J].IEEE International Conference on Electric Machines and Drives,2005(5):1542-1548.

[8]BEN MABROUK W,BELHADJ J,PIETRZAK-DAVID M.Electromechanical Multi-machine System for Railway Modelling,Analysis and Control[J].Journal of Electrical Systems,2010,6(1):1-13.

[9]Matsumoto Y,Osawa C,Mizukami T,etal.A Stator-fluxbased Vector Control Method for Parallel-connected Multiple Induction Motors Fed by a Single Inverter[C]∥IEEE,APEC,1998:575-580.

[10]Eguiluz R P,杜香芹.采用单电压源逆变器双异步电动机结构提高机车传动系统的性能[J].变流技术与电力牵引,2006(4):53-60.

[11]Alain Bouscayrol,Maria Pietrzak-David,Phillipe Delarue,etal.Weighted Control of Traction Drives with Parallelconnected AC Machines[J].IEEE Transactions on Industrial Electronics,2006,53(6):1799-1806.