基于Modbus和GPRS的高炉渣粒化配电监控系统

2012-09-22,

,

(内蒙古科技大学 信息工程学院,内蒙古 包头 014010)

1 引言

随着我国钢产量的增长,钢铁工业产生固体废弃物的总量越来越多,其中在固体废弃物中,高炉渣又占了很大比例,而高炉渣又是一种性能良好的硅酸盐材料,可作为生产水泥的原料。由于我国处于工业化建设阶段,需要大量的水泥,因此,处理后的高炉渣可以作为水泥的掺和料。可见对高炉渣进行粒化是非常有意义的。

2 系统的硬件组成及总体设计

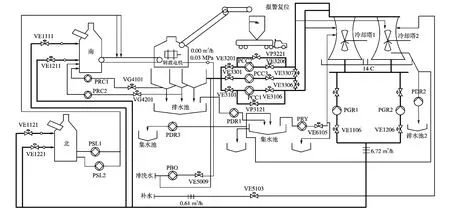

高炉渣处理工艺的流程如图1所示。图1中,PGR1,PGR2为粒化泵,PCC1,PCC2,PCC3为冷却泵,PDR1,PDR2,PDR3为排污泵,PRC1,PRC2为回流泵,PSL1,PSL2为倒渣泵,PRY为回收泵,PBO为增压泵。主要设备是2个冷却塔、南北粒化塔以及转鼓塔。

首先,由粒化泵向南北粒化塔抽取冷却水,粒化泵PGR1和PGR2互为备用。同时,炼铁过程中产生的高炉渣也进入南北粒化塔。冷却水和高炉渣在粒化塔中冲洗产生粒化后的高炉渣,形态和普通建筑用黄沙类似。

然后,粒化后的高炉渣进入转鼓塔,由于北粒化炉和转鼓塔之间有一定距离,要有倒渣泵PSL1和PSL2将粒化后的高炉渣打入转鼓塔。转鼓塔中有转鼓主电机和转鼓辅电机,转鼓主电机由变频器驱动,使进入转鼓塔的粒化高炉渣做离心运动,目的是使水和沙粒分离,离心运动产生出来的水进入转鼓塔下方的水池。此水池由3层嵌套,产生的浊水逐层沉淀净化。同时,由于沙粒中可能掺杂没有完全粒化的高炉渣,故由1,2层水池的沉淀物经回流泵PRC1和PRC2向南粒化炉重新填入粒化,此过程循环进行。经转鼓电机分离出来的干粒经皮带卷扬机送入渣仓,待卡车运走。

图1 高炉渣粒化工艺流程图Fig.1 Granulated blast furnace slag process flow chart

接着,由转鼓塔下第3层水池过滤后的净水经冷却泵PCC1/2/3向冷却塔回收经冷却塔风扇对回收的水进行冷却,以备循环使用。转鼓塔下的水池中的水向下方的排水池排水,排水池中的水经排污泵PDR1向集水池注水。集水池中的水经回收泵PRY回收进冷却塔1。集水池附近的数个回收池是为了平衡水位防止集水池中水位过高而设计的。其中,若冷却塔水位过高,可经排污泵PDR2向排水池排水。

最后,在工艺图的最下方,分别有从外部进入系统的冲洗水及补水。冲洗水经增压泵PBO进入转鼓塔,定期对转鼓塔进行冲洗,另外冲洗水也可对系统各个管道及冷却泵、粒化塔进行冲洗。补水的作用是在于经一定时期运行后,整个系统的水难免流失造成水量不足,此时可打开补水进水电动阀VE5103对冷却塔进行补水。

该设计原来采用的是集散控制方法,这种传统的控制方式因其线路复杂,不便于调试,出现故障的概率高,维修不方便,因此对其进行了改进,采用总线控制方式。

本设计主要就是针对高炉渣粒化工艺系统中的各种参数进行监控,这些参数包括电量、非电量、设备的运行状态及保护状态、报警状态等。其中电量参数包括工艺中变压器、变频器、智能断路器、电机保护器的三相电压、三相电流、有功功率、无功功率、有功电量、无功电量、频率以及各进线和馈线的电压、电流、有功、无功、缺相等参数。非电量包括各管道中的水压、水温、流量以及冷却塔中的水位等。设备的运行状态及保护状态参数包括断路器的闭合状态、电机保护器及软启动器的开关状态。报警状态包括事故和故障信号状态等[1]。

通过对上述这些参数的监控从而使监控中心部门能及早发现并掌握现场设备的运行情况,一旦发生故障可以及时做出决策,减少事故的发生率,同时也促进了无人值守的实现,达到了节省人力和财力的目标。

本监控系统主要可以分为3大部分。

1)由于工艺中大部分的传动设备及智能仪表仅支持Modbus协议,因此需要将这些仅支持Modbus协议的设备、仪表和PLC S7-200之间搭建网络,其中西门子S7-200系列PLC做Modbus的主站,传动设备、智能仪表作为 Modbus的从站,从而实现PLC对各个智能设备所需数据的采集。同时,S7-200+EM277作为Profibus-DP总线的一个从站。

2)为了保证系统的可靠性和分散性,现场Profibus-DP总线采用了S7-300+ET200M+DP接口设备,并设立WINCC监控PC站作为二类主站。将支持DP协议的设备、仪表直接挂上DP总线;无通信接口的设备直接挂到置于现场的ET200M的I/O模块上,由ET200M对其进行信号采集。

3)由于远方控制中心需要监视主要是电能质量数据而非控制数据,所以将PLC采集到的数据和检测到的信号传输到控制中心,这就要选择合适的通信手段,本设计中选择了GPRS网络进行远程通讯。

系统控制网络设计框图如图2所示。

图2 系统控制网络图Fig.2 The network chart of control system

图2中,M1为转鼓辅电机,M2,M3,M4为冷却泵电机,M5,M6为粒化泵,M7,M8为倒渣泵,M9为转鼓主电机,电机保护器下面的电机为用直接启动不需要调速的小容量电机。

S7-200PLC 的 主 机 选 用 S7-224XP CPU,Modbus网络采用S7-224XP CPU上Port0口,无线数据通讯模块SINAUT MD 720-3占用S7-224XP CPU上Port1口。本设计还对原集散系统进行了改造,采用了 S7315-2-DP+ET200M+有DP口的设备,在该现场设备监控层设立WINCC监控PC站(二类主站),满足本系统监控的需要。S7-200仅将支持 Modbus的电力仪表和电机保护器等设备的电量监控参数通过GPRS上传远程监控系统,同时这些智能仪表的监控参数要通过EM277传到S7-300主站的监控PC站,S7-200加EM277为控制系统的一个DP从站,同时也可以将控制系统S7-300主站的一些需要监视的参数通过S7-200上传到远方无线监控系统,本设计中选择S7-200的原因是西门子PLC中仅S7-200在不增加软硬件开销的情况下支持Modbus协议,并且有专用的无线模块MD 720-3可选用。

3 系统的软件设计

3.1 Modbus主要通信设计

随着工业的发展,工业控制已经从单机控制走向集中控制、集散控制,如今已经进入网络集约制造时代。工业控制器联网也为网络管理提供了方便。

在某炼铁厂的高炉渣工程中仍是采用集散控制的方式,因此在本设计中对它进行了改进,我们采用了Modbus+Profibus网络协议进行数据的传输和采集。Modbus是工业控制器网络协议中的一种,该协议是应用电子控制器上的一种通讯规约。控制器相互之间、控制器经由网络和其他设备之间可以通信。

Modbus是一种单主站的主/从通信模式,Modbus网络上只能有1个主站存在,主站在Modbus网络上没有地址,从站的地址范围为0~247,其中0为广播地址,从站的实际地址范围为1~247。

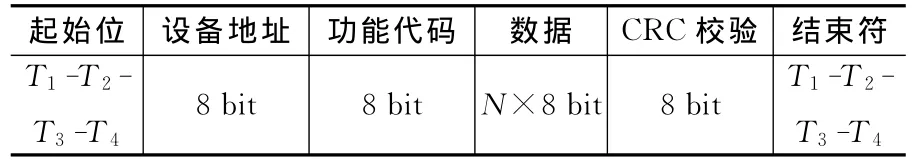

Modbus通信协议有2种:一种是 Modbus ASCII协议,另一种是Modbus RTU协议。前者用于通信数量少而且主要是文本的通信,后者用于通信数据量大而且是二进制的通信。其中,ASCII和RTU模式的数据格式分别如表1和表2所示。

表1 ASCII消息帧Tab.1 ASCII news frame

表2 RTU消息结构Tab.2 RTU news structure

表2中的T1-T2-T3-T4仅表示4个字符的传输时间,用于保持帧同步,若接收数据的时间间隔超过4个字符传输时间,则认为随后接收的数据为地址字段。地址字段为从机地址。

通过上述比较,本设计中采用Modbus-RTU的通信协议通讯,需要有S7-200CPU做 Modbus主站,通过S7-200CPU通信口的自由口模式实现Modbus通信协议。S7-200控制系统应用中,Mod-bus RTU从站指令库只支持CPU上Port0口,要实 现 Modbus RTU 通 讯,需 要 Step7-Micro/WIN32V3.2以上版本编程软件,需要安装Step7-Micro/WIN32V3.2Instruction Library。Modbus RTU功能是指令库中预先编好程序功能块实现。图3为S7-200主站主要的通信流程[2]。

图3 PLC主站主要通信流程Fig.3 The main communication process of main station PLC

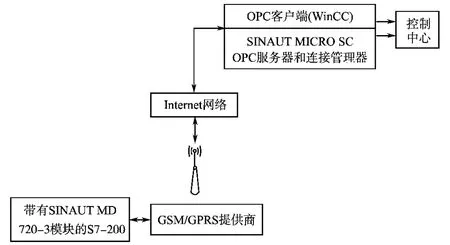

3.2 GPRS网络通信设计

本系统使用的是S7-200系列PLC专用的GPRS无线数据通讯模块SINAUT MD 720-3实现GPRS通信,并与远方监控中心组成SCADA系统,实现数据的远程访问。无线通讯部分由SINAUT MD720-3GPRS调制解调器、天线和GPRS通讯管理软件SINAUT MICRO SC(集成OPC Server)等组成,实现S7-200的GPRS无线连接[3]。如图4所示[4]。

图4 S7-200的无线通信Fig.4 The wireless communication of S7-200

在进行PLC的无线通信之前要对其进行硬件连接,首先将移动的SIM卡(向移动公司确认已开通GPRS服务,且必须知道此SIM卡的PIN码)插入 MD720-3中,然后将 MD720-3模块与S7-200通过PC/PPIcable连接,并对PC/PPI电缆的拨码开关进行相应的设置。

在正确的进行硬件连接后,需要编写S7-200的程序,首先需要增加GPRS通信的库程序,可以在SINAUT MICRO SC软件的CD上找到该库文件。该库文件主要包含4个子程序,即WDC_INIT,WDC_SEND,WDC_RECEIVE和 WDC_CONTROL。

要实现S7-200的无线通信,需将WinCC服务器连接到Internet上,并安装SINAUT MICRO SC软件,也称为OPC路由软件。然后为S7-200PLC配置一个 MD720-3模块,实现与GPRS网络的连接。该路由软件完成Internet到GPRS的路由,实现与MD720-3的通信,进而完成与S7-200PLC的数据交换。而 WinCC作为OPC客户端,访问该OPC路由软件,即可实现与S7-200PLC的数据交换。

图5是对某个线路的回路进行监控的一个画面。

图5 部分回路的监控图Fig.5 The monitoring chart of partial loop

4 控制设备配电参数通信的实现

在本系统中,由于大多数智能设备、仪表等支持Modbus协议,只有少部分智能设备支持Profibus协议。因此,我们采用了Modbus和Profibus两种现场总线的通信方式。对Modbus通信方式以某公司的JJR5000智能型电机软启动器为例加以说明;对Profibus通信方式以某公司的6SE70变频器为例说明。

4.1 JJR5000智能型电机软启动器

在Modbus控制网络中,作为主站的S7-200对JJR5000智能型电机软启动器进行读写操作。JJR5000将起停控制、状态信息如电流、故障等和功能参数影射到保持寄存器区(4XXXX),使用时通过S7-200主站对其进行读写控制。如表3所示。表3中未列出的寄存器是非法的,不能进行读写。否则,JJR5000会向控制器报告一个例外情况编码。所有的数据地址都是以0为参考的。即线圈继电器40001的地址为0000H,40257的地址为0100H(16进制)。

表3 寄存器功能Tab.3 The function of register

JJR5000只支持Modbus协议中表4中列出的功能代码,如果使用其他代码,会给出例外情况代码01。

表4 JJR5000命令码Tab.4 The command code of the JJR5000

如果要读取电流值,则需要读取寄存器40003,电流平均值(16进制)影射JJR5000的三相实际电流值。举例:要读取从站地址02的软启动器的电流,则主站控制器要发出02 03 00 02 00 01,如果实际的电流为235A,则返回02 03 02 00 EB。命令讯息与正确的响应讯息数据内容格式依命令码类型不同而不同,要参照具体的定义才可以明确。

具体的实现步骤如下。

1)分配库存储区。利用S7-200指令库编程前首先应为其分配存储区,否则Step7-Micro/Win编译时会报错。具体方法如下:

①执行Step7-Micro/Win菜单命令“文件”>“库存储区”,打开“库存储区分配”对话框;

②在“库存储区分配”对话框中输入库存储区的起始地址,应避免该地址和程序中已经采用或准备采用的其他地址重合;

③点击“建议地址”按钮,系统将自动计算存储区的截止地址,点击“确定”按钮确认分配,关闭对话框。

2)从站组态。从站要响应主站报文,只需在S7-200PLC中编写主程序。主程序由以下2个程序段构成,如图6、图7所示。

图6 初始化Modbus从站程序Fig.6 The program of slave initialized

图7 从站响应主站程序Fig.7 The response program of slave to master

①程序段1用于初始化 Modbus从站,即是将从站地址设为2,将端口0的波特率设为9 600 b/s、无校验、无延迟,允许存取所有的I,Q和AI数值,保存寄存器的存储空间为从VB0开始的1 000个字(2 000个字节)。

②程序段2用于在每次扫描时执行Modbus_Slave指令。

3)Modbus主站组态。调用 Modbus主站指令编程前也应分配库存储区,与从站编程类似,不再赘述。

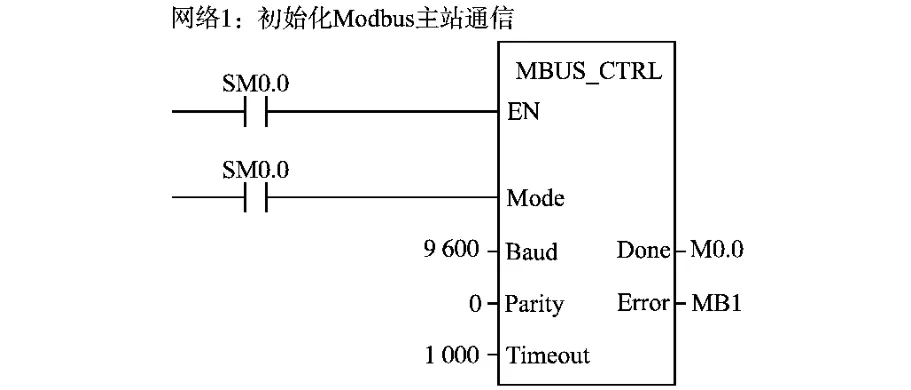

Modbus主站指令也只需编写主程序,主程序也由2个程序段构成,如图8、图9所示。

图8 初始化Modbus主站程序Fig.8 The program of master initialized

①程序段1用于每次扫描时调用 MBUS_CTRL指令来初始化和监视Modbus主站设备。Modbus主设备设置波特率为9 600b/s,无奇偶校验,允许从站1 000ms(1s)的应答时间。

图9 主站读取从站程序Fig.9 The program from the master read the slave

②程序段2实现在I 0.3正跳变时执行MBUS_MSG指令读取从站2的地址40 003的数值,即电流平均值。

当所需要的监控信息上传到S7-200中,则S7-200数据可以通过DP网络上传到S7-300中,并对其进行监控,与此同时,S7-200通过GPRS通讯模块将配电信息发送到上层管理层,对其配电参数进行远程监控,具体GPRS通讯见3.2。

4.2 6SE70变频器

在6SE70变频器侧需配置有带DP网络通讯功能的CBP通讯板,CBP通讯板用于通过PROFIBUS-DP把6SE70变频器连接到高层的自动化系统。通过专用的PROFIBUS-DP通信电缆与变频器硬件连通后,配置变频器的相关参数,然后在STEP7(以安装6SE70变频器的GSD文件)中组态变频器的通信区,若只对变频器的过程数据进行读写操作,只需要组态PZD数据区,若还需要读写变频器的内部参数,还需要组态PKW数据区,本设计通讯报文选用PPO类型为4,即使用6个输入和输出PZD字进行过程数据交换,一个PZD的长度为一个字。在S7-300中可通过PZD对变频器进行操作与访问,可以传送对变频器的控制字和设定值,还可以返回变频器当前的状态值。

具体的实现步骤,首先应对其系统进行硬件组态,在STEP7中导入MASTERDRIVES 6SE70变频器的GSD文件,组态时在硬件目录列表中找到MASTERDRIVES 6SE70变频器将其挂接在PROFIBUS-DP网络上,配置其地址、参数及通信规则。选PPO类型为4的通信方式,在编程时需调用SFC14,15两个系统功能块。在PLC输出PZD中,第1个字为控制字,第2个字为转速主设定值。在PLC输入PZD中,第1个字为状态字,第2到5个字为电机转速、电压、电流和频率的反馈值(远程所需的配电参数),通过这些工艺参数在PLC S7-300+PC监控站中对其监控。同时,S7-300作为S7-200的主站将远程所需要的配电数据发送到S7-200中,通过GPRS模块发送到上层管理层中。S7-300与S7-200通过EM277进行PROFIBUS-DP通讯,需要在STEP7中进行组态,在STEP7中先要安装EM277的GSD文件,将其挂在DP网络上,设置其硬件地址以及数据交换存储器地址的偏移量,EM277上拨位开关的位置是要和S7-300中组态的地址值一致。在S7-200系统中不需要对通讯进行组态和编程,只需要将要进行通讯的数据整理存放在V存储器与S7-300的组态EM277从站时的硬件I/O地址相对即可[5]。

5 结论

本文设计的基于Modbus,Profibus和GPRS的高炉渣粒化配电监控系统,实现了智能化和网络化的控制,运用网络通讯技术实现对现场使用的设备远距离监测,实现了无人值守。该系统不仅能对各种运行开关量状态、电量和非电量参数进行实时采集和显示,而且更安全、更可靠、更直观,从经济效益上来说,该系统也显得更为优越,性价比高。

[1]杨杰,焦海宁.基于Profibus的无人值守水电站监控系统[J].低压电器,2010(8):34-36.

[2]何志勇,张茂青,钱伟清.PLC主站对 Modbus网络的监控方法[J].电气自动化,2007,29(2):26-28.

[3]SIEMENS公司.SINAUT MD720-3的 GPRS通讯手册[Z].2007.

[4]梁涛,马爱龙,孙鹤旭,等.具有GPRS远程通讯的换热站自动控制系统研究设计[J].电气传动,2008,38(7):69-71.

[5]崔坚.西门子工业网络通讯指南[M].北京:北京航空航天大学出版社,2007.

[6]SIEMENS公司.SINAUT MICRO SC系统手册[Z].2006.

[7]沈闰龙.Riyear-PowerNet智能化配电监控系统及应用[J].电世界,2009(9):449-451.

[8]刘华波.西门子S7-200PLC编程及应用案例精选[M].北京:机械工业出版社,2009.

[9]王永华.现代电器及可编程控制技术[M].北京:北京航空航天大学出版社,2002.

[10]上海雷诺尔科技股份有限公司.JJR5000智能型电机软启动器用户手册[Z].2009(B).