城市轨道交通车辆牵引系统轮径校准功能研究

2022-09-22任宁宁

谷 健,任宁宁

(北京城市轨道交通咨询有限公司,北京 100068)

1 概述

列车在频繁的牵引、制动过程中,由于轮轨的相互作用,会对列车轮对和轨道钢轨产生不同程度的磨损。随着磨损的积累,列车实际轮径值与牵引控制单元(Drive Control Unit,DCU)存储的轮径值之间的差值会越来越大。由于列车车速测量过程中,轮径值是关键,当轮径差值超限时,各车之间的速度差值较大,列车会发生空转/滑行等故障,引发牵引封锁,影响列车运行。轮径校准会根据实际的轮径值对DCU存储的轮径值进行更新,保证不会因轮径差导致列车测到的速度差影响车辆控制。除此之外,在地铁车辆维护中,当车辆达到镟修标准后,镟修后的车辆轮径发生改变也需要进行新的轮径校准后车辆才能稳定运行。

2 轮径校准原理

轮径校准功能的实现主要是对轮径校准前置条件进行判断,条件满足后根据设定的参考轴轮径值来对其他校准轴的值进行积分,积分的时间参数由实际速度与参考速度的速度差来判断,同时通过对于测得速度的差值来进行闭环的PI控制,最终将校准成功后的轮径值作为新的轮径值存储在DCU中。

2.1 轮径校准触发逻辑

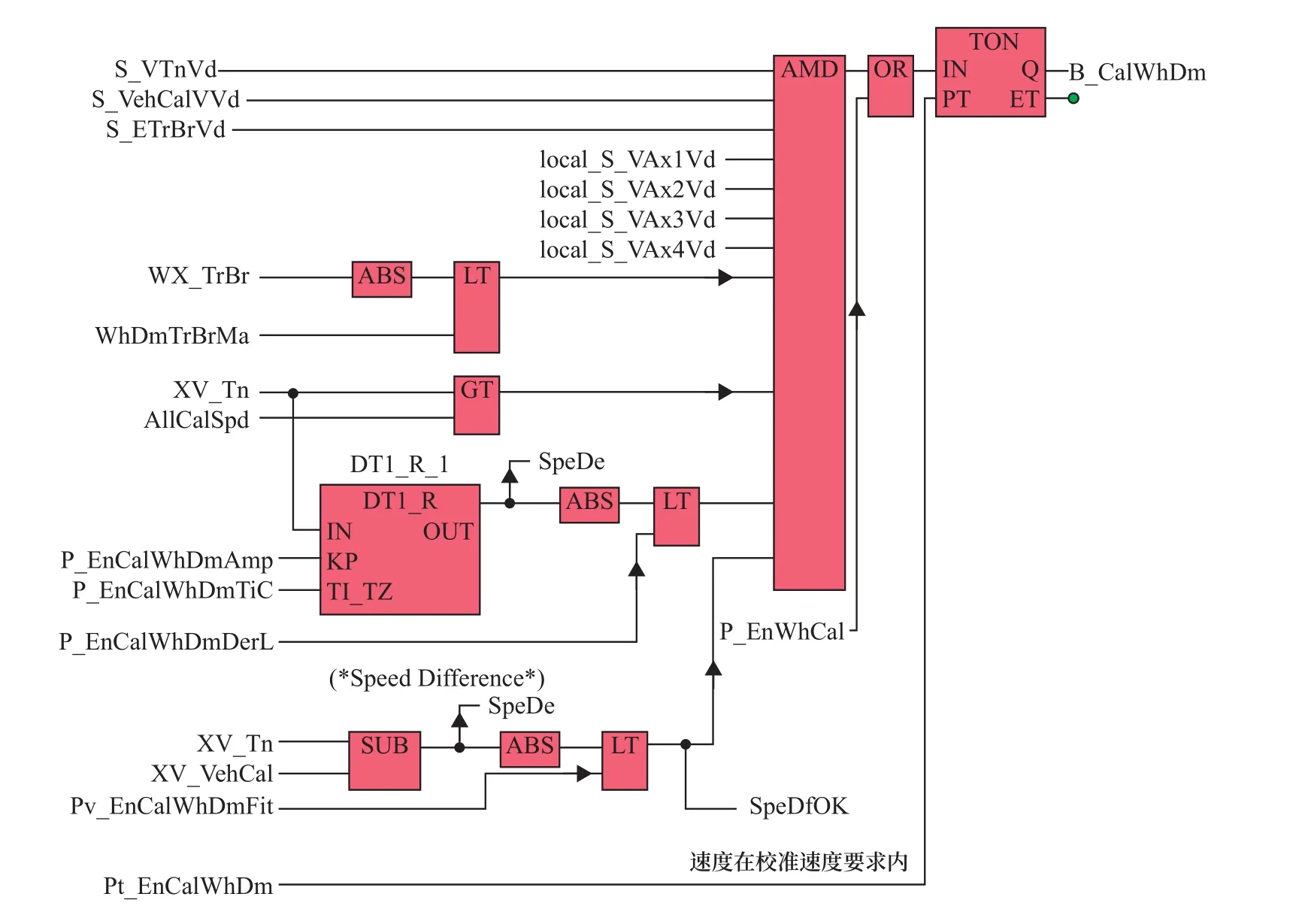

轮径校准以触发方式区别可分为两种:手动触发和自动触发,手动触发的形式大多会在司机室背屏内增加一个按钮或断路器,通过人为手动触发来进行轮径校准,DCU采用该电平信号来进行轮径校准触发,自动触发的形式会由DCU进行轮径校准判断,当条件满足时会自动进行轮径校准,本文主要以自动校准的方式进行研究,其校准指令触发逻辑如图1所示。

图1 轮径校准指令触发逻辑Fig.1 Trigger logic of wheel diameter calibration instruction

图1中,输出量B_CalWhDm为轮径校准指令,若该指令为1,则会激活DCU轮径校准功能模块。当同时满足以下条件时,B_CalWhDm输出为1。

数据有效位需保持有效(速度有效、牵引/制动参考值有效);

牵引/制动力数值不超过校准限定最大值(±5 kN);

校准速度限值最小值<列车速度<校准速度限值最大值(大于30 km/h);

列车速度与参考速度差不超过速度偏差值限制最大值(10 km/h)。

2.1.1 参考轴轮径值设定

参考轴的选定为任意某一动车轴,通过检修人员测量参考轴得到的轮径值即为参考轮径值。该值通过列车HMI人为设定输入后,TCMS转发至牵引系统,牵引系统采用该值作为校准的参考值。

参考轴轮径设定由DCU内部的判断逻辑来实现,最终输出参考轴使能B_RefAxEn代表参考轴设定状态。B_RefAxEn为1时,代表参考轴已设定成功,此时DCU采用输入的参考轮径值。B_RefAxEn为1,需满足以下条件。

参考轴轮径有效位为有效;

列车速度小于1(车辆静止);

参考轴轮径设定值在有效范围内(770~840 mm)。

2.1.2 速度监控

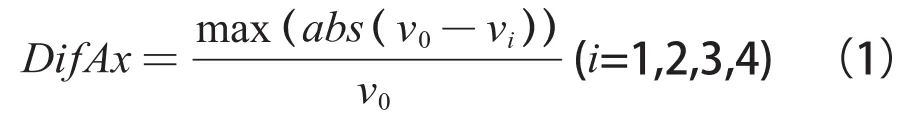

轮径校准过程中,由DCU速度监控逻辑块对4个轴的轴速进行监控处理,输出变量为DifAx(4个轴速与参考速度偏差最大值),该值会被用于轮径校准过程中允许速度的计算,其处理过程简化后可简化为公式(1)。

公式(1)中,DifAx代表4个轴速与参考速度偏差比较后的最大值,max()为取最大值操作,abs()为取绝对值操作,v0代表车速,vi(i=1,2,3,4)代表4个轴的轴速。

列车在轮径校准的整个过程中,对于所有轴轴速的监控尤为重要,由于轮径无法直接测量得到,但电机的转速可以通过速度传感器精确得知,轮径校准的过程,其实就是缩小校准轴轴速与参考轴轴速(参考速度)的速度差Δv的过程。除对轮径校准过程中各轴轴速值进行监控,DCU对于速度的监控还包括所有轴速度传感器的状态、轴速有效位、空转/滑行监控、校准过程中速度偏差等级的监控等,可简化为公式(2)。

公式(2)中,ω1、ω2为速度传感器测量值考虑齿轮传动比后的值;d1为参考轴轮径值,测量得到;d2为校准轴轮径值,调用上次校准成功的存储值。

综上所述,可总结为轮径校准的差值Δd可直接表现为轴速之间的差值Δv。

2.1.3 轮径值监控

DCU对于轮径值的监控原理如图2所示。

图2中,输出量1、2为对于轮径值超差的故障报警,输入值1~4为4个轴的轮径值,DCU对4个轴轮径分别取最大值和最小值,通过求差,求得4轴中轮径差值的最大值。当差值超过7 mm时,DCU对于轮径的监控下会触发“轮径差值高1”的故障报警。当超过11 mm时,DCU对于轮径的监控下会触发“轮径差值高2”的故障报警并封锁牵引。

图2 DCU对于轮径监控逻辑Fig.2 DCU monitoring logic for wheel diameter

DCU会对本节动车4个轴的轮径值进行监控,城市轨道车辆的轮径值大多为770~840 mm,新造车轮的轮径值大多为840 mm。除参考轴外,其他校准轴的轮径值均由DCU进行监控及保存,一般设定,DCU轮径的初始值为840。当DCU进行过一次成功的轮径校准后,则会将校准成功的值存储在DCU的寄存器内。DCU上电初始化完成后,除参考轴外其余轴轮径调用该存储值。

轮径监控还包括对于轮径值有效位的监控、4个轴之间轮径值超差、轮径校准报警提示的监控等。

2.1.4 牵引/制动力监控

列车的牵引/制动力的施加,会对列车产生加/减速度,造成速度变化,所以在轮径校准过程中,需保持牵引手柄在惰行位(无牵引/制动输出)。同时需排除坡道对于轮径校准的影响,应选择平直轨道,可简化为公式(3)。

公式(3)中,F为作用在列车的合力;m为列车质量;为瞬时加速度a。可看出,外力的施加会对速度的变化值产生影响,所以在轮径校准中,牵引/制动力应避免施加,DCU设定轮径校准的过程中,该力变化应不超过5 kN。

2.2 轮径校准积分过程逻辑算法

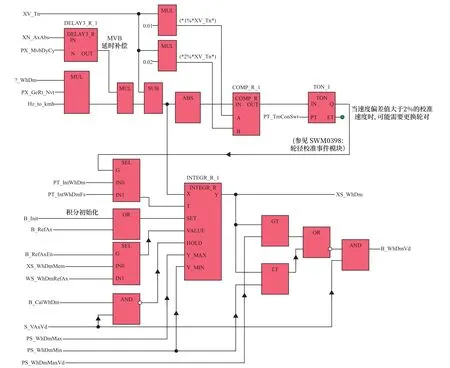

DCU对于轮径值的校准过程如图3所示。

图3 DCU轮径校准功能逻辑Fig.3 DCU function logic for wheel diameter calibration

图3中分两部分,第一部分是对校准轴轴速与参考速度进行比较,计算出轴速与参考速度之间的速度差Δv,通过判断Δv与设定参数1%XV_Tn和2%XV_Tn进行比较,来进行积分时间的选择。

Δv的产生可简化为公式(4):

公式(4)中,v1表示DCU计算出的某轴轴速(非参考轴);v0表示参考速度;f1为该轴电机速度传感器所测频率;d1为该轴本周期内轴轮径值;i为该齿轮箱的齿轮传动比。

当速度偏差较低时,选择模块SEL输出为0,此时积分时间为常用积分时间参数(PT_IntWhDm)=3 600 ms,轴轮径校准过程中轮径变化较慢。

当速度偏差过高时,选择模块SEL输出为1,此时积分时间为快速积分时间参数(PT_IntWhDmFs)=11 ms,轴轮径校准过程中轮径值变化较快。

图3中第二部分为轮径校准过程中的主要逻辑块——INTEGR_R积分逻辑块,即INTEGR_R。

积分逻辑块基本原理:当SET为1时,输出值Y会趋向设定VALUE的值,具体的变化趋势受其他参数影响。其中X代表校准轴速与参考速度之间的差值,具体影响到该算法中的增益。

T为积分时间参数,由第一部分的选择模块来进行选择调用(常用积分或快速积分)。

SET为积分触发,当SET为1时逻辑块开始进行积分,SET为1需满足“该轴为参考轴被设定或DCU可调用该轴存储轮径值”。

VALUE为本轴当前轮径值(若为参考轴,则该值为输入轮径值)。

Y_MAX、Y_MIN则为轮径有效值的最大值和最小值,用于判断轮径校准后的值是否有效。

HOLD为轮径校准过程中需保持的值,校准过程中需常为0(轮径校准指令且速度有效)。

Y为本周期积分输出的轮径校准值,该值会作为下一周期的轮径值输入参与校准值速度计算。

3 工程应用及分析

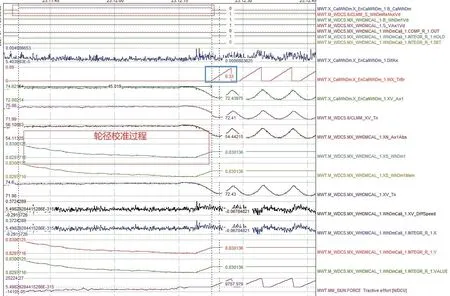

轮径校准过程数据选自北京地铁16号线,轮径采用自动校准功能,当条件满足时自动触发轮径校准功能。MP2车其中一个校准过程中1轴数据如图4所示。

数据中红色边框指令为轮径校准指令B_CalWhDm,红色框中XS_WhDM1为1轴轮径校准过程中轮径值的变化。当轮径校准前,轮径值为830.612 5 mm(上次轮径校准成功时的轮径值存储在DCU),轮径值停止积分,此时校准后的轮径值为830.136 mm,速度偏差为0.000 688 362 5。从图4中蓝色边框标记处可看到,由于此时牵引级位WX_TrBr上升(司控器手柄未在零位)导致轮径校准指令为0,轮径校准退出。

图4 轮径校准过程Fig.4 Wheel diameter calibration process

通过分析轮径校准的原理逻辑,采用自动校准模式的列车进行轮径校准时,列车必须满足以下条件:校准过程中列车需运行在平直轨道,保证列车速度不会发生突变;校准过程中车速需保证速度大于30 km/h;牵引手柄保持在惰行位(牵引/制动力变化小于±5 kN);设定的参考轮径值为正确有效值;速度传感器无故障。

通过对轮径校准条件的研究,可对地铁车辆运营和维护起到一定帮助。参考轴轮径的输入值对于轮径校准过程至关重要,因此对于列车车轮的轮径值观测应保证合理的检修周期;DCU对于轮径值的监控会调用至系统级保护,当列车轮径超差过限时会引发故障报警,严重会引发牵引封锁,运维人员应时刻关注牵引系统故障日志;轮径校准过程中,速度传感器对于速度的比较采集至关重要,应关注该部件的连接牢固性,定期维护;校准后的轮径值被存储在DCU中,当更新DCU软件程序时若涉及到底层更改,可能会将存储轮径值初始化,对于升级改造牵引系统程序的列车,上线运营前应进行一次成功的轮径校准。

4 结语

本文对于轮径校准的相关研究可有力支撑地铁车辆维护和线路轮轨关系的研究。通过大量统计自动轮径校准触发的地点,可对线路实际运行环境进行观测,对线路维护保养有一定的指导作用;通过对轮径校准数据分析可对地铁车辆日常检修周期和车辆镟修周期进行优化;通过对周期内轮径值数据分析可有力地推动列车轮轨关系和车辆震动冲击关系的研究。