用S120实现盾构机刀盘主从控制的自动切换

2012-09-22,,,,

,,,,

(1.北方重工集团有限公司,辽宁 沈阳 110141;2.全断面掘进机国家重点实验室,辽宁 沈阳 110141)

1 引言

随着我国城市地下交通设施建设进程的加快,用盾构机进行施工已经达成共识。早期的盾构机刀盘驱动系统多数是液压驱动的,随着电力电子技术、微电子技术和现代控制理论在交流调速系统中的应用,交流变频调速技术成为现代电力传动技术的重要发展方向。目前,盾构机刀盘的变频驱动应用越来越广泛,并逐渐成为市场的主流控制方式,这也是盾构机电气控制的发展趋势。盾构机的驱动系统是盾构机控制的核心系统,刀盘的电气控制更是决定设备性能的重要因素,对整个工程的进度和质量影响巨大。在盾构施工中,盾构机掘进始发后,掘进中途的停机时间越长对工程质量的影响越大、施工成本就越高。为了减少设备的故障停机时间,我们在3m盾构机上对前期的主从控制方案进行了改进,设置了两套主从控制分组,并将从驱动器的转矩控制,改为速度矢量控制,相应地又增加了两套控制分组的切换功能,通过优化设备工艺配置,将两套控制分组一用一备,不仅很好地实现了多台电机负荷的平衡分配,也提高了设备的生产效率。

2 控制系统的构成

2.1 设备的工艺性能

盾构机刀盘主驱动部分的圆周分布着多台刀盘驱动电机,电机的具体数量与盾构机的开挖直径、地质构造以及盾构机的类型有关。这些刀盘电机通过减速机以及安装在轴上的小齿轮与回转大齿轮啮合,刚性的连接成一个整体,驱动方式为多电机共同驱动同一个负载。设备的工艺性能,要求多台刀盘驱动电机同步运行,需要多台刀盘驱动电机的负荷平衡分配,这就对控制系统的构成和性能提出较高的控制要求。

2.2 控制系统的构成

Profibus是一个功能强大、开放、实时的现场总线系统,它可以确保自动化系统解决方案中各组件之间的强大、无缝的通讯。西门子公司的驱动控制器S120,是集V/f控制、矢量控制为一体的驱动系统,具有高度的灵活性和可组性。通过Profibus总线实现以S7-300为控制器,以S120为执行器的盾构机刀盘的控制系统。3m盾构机S120各主要单元的选用清单如下。

进线电抗器:6SL3000-0EE36-2AA0;电源模块:6SL3330-6TE35-5AA0;电机模块:6SL3120-1TE31-3AA3;控制单元:6SL3040-0MA00-0AA0;6SL3040-1MA00-0AA0;CF卡:6SL3054-0CG01-1BA0;6SL3054-0ED01-1BA0(带扩展性能);操作面板:6SL3055-0AA00-4CA3;6SL3055-0AA00-4BA0;DRIVE-CLiQ 电缆:6FX2002-1DC00-1AC0;总线电缆接头:6ES7972-0BB60-0XA0。

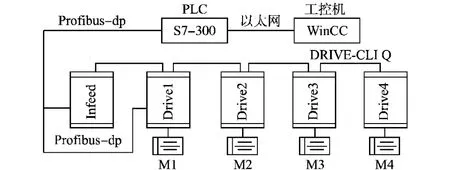

3m盾构机的刀盘由4台电机驱动,由于S120带扩展性能卡的CU320-2DP,最多可以带6个矢量轴,所以4个驱动单元共同由1个CU320-2DP来控制,控制系统的组成及连接见图1。

图1 系统架构Fig.1 System architecture

工控机用来对驱动装置进行给定值的设定、以及状态参数值的显示。

3 盾构机驱动系统的设计应用

3.1 常规的主从控制方案

常规的主从控制方案是:主驱动器以速度控制方式运行,速度环的输出信号,作为转矩环的给定信号,其余的驱动器作为从驱动器,运行在转矩控制方式,转矩的给定信号来自主驱动器速度环的输出信号,因此各电机的负荷平衡得以实现。这种控制方案的缺点是一旦作为主机的主驱动器出现故障,将带来整个驱动系统的停机,严重地影响了生产效率和施工进程。

3.2 驱动装置的主从控制分组

为解决上述问题,在3m盾构机刀盘的4台驱动器中,我们设计了两组控制数据。1组:Drive1做为主驱动器,其余为从驱动器。2组:Drive2做为主驱动器,其余为从驱动器。通过程序控制,可以实现两组驱动数据的自动切换,即完成盾构机刀盘主从控制的自动切换。

实际上每个驱动装置都可以既做主驱动器又做从驱动器,主从控制分组并不只局限为两组,S120的CDS允许最多4组数据,为不使系统太复杂,而2个分组已能满足要求,故本项目不进行过多分组。

3.3 S120的驱动组态

首先,在S7和STARTER软件里建立项目并做好硬件组态,通过DP通讯与S120的各个驱动装置建立在线连接,在调试软件STARTER里自动读取驱动装置,并对所有驱动全部选用“Vector”方式,驱动装置的电机数据被自动读取,S120的基本组态完毕后,接下来可以进行参数设置。

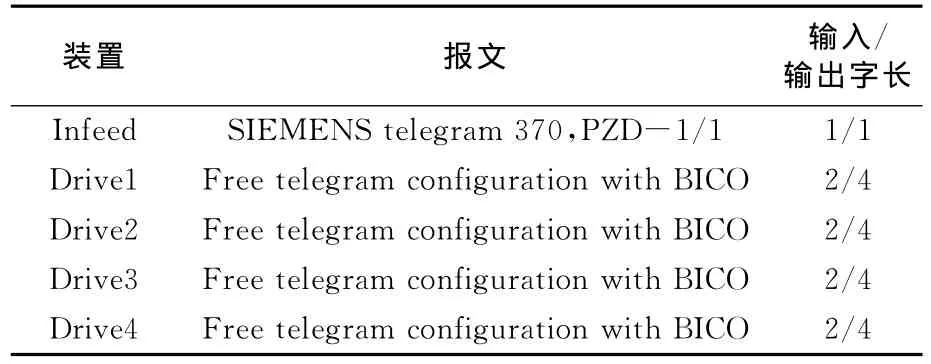

在Profibus报文配置页面为每个驱动设置通讯报文,在此选择通过BICO自由互联报文:Free telegram configuration with BICO,通讯字的数量及各字的含义可自由设定。在输入/输出区设定输入字长为2,输出字长为4,输入字为各驱动装置的STW1即启动/停止等命令,且第10位必须为1,STW2为速度给定值;输出字为各驱动装置的4个状态字ZSW1、ZSW2、ZSW3和ZSW4,用来发送给PLC,进行程序控制和状态显示。通过Set up addresses确认,使S120的配置和S7的硬件组态保持一致,报文的选择也可以通过P0922进行设置和修改。设置的报文见表1。

表1 Profibus报文Tab.1 Profibus message frame

S7-300PLC通过Profibus周期性的发送和接收过程数据PZD,发送和接收参数时需要调用S7的系统功能块SFC14和SFC15。

3.4 驱动方式及控制框图

驱动方式可以选择无速度传感器的矢量控制(SLVC),或带速度传感器的矢量控制(VC)。采用SLVC控制方式时,在低转速0~5Hz范围,不能实现恒转矩特性,其后完全满足电机的机械特性控制要求;采用VC控制方式时,在转速1Hz以上即可完全满足电机的机械特性控制要求,即额定转速以下恒转矩调节;额定转速以上恒功率调节。

由于盾构机刀盘的减速比很大,基本上不需要驱动装置在较低速段运行,而且各驱动装置又是通过大小齿圈刚性地耦合在一起,各驱动装置的实际转速几乎是相同的。在盾构机狭小的地下作业空间里和恶劣的施工环境下,速度传感器(编码器)也非常容易损坏,无疑又给盾构机增加了一个故障点,所以在一般情况下,驱动装置不带编码器,可以选择无速度传感器的矢量控制方式,驱动控制系统框图见图2。

图2 控制系统框图Fig.2 Control systems block diagram

工控机的速度给定值,通过Profibus-dp发送到CU320-DP,然后经DRIVE-CLI Q同时传送到4个驱动器,驱动器的给定是同步的。如果采用VC控制方式,只需在项目组态时,把编码器的数据添加到相应的驱动硬件组态和报文中即可。

3.5 驱动的主要参数设置

S120的每一个DO都有自己的参数表,如CU,Infeed,Vector axis,999报文灵活开放的结构为参数的设置分配提供了便利条件,3m盾构机S120多电机驱动的主要参数设置如下。

驱动对象类型设置(在矢量轴的CU参数表):P107[0]=SINAMICS S;P107[1]=vector;P107[2]=vector;P107[3]=vector;P107[4]=vector。

电机参数设置(在4个矢量轴参数表):P205=0;P304=380;P305=56;P307=30;P308=0.9;P310=50;P311=1 480;P500=0;P604=130;P605=145;P640=84。

CDS数据组切换(在矢量轴Drive2参数表):P810=CU_S_003:r722.0,r722.0为 CU320-2DP上的开关量输入端子DI0,用来选择CDS数据组。

控制命令设置(在4个矢量轴参数表):P840=r2 090.0;P844=r2 090.1;P848=r2 090.2;P852=r2 090.3;P854=r2 090.10。

总线地址设置(在矢量轴的CU参数表):P918=3。

设定值通道(在4个矢量轴参数表):P1035=r2 090.13;P1036=r2 090.14;P1037=1 500;P1038=-1 500;P1070=r2 050[1](主设定值的信号源),r2 050[1]为来自于工控机的速度给定值,即控制字STW2;P1082=1 500;P1113=r2 090.11;P1135=3;P1140=r2 090.4;P1141=r2 090.5;P1142=r2 090.6;P1300= [20]speed control(encoderless)。

作为从驱动器的附加扭矩设置:P1513[0]=VECTOR_01:r1482,Drive1为主驱动器,参数在Drive2、Drive3、Drive4参数表设置。

P1513[1]=VECTOR_02:r1 482,Drive2为主驱动器,参数在Drive3、Drive4参数表设置。r1482为速度调节器的积分转矩输出。

转矩限幅(在4个矢量轴参数表):P1520=296;P1521=-296。

发送状态字(在4个矢量轴参数表):P2051[0]=r2089[0];P2051[1]=r63[0];P2051[2]=r080;P2051[3]=r030。

故障应答(在4个矢量轴参数表)。P2103=r2 090.7。

由于Infeed单元采用的是PROFIdrive的标准报文SIEMENS telegram 370,故不再赘述。

3.6 主从控制自动切换功能的实现

为完成切换功能,将两组控制数据实行一用一备,主从控制切换框图见图3。

图3 主从控制切换框图Fig.3 Master-slave control commutation block diagram

由于所有驱动控制器的速度给定都是来自于工控机的同一个值,各驱动装置速度控制器前的控制完全一致。第1组数据的工作情况如图3a所示,Drive1的速度调节器积分转矩输出I(参数r1 482)连接到各从驱动器的转矩给定端,作为各从驱动器的附加转矩给定。当Drive1出现问题时,通过程序控制和参数设置,使Drive1停机,并且断开其积分输出I到各从驱动器的连接,此时切换成第2组数据工作,工作情况如图3b所示,此时Drive2被切换为主驱动器,Drive2的速度调节器积分转矩输出I(参数r1 482)连接到其余从驱动器的附加转矩给定端,从而完成主从控制的自动切换。

4 结论

采用速度矢量控制方式的主从控制,当速度发生变化时,各驱动器的速度环起主要的调节作用;当速度没有变化时,主驱动器的转矩积分量起主要的调节作用,起到和转矩控制一样的作用。采用速度矢量控制方式的主从控制,较常规的主从控制的突出优点是:当负载转矩发生异常突变时,还有速度环起调节作用,不会产生所谓的“飞车”危险。

在两组控制数据切换时,由于加到各驱动器的速度给定是同一个值,所有的驱动电机转速都是相同的;又因为各驱动器的转矩也是相同的,当两组控制数据进行切换时,只是控制源发生了变化,切换时的控制数据并没有发生变化。所以,上述主从控制的自动切换几乎是无扰动的切换。

我们开发设计的盾构机刀盘控制系统的主要特点是:所有的刀盘电机由SINAMICS驱动,通过Profibus总线和PLC联成一个现场网络,极大地提高了机器现场的灵活性,可以很方便地进行刀盘电机的切换和控制。采用速度矢量控制方式的主从控制,实现了所有驱动电机负荷的均衡匹配,保证了机械受力的均匀性和一致性。本系统投入运行后,实现了盾构机刀盘主从控制的自动切换,通过实际的参数测量和对驱动器的过程数据观察,控制效果良好,证明上述方法能很好地满足盾构机应用的要求。

[1]陈伯时.电力拖动自动控制系统-运动控制系统[M].第3版.北京:机械工业出版社,2003.

[2]西门子有限公司.SINAMICS S120参数手册[Z].2007.

[3]西门子有限公司.SINAMICS S120调试手册[Z].2010.