硅通孔用光刻胶雾化喷涂技术

2012-09-19汪明波王绍勇

汪明波,王绍勇

(沈阳芯源微电子设备有限公司,辽宁 沈阳 110168)

1 引言

硅通孔互连技术作为新一代封装技术,是通过在芯片和芯片之间、晶圆和晶圆之间制造垂直导通,实现芯片之间的互连,这一技术能够在三维方向使得堆叠密度最大而外形尺寸最小,大大改善芯片速度和低功耗性能[1]。

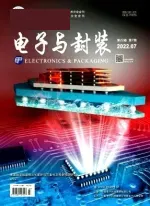

为实现硅通孔互连,需要进行一系列的工艺步骤,例如刻蚀形成通孔、钝化通孔、金属化通孔。一些工艺应用需要在通孔内部或不平坦晶圆表面均匀涂布光刻胶,传统的旋转涂胶方法因为离心力很难满足三维微结构的要求,喷雾式涂胶是攻克这些挑战的一种有效方法。与电镀光刻胶不同,喷雾式涂胶技术不受待喷涂基底材料影响,既适用于导电基底也适用于绝缘基底。图1是硅通孔制作工艺流程图。

图1 通孔制作工艺流程

2 光刻胶雾化喷涂

2.1 准备晶圆

为实现硅通孔互联,需要先在200mm硅晶圆上制作高深宽比通孔。首先,经由前道工艺在硅晶圆正面制作微芯片,然后进入后道将硅晶圆键合在玻璃晶圆载体上,并对硅晶圆背面减薄至100μm,在减薄的硅晶圆背面进行通孔刻蚀,此试验制作的深孔是70°~80°的斜面孔。需要说明的是,因为深孔侧壁是有一定角度的斜面,深孔在硅晶圆正面(即深孔底部)的尺寸即为掩膜版的特征尺寸,深孔在硅晶圆背面(即深孔顶部)的尺寸比底部尺寸大。

接下来,在深孔内部淀积介电层,并在介电层上实现光刻胶刻印图形。根据刻印图形在深孔底部刻蚀接触孔,目的是通过后续的金属电镀实现硅晶圆正反面的金属互连。在深孔底部制作光刻胶刻印图形,需要在深孔内部均匀涂布光刻胶,这就要应用到光刻胶雾化喷涂工艺。

2.2 雾化喷涂系统

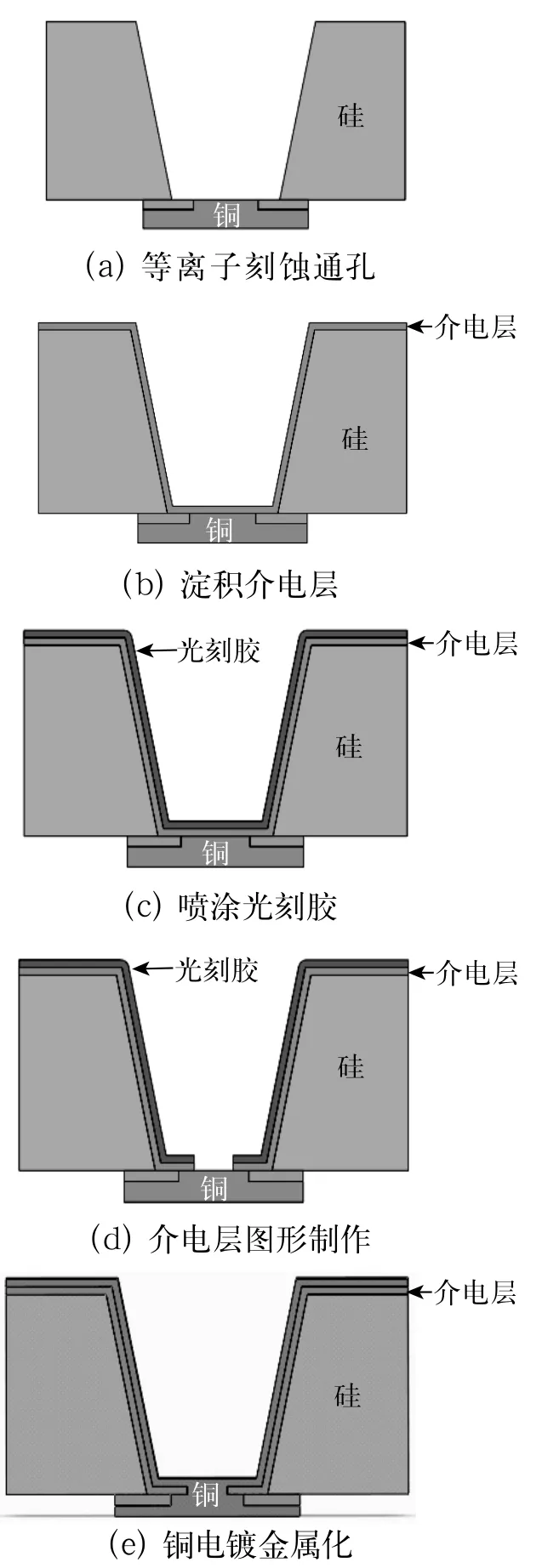

试验采用AZ4620光刻胶与PGMEA的稀释液。AZ4620光刻胶粘度为440CP[2],雾化喷涂系统要求处理化学液粘度小于30CP,另外,低粘度光刻胶也是获得均匀雾化颗粒和良好颗粒分布的必要条件。试验采用了AZ4620与PGMEA体积比为1:10的稀释液,粘度为25CP。试验在沈阳芯源微电子设备有限公司KS-M200-1SP喷雾式涂胶机上进行(如图2)。

图2 KS-M200-1SP喷雾式涂胶机

喷雾式涂胶机采用超声低压喷雾喷嘴,喷嘴通过震荡方式产生微小的光刻胶液滴,光刻胶液滴经由压缩空气或者氮气气流,加速喷向晶圆表面。图3是喷雾式涂胶原理图,如图所示,喷嘴固定在X-Y双向运动臂上,按照设定的速度和步距(pitch)可扫描整个晶圆表面。

3 试验

3.1 裸片

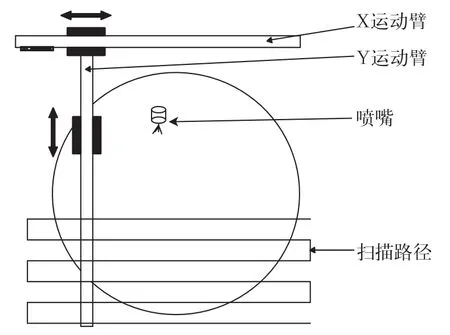

首先,在裸片上进行喷雾式涂胶试验,目的是测试涂胶各工艺参数,如喷嘴流量、扫描速度、喷嘴和晶圆之间的距离等等。综合调节各个参数,以获得均匀的不同厚度的光刻胶图层,例如,改变喷嘴流量可以显著改变厚度,调节氮气压力可以改变均匀性。喷嘴流量与光刻胶厚度和均匀性的关系见图4。多次喷涂也可增加光刻胶图层厚度。

图3 雾化喷涂原理图

图4 流量与膜厚、均匀性的关系

3.2 加热吸盘

通过裸片试验确定优化的工艺配方后,利用此配方在准备好的带孔晶圆上雾化喷涂光刻胶。由于光刻胶的流动性、深孔引起的晶圆表面的高低起伏、表面张力等因素,深孔上角不能被光刻胶覆盖,会在整个涂层产生缺口(如图5)。光刻胶涂层作为后续介电层刻蚀的保护层,上角的覆盖率非常重要,缺口会导致上角处的介电层被刻蚀,引起短路。

为了避免上角缺口,KS-M200-1SP喷雾式涂胶机采用了加热吸盘,晶圆处于加热状态,使微小光刻胶液滴迅速固化,几乎没有时间因重力、表面张力等流变因素发生流动或堆积。热盘利用内部电阻丝加热,温度可在23℃~90℃内调节。

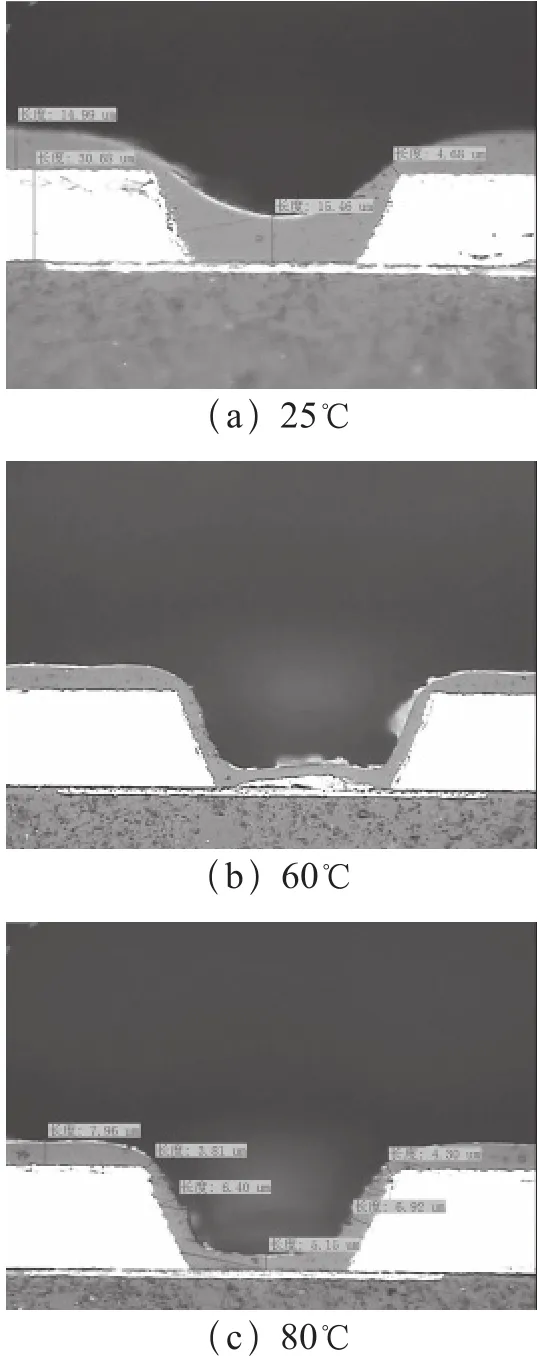

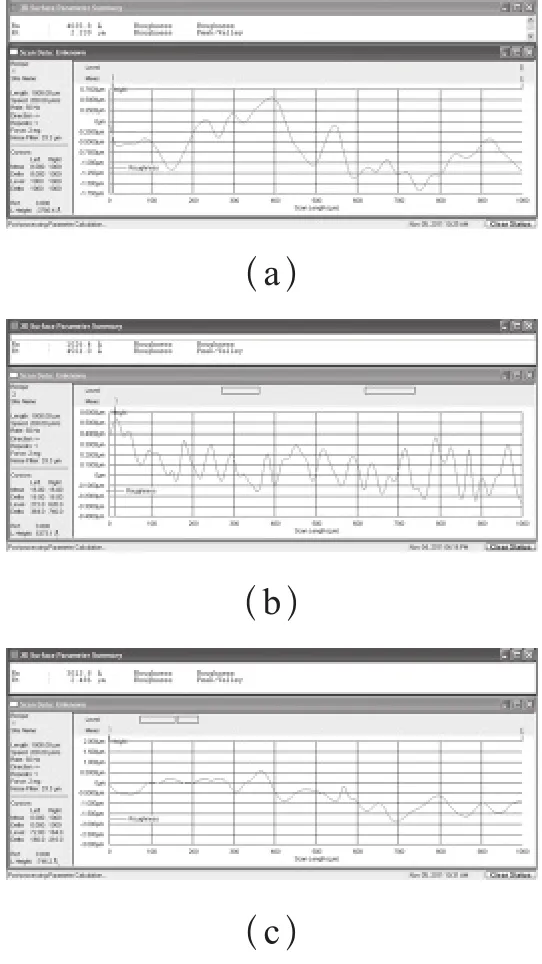

图5是在不同温度下喷涂通孔截面图。在25℃室温下,上角有部分没有覆盖,如图5(a);在65℃下,上角完全被覆盖,如图5(b);在85℃下,上角也可以完全覆盖,如图5(c)。然而,80℃会导致光刻胶表面粗糙并产生针孔,如图6、图7。

图5 不同温度下喷涂通孔截面图

图6 不同温度下的表面粗糙情况

4 结论

与传统的旋转涂胶相比,光刻胶雾化喷涂可在起伏不平的晶圆表面均匀涂布光刻胶,这使得雾化喷涂技术在很多领域得到了重要应用。本文对喷雾式涂胶各工艺参数进行了优化组合,提出了利用加热吸盘获得良好上角覆盖率的有效方法,并在50℃~65℃内获得最佳表面粗糙度。雾化喷涂技术为实现3D硅通孔互连提供了保障。

图7 80℃下针孔图片

目前,光刻胶雾化喷涂的典型应用是RFMEMS、CMOS Image Sensor的制造,同时,雾化喷涂技术也可应用于其他3D互连和MEMS。

[1]童志义.3D IC集成与硅通孔(TSV)互连[J].电子工业专用设备,2009,170:27-34.

[2]AZ4500 Series Photoresist[P].Technical information,Clariant Co.