LPCVD多晶硅薄膜发雾的形成与消除

2012-09-19王新胜刘国柱

许 帅,徐 超,王新胜,刘国柱

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

随着集成电路的发展,多晶硅薄膜在CMOS器件、双极集成电路、微波器件和各种特殊功能的半导体器件中的应用也日益广泛,对于多晶硅薄膜的研究越来越引起人们的关注[1]。

在CMOS电路中,用重掺杂多晶硅替代金属铝,作为MOS晶体管的栅极材料,可实现源、漏、栅自动对准,提高了器件的性能与集成度。此外,多晶硅薄膜还可以作为单层或多层互连的引线,可做MOS电路中的高阻负载电阻、器件绝缘隔离、欧姆接触引线等等。多晶硅薄膜的质量强烈影响着器件性能,其中多晶硅薄膜晶粒大小是一个重要的控制特性。晶粒间界的存在可以减少载流子浓度,降低迁移率,增强杂质扩散系数。所以,晶粒大小对多晶硅的电学性能影响很大。同时多晶硅薄膜的表面缺陷对器件的影响也非常大[1,2]。

在实际工艺过程中,由于工艺条件发生变化,或工艺操作过程中硅片表面被损伤或污染,都会使淀积的多晶硅颗粒变粗,出现发雾现象,严重时会造成硅片上的管芯图形不清,造成整个器件的报废。所以,研究多晶硅薄膜发雾的形成与控制措施对CMOS器件的性能非常重要。

2 多晶薄膜发雾的形成因素与解决措施

LPCVD淀积多晶硅薄膜是一个表面反应速率控制过程,可分为成核和生长两个阶段[1]。在淀积过程中,温度、压力等工艺条件的突变、硅片表面的缺陷和损伤等都会导致薄膜表面快速成核,从而在这些地方淀积的多晶硅薄膜晶粒粗大,形成凸点,这些凸点在肉眼观察下就呈现“雾状”。

图1 典型的多晶“发雾”照片

图2 正常区域与“发雾”区光学显微镜照片对比

图1是典型的多晶“发雾”图片,图2为正常区域与“发雾”区域在光学显微镜500倍暗场下的对比图片。从图2可以看出,正常区域图形清晰无亮点,说明LPCVD多晶硅薄膜颗粒均细无明显缺陷;而发雾区域出现密集分布的亮点,这些亮点就是粗大晶粒聚集而成的“凸点”,在肉眼观察下就呈现“雾状斑点”,如图1所示。同时图2发雾区域的图形模糊不清,会对后续的工艺控制与器件性能都造成严重影响,甚至导致器件报废。

LPCVD多晶硅膜“发雾”的主要影响因素可分为如下三个方面:(1)LPCVD淀积过程的温度、压力、SIH4浓度等工艺条件;(2)气路系统的清洁度;(3)硅片进炉前的表面缺陷。

2.1 工艺条件对多晶“发雾”的影响[2-6]

淀积温度对多晶硅薄膜结构的影响非常灵敏,对于典型的LPCVD系统,当生长低于600℃时,呈现无定型硅膜;当生长温度大于600℃时,淀积薄膜为多晶硅结构,晶粒大小约为55nm。随着生长温度的进一步增大,晶粒的尺寸也随之增大。当生长温度较高时,更容易形成较粗大的晶粒并凝聚成大颗粒,从而产生“发雾”的现象。

同时,LPCVD硅薄膜的平均生长速率与压力成正比。如果反应室的压力过高或者压力冲击导致压力迅速增大,都会引起快速成核从而造成“发雾”现象。

与压力对多晶硅薄膜淀积的影响相似,在淀积过程中如果SIH4的流量太大、或在某一瞬间突然增大,也容易引起多晶硅薄膜的表面“发雾”。

因此,在多晶硅薄膜淀积工艺中,在保持适当的SiH4流量(80 Sccm左右)稳定不变的情况下,采用较低的工艺温度(600℃~620℃)以及较低的工艺压力(30Pa左右),降低薄膜成核与生长的速度,从而获得颗粒均细、表面光亮、均匀性好的无缺陷多晶硅薄膜。

2.2 气路系统对多晶“发雾”的影响[7]

要获得高质量、特性优良的多晶硅薄膜,消除多晶硅薄膜的“发雾”,必须保证气路系统的洁净。气路系统包括特气管路及纯氮管路,流通这两种管路的硅烷和纯氮直接或间接参与了淀积的整个过程。

图3 ASM LPCVD POLY气路系统示意图

从图3 ASM LPCVD POLY气路系统示意图可以看出N2和SIH4有各自的进气管路,在淀积准备阶段通过控制相应的气动阀门及针阀实现气路的氮气吹扫及硅烷预通进入泵组,多晶硅薄膜淀积完成后通过调整相应阀门可以将气路系统中的残余硅烷抽尽,通入保护氮气以实现管路系统在正常使用过程中的洁净。

更换管路部件(调压表、MFC、硅烷气源等)时,处于安全和保护管路洁净的考虑,需将管路进行多次抽空、吹扫的动作,更换时应将管路处于正压状态,更换完成后需将管路进行必要的高压保压和低压保压,确保管路的密封。为了保证管路的清洁,可以定期对管路用大通量的氮气进行吹扫,对可能出现颗粒的管路应定期进行清洗,以获取更好的多晶硅薄膜。

2.3 硅片表面缺陷对多晶“发雾”的影响

在CMOS电路的制造工艺过程中,硅片表面易出现多种缺陷,其中包括热氧化或清洗过程引入的颗粒,吸笔或镊子造成的划伤,前道工序造成的表面沾污等。在实际工艺过程中,多晶“发雾”异常大部分是由硅片表面的缺陷引起的。而造成缺陷的原因多由操作细节引发,同时受到前道多步工序的相互影响,种种因素都对其根本原因的查找带来了较大的困难。

根据多晶硅薄膜“雾状斑点”的形状与分布位置,可以大致分为如下三种:(1)条状或水滴状斑点,与清洗过程相关;(2)斑点中心有核心污点或呈发散晕状白斑,与污染物沾污有关;(3)斑点分布在固定位置,与前道工序有关。

因清洗过程多为手动作业,必须从细节入手调查有关工序与“发雾”的相关性。通过“人、机、物、料、环境”的要因法分析,发现“发雾”与清洗过程中快冲时间相关性不大;与甩干前沾上酸液相关性不大;与操作中引入的杂质相关性很大,如作业中湿手套滴水在硅片上后,会引入手套上的颗粒或杂质导致“发雾”,并且发雾的形状成条状或水滴状。

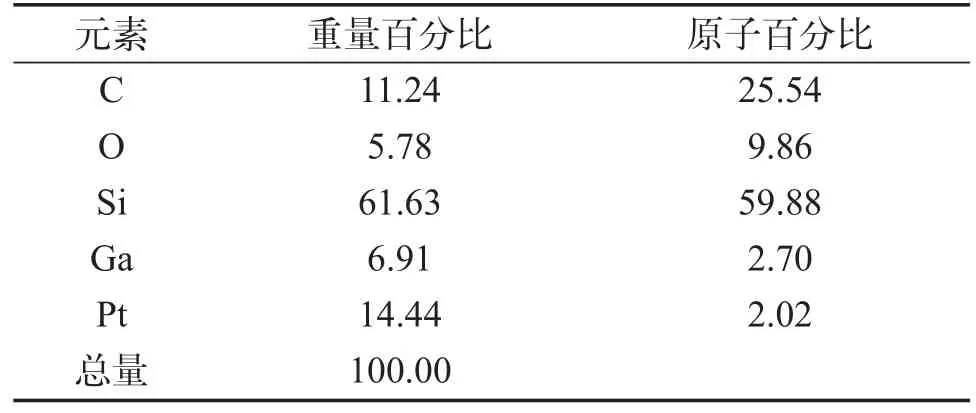

针对引起多晶“发雾”的污染物的来源调查,可以在SEM下找到污染物,并对污染物进行EDX成分分析。

图4 污染物的SEM照片

图5 污染物的EDX图谱

图4是多晶硅“发雾”区域沾污点的SEM图片,可以明显看出在栅氧氧化层与多晶硅薄膜的界面上存在污染物(图4圆圈处所示),导致了多晶硅淀积时粗大颗粒的聚集,从而形成小丘状的表面形貌(图4箭头所示)。图5为污染物的EDX成分分析,从图5可见C元素的谱峰,具体含量见表1,其中C元素的原子百分比达到25%,推测该污染物为有机物。

表1 污染物的EDX成分分析

通过对工艺流程的进一步分析,判断该有机污染物为上步工序中残留的光刻胶,针对该问题可对多晶硅淀积前的清洗工艺进行优化从而彻底解决。

对于存在固定分布的多晶“发雾”,其原因与上步工序相关性较大。多晶硅薄膜在CMOS电路中的一种典型应用为制作电容或电阻,及在LPCVD多晶硅薄膜上进行氧化形成介质层,然后在氧化层上再次淀积多晶硅薄膜。因此,多晶氧化工序的颗粒控制对下一工序的多晶硅薄膜“发雾”有着极其重要的作用。

多晶氧化工序引入的颗粒通常沉积在硅片的底部,因而多晶“发雾”也经常发生在硅片的底部。调查进一步发现,多晶氧化过程中颗粒在底部的聚集与石英舟的清洁以及氧化炉的环境颗粒有较大关联,可以通过改善这两个方面来有效控制此类多晶“发雾”异常现象。

3 结论

LPCVD多晶硅膜“发雾”的主要影响因素分为温度、压力、SIH4浓度等工艺条件、气路系统的洁净度、硅片的表面缺陷三个方面。在SiH4流量稳定的情况下,采用较低的工艺温度以及较低的工艺压力可获得颗粒均细的多晶硅薄膜。保持气路系统的清洁也是消除多晶硅薄膜“发雾”的有效措施。硅片表面缺陷是导致多晶“发雾”的重要因素,根据多晶硅薄膜“雾状斑点”的形状与分布位置,可以对缺陷的来源进行分类,并从清洗工艺、污染物成分分析、前道工序调查等细节方面找出缺陷的来源,从而提出相应的解决措施,消除多晶“发雾”异常。

[1]王阳元,T.I.卡明斯,等.多晶硅薄膜及其在集成电路中的应用(第二版)[M].北京:科学出版社,2001.

[2]王胜强,刘玉奎,黄磊,等.LPCVD多晶硅薄膜缺陷的形成及消除措施[J].微电子学,2006,4(36):484-487.

[3]谭刚,吴嘉丽,李仁锋.低压化学气相沉积多晶硅薄膜工艺研究[J].新技术新工艺·涂层性能研究,2006,11:34-35.

[4]程开富.热壁LPCVD多晶硅薄膜的制备及其应用[J].电子工业专用设备,1996,4(25):27-32.

[5]程开富.热壁LPCVD多晶硅膜的质量分析[J].电子工业专用设备,1998,4(27):37-44.

[6]吴嘉丽,李仁锋,谭刚,等.LPVCD多晶硅薄膜制备技术[C].第六届全国表面工程学术会议,2006,8.439-441.

[7]张顾万,龙飞,阙蔺兰.LPCVD系统淀积多晶硅薄膜的发雾分析[J].半导体光电,2002,6(23):421-423.