汽车后桥壳内衬环缩口成形模设计

2012-09-12尤华胜长丰集团衡阳风顺车桥有限公司

文/尤华胜·长丰集团衡阳风顺车桥有限公司

汽车后桥壳内衬环缩口成形模设计

文/尤华胜·长丰集团衡阳风顺车桥有限公司

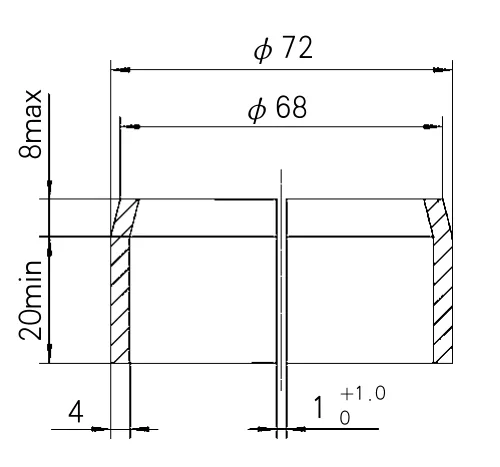

某汽车后桥壳内衬环工件,如图1所示,材料为Q235A,厚度为4mm,对该工件的尺寸精度要求较高,缩口后高度最低保证28mm,外径尺寸控制在0.5mm公差范围内,壁厚保证在4mm。在对该件生产工艺改进前,采用的是下无缝钢管料,再对钢管进行车削加工的加工方法,加工效率太低、质量不能保证,并且成本高。

工艺方案确定

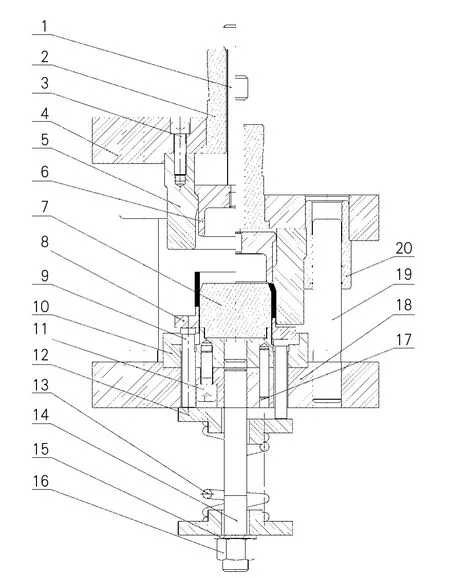

技术人员进行讨论后,决定对汽车后桥壳内衬环工件(图2)采用冲压成形加工。冲压工艺流程为先下板料,然后压弯、卷圆、缩口成形。由于在缩口成形时工件被压入凸模,成形后工件难以拨出,因此在缩口成形后增加了顶料装置。根据此工件的特点设计该缩口成形模,该模具的设计既要有效确保产品质量,又要能大大提高生产效率。

冲裁设备选择

通过计算,整套模具缩口成形及顶料需要的总冲裁力为40t,由于此模具外形尺寸较大、较高,还需要考虑加工的安全性,故选择100t冲床较为适合。

图1后桥壳内衬环

图2汽车后桥壳内衬环工件示意图

凸凹模刃口尺寸

图3模具结构示意图

该工件采用配合加工凸、凹模,为防止成形后产品尺寸回弹,成形凸、凹模尺寸在产品尺寸上缩小0.20~0.25mm。

模具结构及工作原理

模具结构如图3所示。

⑴模具分为上模、下模及顶料装置。上模包括打料杆、模柄、上模座、内六角螺钉、凹模、卸料块、导套。下模包括凸模、顶料板、顶料杆、凸模固定块、导柱、下模座、内六角螺钉、圆柱销。顶料装置包括弹簧固定座、弹簧、螺杆、垫片、螺母。

⑵模具采用对角导柱模架,上下模座采用45钢。两边均配有导套、导柱,用来对正上、下模中心。导套、导柱材料均采用20钢,淬火硬度控制在40~45HRC,其中导柱表面采用渗碳处理。

⑶模具结构原理:把工件安装在凸模固定座上的缩口凸模中,用来定位、导向。缩口凸、凹模材料均采用Cr12MoV,淬火硬度控制在60~64HRC。缩口凹模直接安装在上模座中,凹模中间装有卸料块,卸料块通过打料杆固定,靠冲床的上打料机构对工件打料。凸模固定座的材料采用45钢,淬火硬度控制在32~38HRC,中间配有顶料板,用于对工件顶料。工件在缩口成形后,工件与凸模连接紧密难以拔出,要靠下方机构顶料,也就是利用顶料板和顶料杆对工件进行卸料,顶料板和顶料杆材料均采用Cr12MoV,淬火硬度控制在45~50HRC。上、下模合模后,上模座的凹模对下模座上的工件相挤压进行缩口成形,冲床的下死点到位时,缩口成形完成。合模成形时,下方的顶料机构依靠弹簧压缩向下移动,机床回位时弹簧也回位,此时工件被顶出来。弹簧材料均采用65Mn钢,淬火硬度控制在40~45HRC。固定座、螺杆及螺母材料均采用45钢,淬火硬度控制在28~32HRC。

结束语

依照此工艺方案设计出来的缩口成形模,实践证明生产出的汽车后桥壳内衬环工件效果良好,确保了产品的质量,并且大大提高了生产效率。