伺服冲床的构造及使用方法全析

2012-09-12张清林江苏中兴西田数控科技有限公司小松勇日本小松技术士事务所

文/ 张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所

伺服冲床的构造及使用方法全析

(连载三)

文/ 张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所

伺服电机与冲床机械的关系,可以从以下几方面考虑。

⑴旧式带有飞轮的冲床和伺服冲床在结构上的不同。

曲轴式冲床被伺服化的例子很多,一般曲轴冲床必须要有的飞轮在这里是没有的,见图1。一般机械式冲床是诱导电机带动飞轮回转,将冲压加工所必须的成形能量和回转力储存起来成为回转能量。回转力由离合器传给驱动轴,驱动轴再通过齿轮机构传给曲轴。曲轴机构由曲轴、连接杆和滑块组成,曲轴的回转运动和回转力变换成滑块的往复运动和冲床的加工压力。

曲轴机构在传递冲床加工压力的同时,还要传达飞轮里储藏的能量,才能进行冲压加工。进行冲压加工时,使用成形能量可使飞轮的运动能量减低,飞轮的回转速度也会降低。长期以来,对包含这种曲轴式的机械冲床来说,飞轮都起着重要的、不可缺少的作用。飞轮不但储存加工时所必须的能量,同时也储存冲床的加工压力。总而言之,飞轮有把电机的出力(回转力)增幅的作用,如加工能力1000kN的伺服冲床,伺服电机的出力最少也要在55kW左右。然而,同样的曲轴式冲床,驱动用主电机(通用诱导电机)的出力只需要11kW就可以了。

图1一般的曲轴式冲床的驱动机构

虽然飞轮能够把电动机的出力增大,同时也有其缺点。正像前面所说的,飞轮是以回转的形式把成形能量储存起来的装置,飞轮的重量和回转速度决定了储存能量的大小。因此要大量地储存成形能量,就要加重飞轮的重量或提高飞轮的回转速度。加重了飞轮重量后,不可避免的结果就是飞轮不能在短时间内频繁的变化回转速度,也不能像伺服电机那样急加速或急减速,更做不到在冲压加工过程中在加压状态下的短时间停止。

如上所述,伺服冲床是一种可以在加工的过程中频繁地改变速度,能进行拉伸、开孔的冲压机械,没有设置这种又重,又不能急加速和不能急减速的飞轮。因此伺服冲床的伺服电机就必须提供必要的能量和扭矩,也就是说,在没有飞轮的情况下要同时提供加工压力和成形能力,就必须使用伺服电机。因为伺服电机的功率(kW)可以是一般冲床使用的诱导电机功率的5~10倍。

一般来说,驱动伺服冲床的伺服电机功率是驱动曲轴冲床的主电机(通用诱导电机)功率的5~10倍。因而,用于冷挤压和深拉伸加工用的冲床,如果要伺服数控化,就需要更大功率的电机。对于只用伺服电机驱动的伺服冲床来说,与伺服电机的能力用kW表示相比,用额定扭矩和额定转速、最大扭矩和最大扭矩发生时的转速来表示就显得更为合适。

只用伺服电机驱动的1000kN、5000kN或更大的20000kN伺服冲床,所需要的电机要达到几百千瓦、几千千瓦,由此就涉及到电机的制造、高昂的价格以及控制大功率电机的功率晶体管等问题,从技术和经济上来说都是非常不容易的。

⑵伺服电机回转力的放大(扭矩放大)。

由以上分析可以看出,伺服冲床也需要用机械方法来放大伺服电机扭矩的机构,如螺杆机构、曲轴机构或连杆机构等都可以利用。

①用螺杆机构放大。当螺杆轴回转一周时,螺杆机构只能在螺纹间距PS之间前进或后退。螺杆圆周长的计算公式为:

LS=πD

式中,LS——圆周长,mm;

π——圆周率,3.14;

D——螺纹直径,mm。

对于螺杆的力放大率AS用下面公式计算:

AS=LS/PS

通过公式可以看出,螺杆的直径D越大、螺纹的间距PS越小,螺杆的放大率AS就越大。但是,放大率越大,螺纹的效率就会越低。为了降低摩擦系数,使螺纹的间距精度得到提高,有时也会使用滚珠螺杆螺纹。滚珠螺杆螺纹虽然对最大加工压力有限制,但它的好处在于其精度和高速化的能力可以得到发挥,螺纹的放大率是很大的。

使用在伺服电机上的滚珠螺杆最大直径是φ200mm,这样的一根螺杆的最大加压力在1500kN以下。伺服冲床上用的螺杆有滚压螺纹、滚珠螺纹和切削螺纹,滚压螺纹用在50kN的小型伺服冲床上,滚珠螺纹多用于滚珠螺纹直接对滑块加压的冲床,而切削螺纹因考虑到螺纹面的给油问题把螺纹的间隙扩大了,螺纹的精度不太好,与同样直径的滚珠螺纹相比负荷能力要小很多。切削螺纹方式,虽然螺杆的切削加工比较容易,但螺母内径螺纹的切削加工是很难的。一般螺杆和螺母内螺纹的加工必须是成对的配套加工,在加工时还必须要注意观察其螺纹的间隙和螺纹面的接触度。

因为与滚珠螺纹相比,切削螺纹的摩擦系数要多出一位数量级,所以会有很强的发热。因此,螺纹面的润滑就成了重要的技术工作。虽然将切削螺纹杆的直径加大(加粗)能够提高每一个螺纹的负荷能力,但螺纹面的接触滑动速度就会变慢,受到很大的限制。目前,为伺服冲床制作的切削螺杆直径一般在φ400mm左右。不论是哪种螺纹机构,负荷能力都不是很大,现在通过滚珠螺纹、切削螺纹与连杆机构、曲轴机构的相互配合,冲压能力在20000kN以上冲床已经成为现实。

为得到高精度的滚压螺纹必须用冷锻的方法制造,因为滚压时材料的流动(移动)是冷塑性流动,所以螺纹山的大小、螺纹山的精度、螺杆的直线度、螺纹间距的精度等制约都很多,一般被用于价格低能力小的冲床。滑块的位置精度是通过滑块位置传感器边检测边调整的,滚压螺纹可以实现与切削螺纹同等程度的滑块位置控制。

虽然螺杆驱动式冲床在最大加压能力上受到很大限制,但螺杆驱动式也有它自身的优势。只用螺杆加压的伺服冲床与油压冲床一样与滑块的加压位置无关,在任何位置都能达到公称能力。

通过利用这个特性,可在3000kN的冲床上进行6000kN或8000kN的冲压加工。但是,因为机架的强度只设计了3000kN,所以机架只能承受3000kN以下的冲压负荷。如果要在公称能力以上使用螺杆式伺服冲床可以考虑“多段复合加工”的方法,这个将在后期的连载中予以说明。

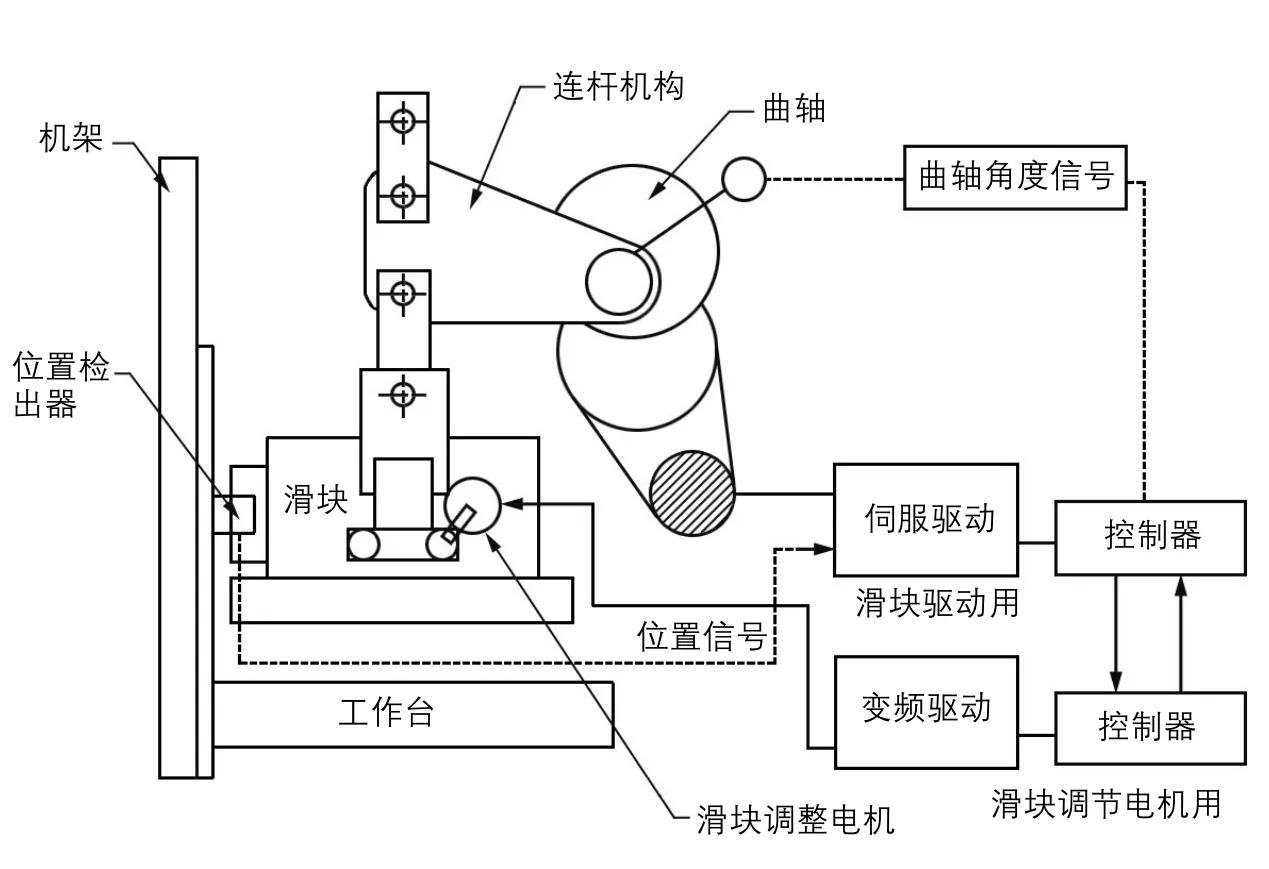

图2伺服冲床结构(曲轴+连杆)

②用曲轴、连杆机构放大。如图2所示,齿轮机构在减速的情况下使伺服电机的回转力(扭矩)增大,这个扭矩又被曲轴或连杆放大,再来驱动滑块。伺服冲床的伺服电机控制电路是在对电机的回转速度、曲轴角度和滑块的位置进行监视的同时,按照预先制定的程序对滑块的速度、电机的回转力(即滑块的加工压力)进行控制。这就是所谓的反馈控制,但它没有工作机械的控制系统那样细致和精密,理由是需要动作的加压机构的重量(M)太大,需要控制的回转力(T)也太大。冲床的加压能力越大,需要的M和T就越大,用在工作机械上的高转速、低扭矩伺服电机在大型冲床上就不适合了,所以大型伺服冲床上使用这一电机是几乎没有的。

③伺服电机扭矩与曲轴扭矩的关系。伺服电机扭矩与曲轴扭矩的关系对选择伺服电机非常重要,图3表示的是曲轴机构、回转力(扭矩)和冲床加压力的关系。图3中,P(kN)为冲床加压力,O为曲轴回转中心,OC(mm)为曲轴偏心量,2倍OC的长度就是行程长度S(mm),Rg(mm)为曲轴齿轮(主齿轮)半径,Rp(mm)为从动齿轮半径,Rp/Rg即为齿轮的减速比R,一般情况下R约为5~10mm较多。CM(mm)为连接杆长度,H(mm)为下死点上高度,也就是公称能力的发生点,H越高、P越大的冲床,就越需要伺服电机有很大的扭矩,现在还没有良策解决H要求过大的问题。一般的通用曲轴冲床H约为3~6mm,冷锻冲床H约为6~13mm,硅钢板等薄板的落料冲床多数的H约为1~3mm。Ts(N)为小齿轮轴和主齿轮的回转啮合力,Tf(N)为曲轴啮合力,曲轴扭矩Tc=Tf·OC。Tm为伺服电机扭矩,Tm必须要大于OC/R,在一段减速Tm不足的情况下,可以考虑二段减速。

⑶伺服电机特性的理解。

图3曲轴机构、回转力(扭矩)与冲床加工压力的关系

决定伺服电机特性的重要线见图4。电机功率W的计算公式为:

W=TS

式中,T——回转力扭矩或力矩;

S——出力时间。

上式说明,电机的功率由T和S决定,时间S用每分钟的回转数N(r/min)来表示。图4显示了回转力扭矩和回转数的关系。电机的回转力是因电机线圈中的电流产生的。伺服电机的回转力是由电机外壳里的定子和固定在电机轴上的转子间的磁力吸引产生的。磁力的发生有各种各样的方式,因磁力发生方式的不同会产生两种情况:一种是扭矩小、转速高,即高速低扭矩伺服马达(HT型),另一种是扭矩大、转速慢,即低速大扭矩伺服马达(LT型)。

图4伺服电机的回转数与力矩的关系

因为使用了HT型伺服马达的伺服冲床和使用了LT型伺服马达的伺服冲床的滑块的动作(滑块模式)是不一样的,所以伺服马达的形式对选择冲床是非常重要的。

关于马达的特性和伺服冲床的关系我们将在以后做详细说明,这里只做简要介绍。图4虽然是伺服电机的回转数与扭矩的关系图,但这样的特性关系,会因电机制造厂的不同、电机型号的不同及用途的不同有很大的变化,即使是同一家制造厂生产的同样功率的伺服电机,也会有完全不同的特性。因此正确地理解伺服冲床是非常必要的。

一般来说,有很多转速高的HT型伺服马达从停止状态到最高转速所需的时间较长。最高转速低的LT型马达达到最高转速的时间比较短,具有这种特性的马达占多数。如果单纯地考虑马达的这种特性,那么使用了LT型马达的伺服冲床在短时间内进行正转、反转是比较容易的,能够进行“短行程摇摆模式”和“跳跃间隔模式”运转是它的特征。而HT型伺服马达的加减速时间较长,在短时间的间隔内进行“短行程摇摆模式”和“跳跃间隔模式”运转是比较困难的,只能进行缓慢的“短行程摇摆模式”和“跳跃间隔模式”运转。

短行程摇摆模式,是曲轴在下死点的中心处短时间内进行正转和反转往复运动的运转模式。与以往的曲轴只向一个方向转动的冲床相比,这种运转模式使每分钟的加工数得以增加。这样,让曲轴在下死点附近做正转和反转的往复运转,可以使行程长度变短。另外,在使用“短行程摇摆模式”时和送料装置的时间配合会发生改变,一定要在充分理解使用说明书的内容后才能操作,否则是十分危险的。曲轴是在正转、反转的反复变化下运转,必须严格地进行保养和点检。

跳跃间歇模式,即曲轴虽然是向同一个方向回转的运转方式,但在到达下死点后连续数次冲压或仅仅退回一点点后再次下降,这对深拉伸的冲压加工是非常有用的方式。除此以外,伺服冲床还有其他的运转模式,但也不是所有的运转模式伺服冲床都可以做到,根据制造厂家的不同,伺服冲床的型号不同,有的可以做到,有的就不能做到。所以,在导入冲床时一定要十分慎重考虑、选择,在使用时也要正确地把握各种机能,正确地使用。如果使用方法不好,冲压机械就会被损坏,伺服电机或伺服电机的冷却风扇或控制装置都可能被破坏被烧损。

因此,一定不要设定使用说明书中没有记载的设定条件,严禁擅自使用伺服冲床的多种功能。