典型汽车车身件的冲压与模具技术

2012-09-12李永坤秦皇岛燕大汽车零部件制造有限公司

文/李永坤·秦皇岛燕大汽车零部件制造有限公司

典型汽车车身件的冲压与模具技术

文/李永坤·秦皇岛燕大汽车零部件制造有限公司

当今汽车制造业已进入了发展新阶段,尤其是汽车车身冲压制造工艺水平的不断进步,在很大程度上对汽车制造质量和成本产生直接而重要的影响。模块化冲压技术、新模具材料、先进加工制造技术,尤其是计算机辅助技术极大地促进了冲压技术的发展。

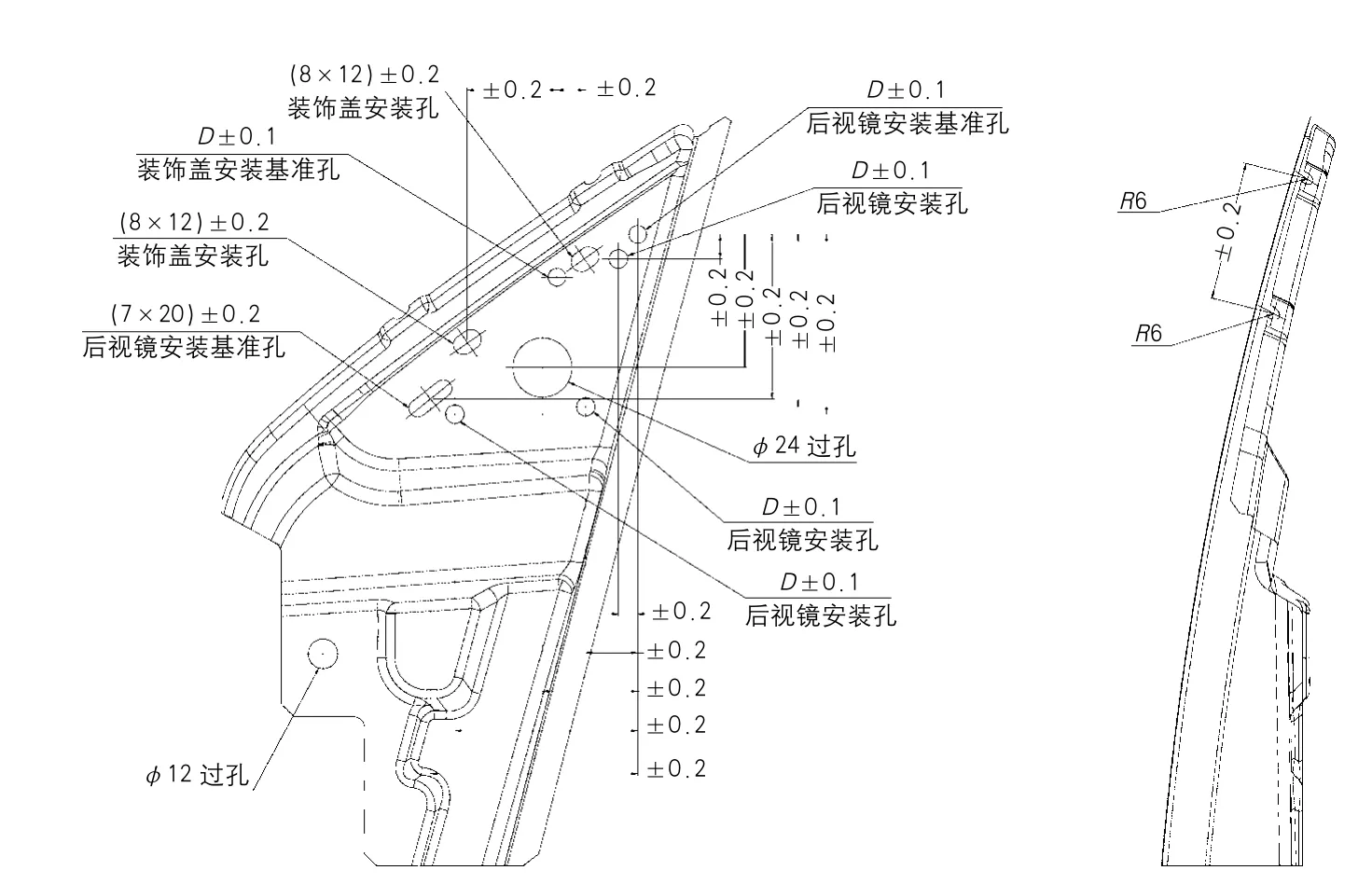

笔者将介绍目前汽车车身冲压工艺中的先进技术,并阐述当前冲压工艺的发展趋势。文章主要以汽车后视镜安装板(图1)的冲压成形为例,解析其冲压工艺的过程。

冲压工艺分析与模具设计

汽车后视镜安装板是车身上典型冲压件,精度要求比较高,如图1所示,零件上的孔径(D)、孔位公差要求都比较严格。所以,设计初期就需要充分考虑零件尺寸的精度要求、材料机械性能、材料利用率、设备实际使用情况、模具结构布局、模具制造维修成本等综合因素。经过综合考虑以上所有问题后,最终采用的冲压工艺整体方案为:拉延成形→修边冲孔→翻边整形冲孔→切边冲孔。

图1汽车后视镜安装板

拉延成形

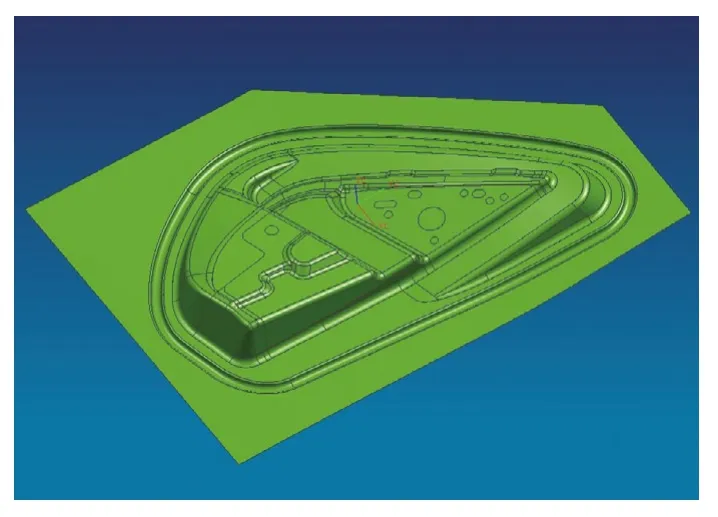

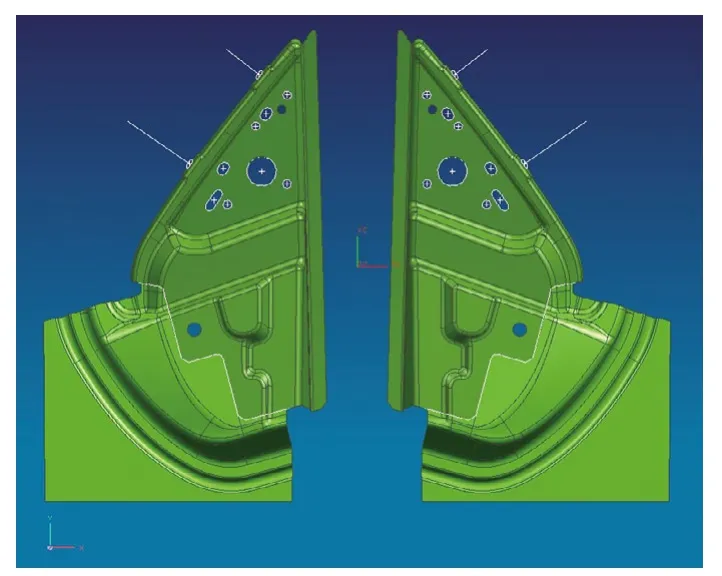

拉延成形属于第一道工序,先要确定工艺数模,这需综合考虑拉延方向、拉延深度、压料面的大小形状、拉延筋的位置及高度等因素,经过模拟分析,确立如图2所示的工艺数模。

图2拉延成形工艺数模

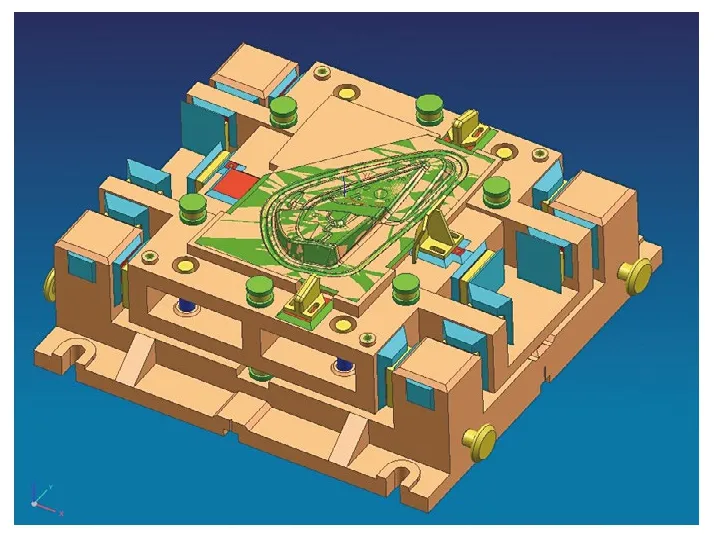

本道冲压工序采用单件拉延,左右共两套模具,均使用315t液压机。考虑到材料伸长率、抗拉强度等机械性能,拉延过程中材料的流动性,相比较左右件对称拉延而言,设计人员认为单件拉延更有利于拉延成形的实现。同时,经过计算,单件拉延材料利用率并不低于左右对称拉延材料利用率。基于以上考虑,模具结构设计见图3。这套模具采用了公司标准模块化设计,其中除了凸模、凹模、压边圈等小部分模具零件需重新设计,其余如上下模座、导柱导套、限位块、挡料块等都可以调用设计标准库,参数简单修改后进行装配即可。这种设计方式大大提高了工作效率、缩短了设计周期,同时使模具也具有良好的互换性,便于今后维修更换。

图3拉延成形模

修边冲孔

修边冲孔属于第二道工序,也要先确定工艺数模,图4即为修边冲孔工艺数模。

本道工序采用左右件对冲,这主要考虑到模具受力平衡情况、生产效率等。上道工序生产的工件是本道工序的毛坯,图4中白色实线是修边轮廓线和冲孔轮廓线,之所以加上冲孔是因为工件上的所有孔不在同一个平面上,而图4中的白色实线孔在这道工序可以与修边同时完成,相对减少了冲裁工序。模具结构如图5所示,这套模具和拉延成形模一样,使用了大量标准件,应用于400t冲床。

图4修边冲孔工艺数模

图5修边冲孔模

翻边整形冲孔

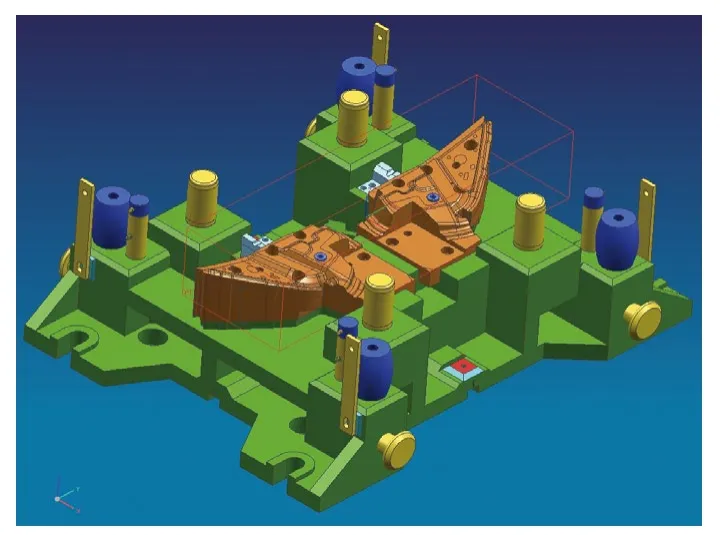

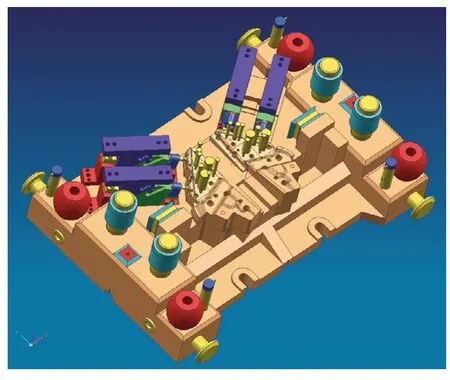

翻边整形冲孔属于第三道工序,工艺数模如图6所示。由于工件孔位关系,在这道工序设计人员设计在完成翻边整形的同时预冲孔,这样便于模具结构的合理布局,同时将此孔作为下道工序定位的基准孔采用左右件对称冲压,这样有利于模具受力平衡,同时提高生产效率。模具结构设计如图7所示。这套模具依然采用大量标准件,使用标准模块化设计,应用于500t液压机。

图6翻边整形冲孔工艺数模

图7翻边整形冲孔模

切边冲孔

切边冲孔是最后一道工序,工艺数模确定后就完成了工件的整套冲压工序,工艺数模确定如图8所示,模具结构设计如图9所示。这套模具仍然采用大量标准件,左右件对称冲压。同时,为保证孔位精度,模具结构采用侧冲形式,应用于400t冲床。以这套模具为例,在大批量生产过程中,由于冲裁模的特殊性,像冲头、凹模、斜楔等零件属于易损件,更换频次较高,所以模具采用模块化、标准化设计,非常有利于其零件的储备、更换、维修等后续生产维护工作。这套模具的结构充分体现了标准化设计的优越性,冲头、凹模、斜楔机构都采用了标准件设计,这样模具零件的互换性非常好,使用寿命也比较长,同时能很好保证工件的冲裁精度。

通过这四道冲压工序的生产,我们最终得到符合图纸精度要求的合格工件,实际产品见图10,该产品目前已经批量投入使用,应用于某汽车公司主打车型,累计生产了近50万套,工件质量稳定、可靠,得到了主机厂的认可。

冲压模具技术

图8切边冲孔工艺数模

图9切边冲孔模

图10工件实物产品

随着产品质量的提高,对模具质量和寿命要求越来越高。而提高模具质量和寿命最有效的办法,就是开发和应用模具新材料以及热处理新工艺,摸索先进的制造技术,不断提高模具的使用性能。

材料

制造冲压模具的材料有钢材、硬质合金、钢结构硬质合金、锌基合金、低熔点合金、铝青铜、高分子材料等。目前,制造冲压模具的材料绝大部分以钢材为主,常用的模具工作部件材料种类有碳素工具钢、低合金工具钢、高碳高铬或中铬工具钢、中碳合金钢、高速钢、基体钢以及硬质合金、钢结构硬质合金等。

模具材料的选取需要综合成本因素,本文提到的模具,除了拉延模外,其余模具的凸凹模均采用高碳高铬工具钢Cr12MoV。这种材料具有较好的淬透性、淬硬性和耐磨性,热处理变形很小,属于高耐磨微变形模具钢,尤其适合作为冲裁模具的刃口。拉延模具凸凹模采用钼铬铸铁,这种材料具有较好的淬硬性和耐磨性,热处理变形较小,能够浸入润滑油,具有自润滑作用,可有效地减轻拉延过程中的摩擦,且成本较低、容易加工。

热处理工艺

合理选取模具材料及实施正确的热处理工艺是保证模具寿命的关键。对用途不同的模具,应根据其工作状态、受力条件及被加工材料的性能、生产批量及生产率等因素综合考虑,并对上述要求的各项性能有所侧重,然后做出对钢种及热处理工艺的相应选择。

本文涉及到的冲裁模具凸凹模刃口,均采用真空热处理工艺,这种工艺具有零件变形小、淬火硬度均匀等优点。拉延模具凸凹模材料为钼铬铸铁,选用的表面淬火空冷热处理工艺,能实现较好的淬硬性、耐磨性,热处理变形小,并且热处理过后不用再精加工。

先进制造技术

模具制造技术的现代化是模具工业发展的基础。随着科学技术的发展,计算机技术、信息技术、自动化技术等先进技术正不断向传统制造技术渗透、交叉、融合,对其实施改造,形成先进制造技术。目前,较为先进的制造技术有高速数控铣削加工、慢走丝线切割加工、电火花加工、数控磨削及抛光加工。本文模具制造过程中,均采用了高速数控铣削加工,数控机床高速铣削的主轴转速为15000r/min,采用高转速、小进给量、小吃刀量加工方法,这样工件温升小,模具表面没有变质层及微裂纹,热变形也小,同时减少了后续磨削及抛光工作量。冲裁模具刃口采用慢走丝线切割加工,加工精度可达到±0.005mm,加工表面粗糙度R a为0.4~0.8μm,加工速度也非常高,不低于常用快走丝切割速度。同时,模具清根时运用电火花设备可加工出小圆角部位。

各种先进加工制造技术的应用,最终保证了模具的加工精度和质量,同时也大大缩短了模具制造周期,减少了研磨调试工作量。先进制造技术及制造设备的广泛应用,推动了模具制造业的快速发展。

汽车冲压技术的发展趋势

汽车冲压工艺设计应根据产品形状结构、工艺性、模具制造的合理性、均衡性及成本最低化原理,来建立优化决策机制,制定产品的工艺路线、任务分配及详细工艺设计。汽车冲压工艺设计是一个过程性设计,要通过经验和知识对产品信息不断分析来完成,其设计结果需要检验评价。通过设计→评价→再设计的迭代过程来实现最优设计,是汽车冲压工艺设计发展的重要方向。目前,可以说CAE技术已成为冲压件工艺设计的检验工具和工程人员修改工艺设计的有力依据。依靠CAE的结果来指导工艺设计,进而实现工艺的自适应设计将是今后的重点研究领域。

结束语

随着制造业、汽车工业全球化、网络化和虚拟化的不断深入,汽车冲压工艺技术和模具技术的发展已与先进制造技术、智能技术、电子信息及计算机集成技术等众多学科相互交叉、紧密结合。混合智能新技术将是解决该领域问题的一个发展途径,如KBE技术、工艺决策推理机制、人工神经网络(ANN)、遗传算法(GA)、Petri网等智能化技术及并行工程、CIMS思想等的混合决策技术和多智能体技术基础上的综合智能体系,这也是行业技术人员今后努力研究和探索的方向。

李永坤,工装制造部部长。主要从事冲压、辊压、拉弯工装模具的设计开发与制造,同时从事辊压、拉弯设备的创新与研发,主持完成了企业辊压、拉弯等专用成形设备的自主化。