汽车覆盖件模具表面处理技术

2012-09-12刘年贵江铃五十铃汽车有限公司

文/刘年贵·江铃五十铃汽车有限公司

汽车覆盖件模具表面处理技术

文/刘年贵·江铃五十铃汽车有限公司

汽车表面覆盖件成形过程中易产生拉伤质量缺陷,模具表面处理方法是解决此缺陷的有效措施。此外,模具补焊方法也可以提高模具表面质量、生产效率、模具使用寿命、降低维护成本和提高产品质量的可靠性。

模具表面处理技术应用背景

在当今激烈的汽车市场竞争中,对汽车质量提出了更高的要求,尤其是表面覆盖件,模具经过长期使用,表面形成凹槽、拉痕、砂孔,产品拉伤质量缺陷频繁发生,质量得不到有效保证,生产难度不断加大,使工厂受到了前所未有的压力。

模具表面处理,是解决产品拉伤质量缺陷的有效途径。一般来讲,模具表面处理方法通常有三种,包括电镀、TD处理、熔射,这三种模具表面处理方法各有利弊,运用得当可以成为解决产品拉伤质量缺陷的有力措施。模具表面处理的前提是,要求模具拉延筋光顺、模具表面无砂孔、积瘤、凹坑、裂纹等缺陷,基于此补焊方法就显得尤为重要。

产品拉伤,主要是由于模具表面质量缺陷引起。模具存在表面缺陷,因产品在流动过程中与模具表面缺陷(如砂孔、积瘤、凹坑、裂纹等)受力摩擦,产品表面像被“利刀”刮擦,表面就形成了一道道的刮痕。模具经长期使用,开裂、损坏现象时有发生,且原先隐藏的砂孔由于长期磨损而逐渐显露,致使产品拉伤严重,产品质量无法得到保证,增加产品返修成本。

模具因维修不当、补焊方法不当导致的气孔、裂纹,造成模具本体一而再地被破坏,补焊方法引发了一轮新方法的思考与实践探索。经过长期思考、现场观察与经验积累,需要总结目前补焊方法的误区与正确补焊方法,为下一步的模具表面处理提供坚实的基础。

三种模具表面处理方法

电镀

电镀也称镀铬,利用电解原理使金属(铬)沉积在制件表面,形成均匀、致密、结合力良好的金属(铬)层。电镀处理,主要优势在于:模具表面覆盖一层厚10μm(R角部位20~40μm)左右的金属铬皮膜,铬层均匀,表面光洁度得到极大改善,有利于板料成形;铬层皮膜硬度800~1000HV,具有较高的耐磨性能,可有效解决拉伤,减少包点发生率;电镀处理过程中温度低,在100℃以下,不会使电镀模具发生扭曲变形,极大地保证了模具原始状态,减少了后期模具调试工作;电镀后模具可反复进行电镀处理,可有效保护模具本体,提高模具使用寿命。

但电镀也存在不足之处,主要表现在:对于产品料厚超过1mm的高强度钢板类成形模具,电镀寿命大打折扣;经过一段时间的使用后,镀层会逐渐剥落,需定期进行电镀处理,相对于其他表面处理方法,成本较高;当模具使用Ni或Cr含量超过35%的焊条补焊后,金属铬无法附着,不能形成铬层皮膜。

TD处理

TD处理即高温盐处理法,是一种高温处理技术(温度850~1050℃),将钒加热使其扩散,利用素材中析出的C,形成皮膜。TD处理的主要优势在于:覆层皮膜具有超高的硬度,如常用的碳化钒覆层硬度高达3200HV,具有超高的耐磨性、抗粘结性能;覆层与母材结合力高,远优于镀铬和熔射,以及各类低温物理气相沉积(PVD)或化学气相沉积法(CVD)。

但TD处理技术也有一定的局限性,主要表现在:仅限于SKD11或Cr12MoV类材料,其他材质的镶块处理后效果不明显;镶块经高温处理后,扭曲变形严重、难以控制,镶块拼缝间隙明显增大,不适于用外板件模具;不适用于有补焊或有隐藏裂纹的镶块,这是因为TD处理后镶块极易断裂或裂纹扩展,甚至可能会造成模具报废。

熔射

熔射是将高硬度材料以超高速度喷射,使其与基材表面相结合的技术,形成更致密、密着力更大的皮膜。一次性形成保护膜的厚度大约为20μm,为了使其更耐磨以及防止擦伤,一般会最终叠加到50~100μm。通常,同一表面会进行2~3次熔射作业。熔射处理的主要优势在于:熔射皮膜主要材料为WC和合金陶瓷材料,其表面硬度可达1000~1200HV,具有超高的耐磨性;对母材无任何限制,铁系母材均可进行熔射处理;熔射颗粒接触母材温度只有130℃,避免高温造成母材变形;母材可根据需要进行局部熔射处理,减少了不必要的成本投入。

熔射的局限在于,熔射后手工抛光,很难达到公差在20μm内的精度要求。且在熔射前期,模具必须经过喷砂处理,极有可能将母材隐藏的砂孔显露、裂纹扩展,甚至造成模具龟裂,产品拉伤更严重。

表面处理技术的比较

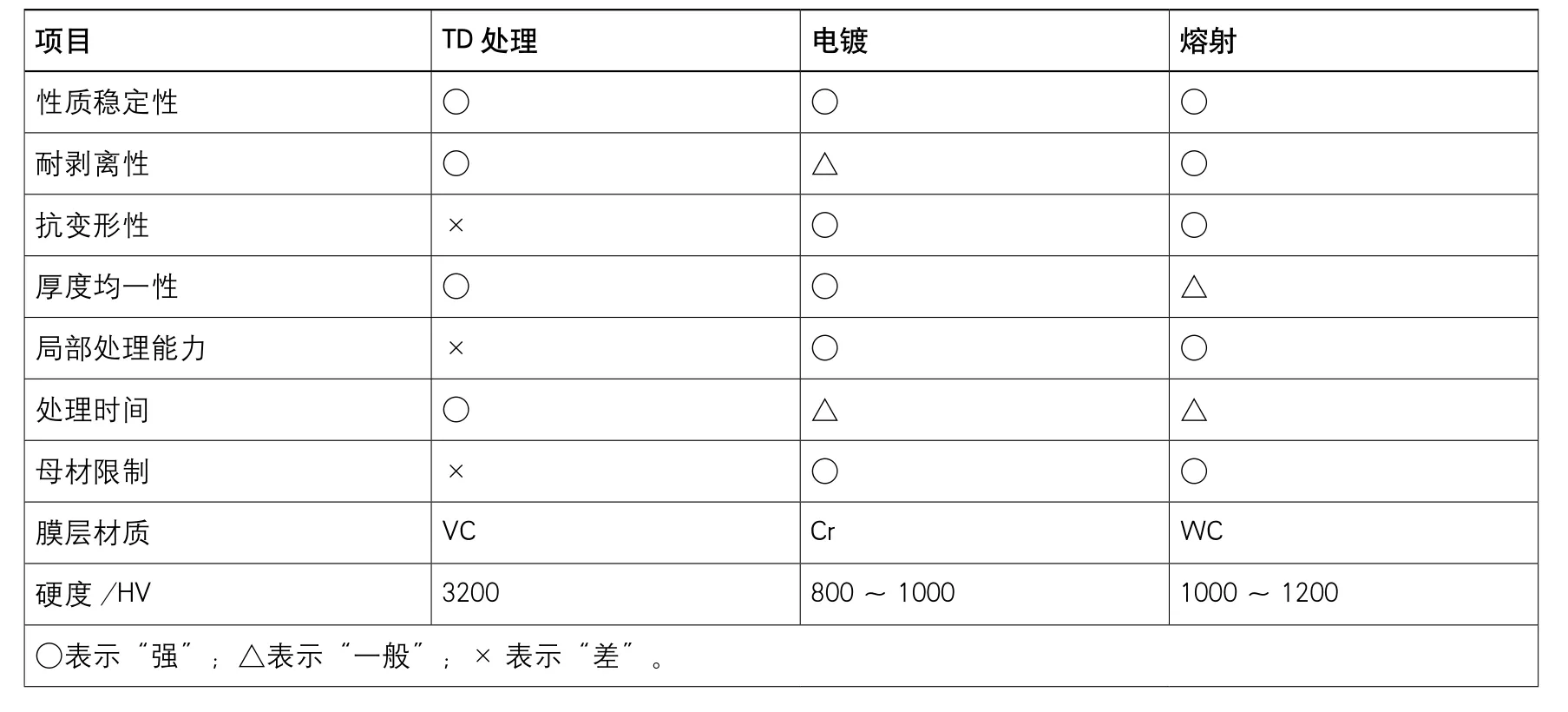

三种表面处理技术的比较见表1。

表1三种表面处理技术的比较

表面处理技术结合运用

经过试验验证,模具在以下几种情况时,三种表面处理技术可相互结合运用、取长避短。具体包括:

⑴材质为Cr12MoV、SKD11类镶块结构内板件模具,优先采用TD处理技术,也可采用熔射技术,均可达到理想效果。

⑵母材有大量隐藏的砂孔和裂纹时,补焊后仍无法消除以上缺陷,外板和内板件模具均可采用电镀技术,但要注意补焊焊条材质。

⑶母材有大量隐藏的砂孔和裂纹时,经过补焊消除了以上缺陷后,内板件模具优先采用熔射技术,外板件模具优先采用电镀技术,成形凸模只允许使用电镀。

⑷在运用电镀和熔射技术时,母材不允许使用电火花补焊,因为电火花补焊附着力差且浅,熔射前的喷砂处理会将原补焊点全部打落,且电火花的焊条材质是纯Ni,电镀效果差,不能形成电镀皮膜。

补焊易出现的问题及解决措施

经过长期使用,模具表面形成砂孔、积瘤、凹坑、裂纹等缺陷,致使产品出现拉伤等质量问题。通过日常维护补焊,不能消除以上模具缺陷,即使有模具表面处理技术,也很难达到预期效果。所以补焊不仅要满足最基本要求,还需注意细节,这会最终决定补焊效果。下文就分析补焊过程中容易出现的问题,提供一些建议。

⑴补焊开V形槽,补焊后有尖角,易产生应力集中造成开裂,正确方法是开U形槽,可降低开裂风险。

图1开槽过多

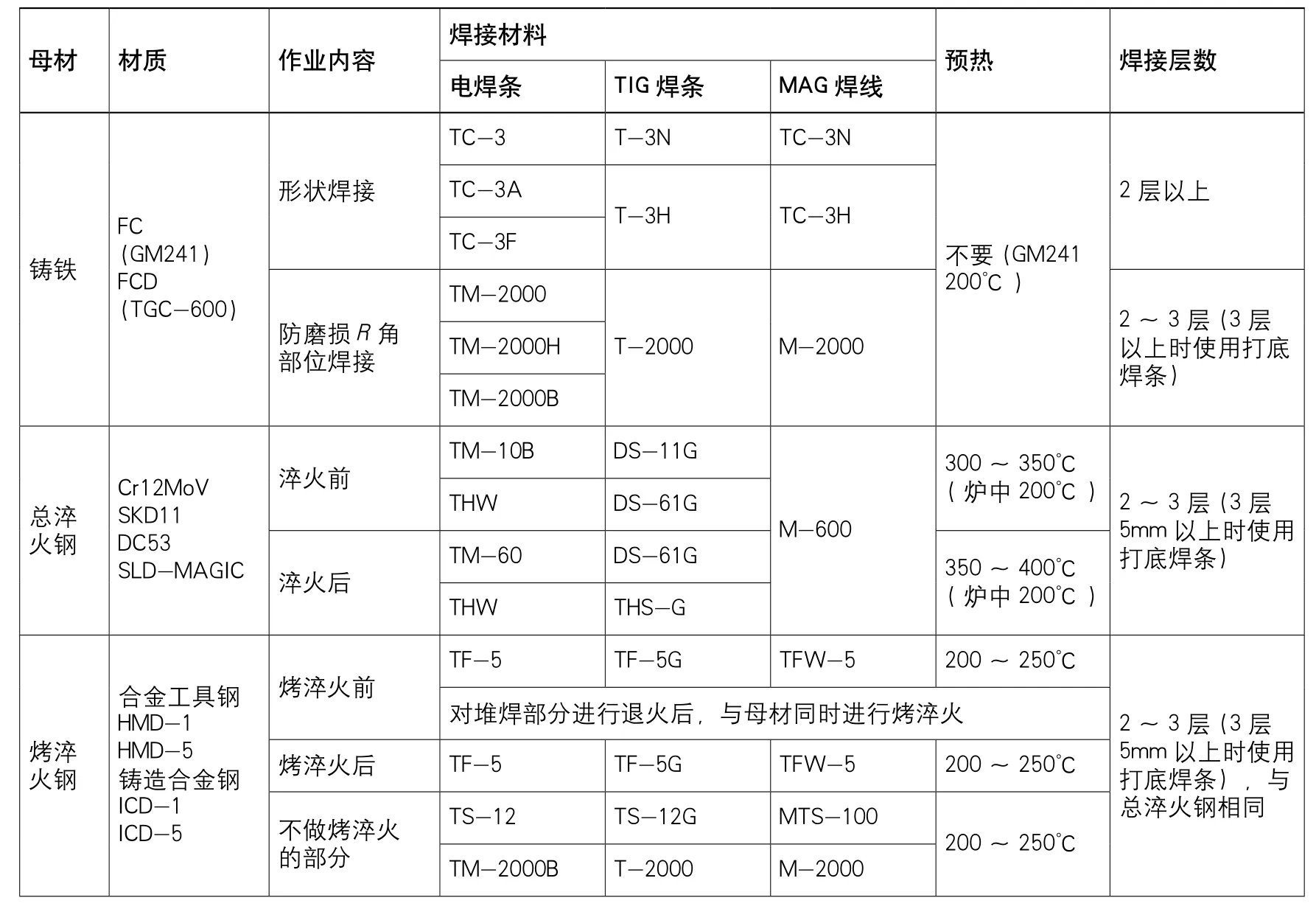

表2冲压模具的焊条使用分类

⑵开槽后用乙炔火焰高温烘烤除油,补焊后析出的C不利于焊条与母材结合。开U形槽后,用乙炔火焰外焰烘烤,且喷嘴离模具的距离为60~100mm,温度控制在180~200℃。温度一旦过高,模具会析出黑色C粉末,影响焊条与母材结合。

⑶烘烤除油后,不宜在离U形槽非常近的位置涂抹红丹粉。涂抹红丹粉是为了阻碍焊渣与母材结合,但红丹粉与U形槽距离太近,补焊过程中红丹粉遇高温后产生气体易产生气孔,这与电焊车间不允许使用电风扇和冷气的道理一样。

⑷补焊后,敲打力度不够、无方向性。补焊后立即敲打,敲打是为了消除应力,增大焊接处密度、消除气孔,敲打力度不够很难达到预期效果,敲打至扁平状,且敲打应从后往前。

⑸附近多处补焊,开槽过多,容易造成多处开裂,见图1。补焊位置太近,再次补焊影响边缘已焊部位,增加裂纹产生的几率。可以在位置很近的部位开一个大槽,再进行补焊。

⑹使用高硬度焊条补焊,误以为不易拉伤,反而易产生裂纹、气孔。使用高硬度焊条补焊,在冷却过程中,补焊部位与母材冷却速度不一致,导致裂纹、气孔的产生。焊条的使用,建议使用与母材材质一致的焊条,不同的材料使用不同的焊条,具体情况可参考表2。

结束语

模具表面处理技术在日本汽车行业、钢铁行业中运用纯熟,是解决产品拉伤质量缺陷、提高模具使用寿命,降低维护成本的一种手段,也是我国未来汽车模具行业发展的趋势、时代发展的必然。模具的补焊修复方法的正确与否,关系着模具表面处理效果的好坏,关系着产品拉伤能否一次性解决,同样也关系着后期的模具维护保养,补焊过程中的细节决定着模具补焊后的状态,还需要做进一步的研究和探索。