摆杆约束往复活塞式无油润滑空气压缩机的研究

2012-07-25耿葵花耿爱农李辛沫陈君立阮勤江

耿葵花 耿爱农 李辛沫 陈君立 阮勤江

1.广西大学,南宁,530004 2.五邑大学,江门,529020 3.浙江鸿友压缩机制造有限公司,温岭,317523

0 引言

基于传统曲柄连杆机构的往复活塞式空气压缩机,因其连杆在工作时相对于气缸存在不小的摆动幅度,结果派生出活塞对气缸的侧压力和换向拍击,是造成压缩机较大摩擦损耗和机械噪声的一个重要原因。对于广泛应用于医疗、食品和装饰等行业的摇摆往复活塞式无油润滑空气压缩机来说,由于活塞跟随连杆一起进行摇摆往复运动,因此活塞与气缸之间的侧压力和换向拍击尤为剧烈[1-2],是导致该类压缩机工作噪声大和密封环寿命短的主要根源,同时也是至今尚未完全解决好的老大难问题。鉴于此,本文从改善活塞运行方式入手,借助一个摆杆机构来约束活塞以近乎直线往复的状态进行工作,缓解了活塞对气缸的侧压力和拍击强度,有效地提高了密封环的可靠性,降低了压缩机的机械噪声。

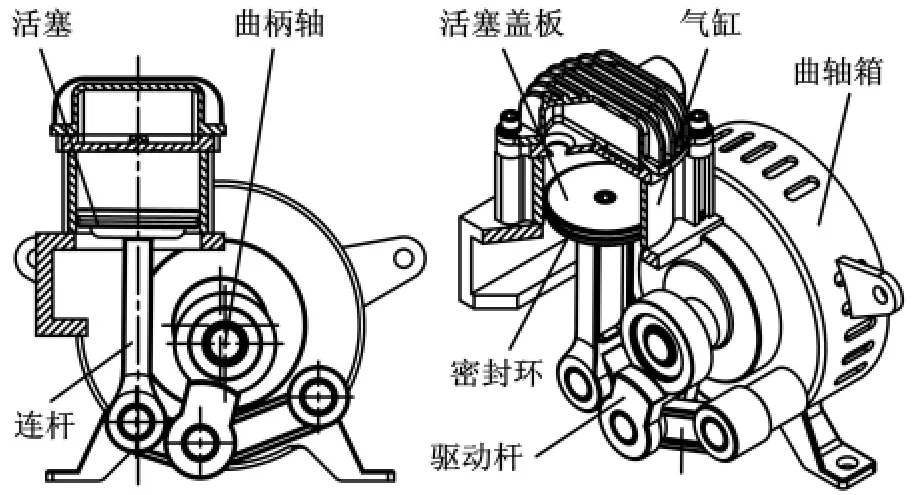

1 新型压缩机的结构及原理

具有摆杆约束特征的新型空气压缩机的结构如图1所示,它的主要零部件有气缸、活塞、连杆、摆杆、驱动杆、曲柄轴和曲轴箱等。其中活塞的本体与连杆做成一体结构,密封环呈皮碗状并被活塞盖板压紧在活塞的本体上。为了实现无油润滑,密封环采用具有自润性的材料充填聚四氟乙烯(PTFE)制作。与传统摇摆往复活塞式压缩机不同,新型压缩机增设了一个摆杆机构,该机构由一根驱动杆和一根摆杆所组成,此时的曲柄轴不再直接驱动连杆,而是通过驱动杆驱动摆杆,再由摆杆驱动连杆和活塞,因此新型压缩机的连杆和活塞均受到摆杆机构的约束。

图1 新型空气压缩机结构示意图

为了布局紧凑,摆杆机构被设置在曲柄轴的下方,同时气缸相对于曲柄轴的轴线实行偏置设置,目的是使摆杆有尽可能长的长度,以利于获得更好的直线约束效果。与同规格的传统摇摆往复活塞式无油润滑空气压缩机相比,新型压缩机由于连杆下移而使得整机高度降低,因而体积变得更加紧凑。由摆杆、驱动杆、曲柄轴和曲轴箱构成了一个典型的平面四杆机构,曲柄轴的旋转运动转化为摆杆的摆动运动,摆杆的摆动又通过连杆转化为活塞的往复运动,从而实现压缩机工作腔容积的周期性改变。不难发现,摆杆的两个摆动极限位置分别对应着活塞运行的上止点和下止点。连杆及活塞相对于气缸的摆动幅度除了与连杆的长度有关之外,还取决于摆杆的摆幅和杆长,而摆杆的最大摆幅同时又决定了活塞的行程。平面四杆机构通常具有急回特性,本文为改善摆杆机构的受力状况,将急回行程与压缩机的进气行程呼应设置。

2 新型压缩机机构特性分析

2.1 几何参数计算分析

图2所示为新型压缩机几何计算模型。设曲柄轴回转中心为O、摆杆摇摆中心为O′、两中心距离为h,曲柄半径OA为r,连杆PQ长度为L,驱动杆AB长度为l,摆杆摆臂O′B为R,摆杆长度O′Q为L′。将摆杆摆动对称线K水平设置,气缸轴线O1垂直设置。设摇摆中心O′与轴线O1的距离为H,则当摆杆机构分别处在两个摆动极限位 置 Ⅰ(O′B′Q′、A′B′、OA′)和 Ⅱ(O′B″Q″、A″B″、OA″)时,活塞处在上止点P′和下止点P″的位置,与之对应的是活塞行程为S、摆杆机构极位角为θ、摆杆最大摆角(∠Q′O′Q″或 ∠B′O′B″)为φmax。

图2 新型空气压缩机几何计算简图

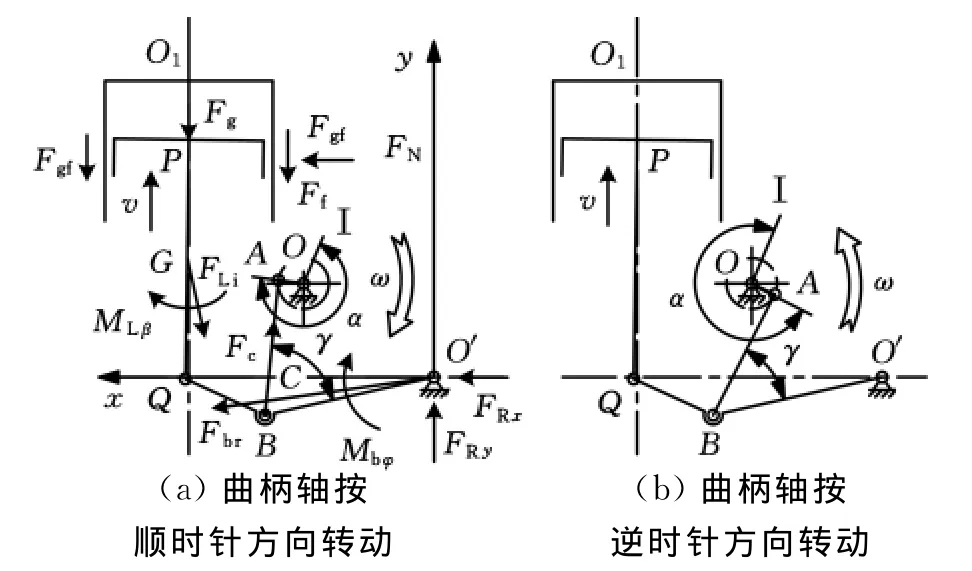

图3 活塞连杆及摆杆的受力示意图

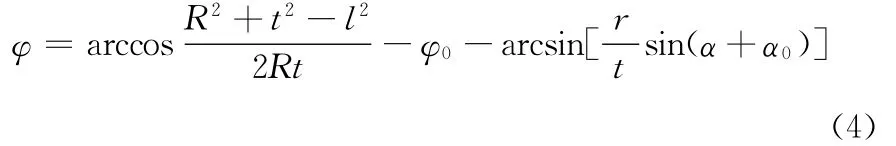

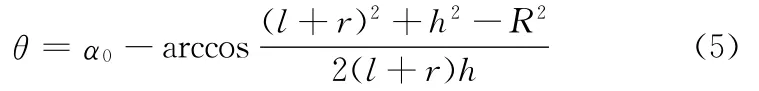

为保证驱动杆在压缩行程时对摆杆有尽可能大的传动角γ(图3),令曲柄OA按顺时针方向转动(图3a)。设曲柄OA从上止点Ⅰ转过角度α时,对应活塞顶形心P从上止点P′下移距离x,连杆相对于气缸轴线O1的摆动角度为β,摆杆的摆动角度为φ。设 ∠O′OB′=α0、∠OO′B′=φ0,则其大小为

在 △O′OA中,令O′A=t,则有

于是在△O′AB中,易求出φ与α的关系式:

另外,摆杆机构的极位角θ为

摆杆的最大摆角φmax为

驱动杆的传动角γ(图3)为

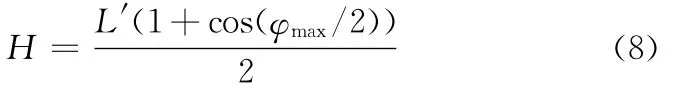

为使连杆摆幅最小,本文将进气行程和压缩行程的连杆最大摆角βmax取相同值,则H满足

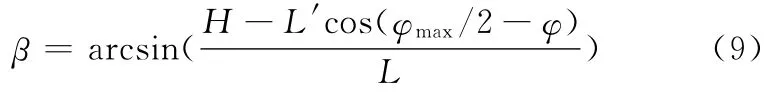

导出的连杆摆动角度β为

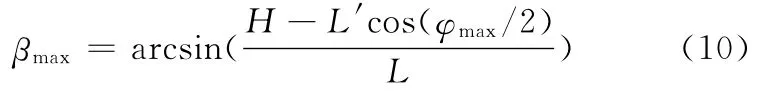

连杆的最大摆动角度βmax为

在满足式(8)的前提下,易证明活塞行程S为

活塞的位移x为

压缩机工作腔的体积Vα为

式中,D为活塞的直径。

图4所示是根据式(9)算出的连杆摆角β的变化曲线,其具体结构及运动参数详见3.1节。为了进行比较,图4中还给出了目前产品中同转速、同缸径和同排量的传统摇摆往复活塞式压缩机的连杆摆角β的变化曲线(其曲柄轴半径r=15mm、连杆长度L=119mm)。容易看出,新机型的β曲线非常平坦,且其波动幅度远小于传统机型,特别是它的最大摆角βmax仅为0.42°,只有传统机型最大摆角的5.8%,亦即新型压缩机的连杆及活塞在摆杆机构的约束下,其运动确实接近直线往复运动,换言之,活塞对气缸的冲击力不大。

图4 压缩机连杆摆角β的变化规律

2.2 摆杆机构受力分析

增设摆杆机构后,压缩机的受力状况稍变复杂。若以活塞、连杆和摆杆作为研究对象(图3),则它们受到的作用力分别有:气体作用力Fg和由其引起的密封环外胀贴合气缸而产生的摩擦力Fgf,活塞连杆组件的移动惯性力FLi和摇摆惯性力矩MLβ,气缸产生的侧压力FN及其派生的摩擦力Ff,摆杆的离心惯性力Fbr和摇摆惯性力矩Mbφ,摆杆支座对摆杆的约束反力FRx和FRy,另外,还有驱动杆作用给摆杆的驱动力Fc。

(1)气体作用力Fg及其派生的摩擦力Fgf。Fg的方向沿连杆杆身并指向摆杆Q点。设压缩机工作腔内压力为pc,则

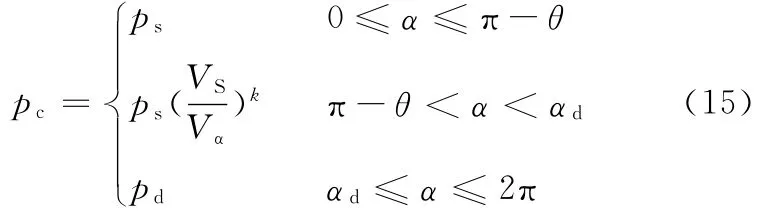

压力pc与压缩机的工作过程有关,可用热力学方法进行求解[3]。设进气压力为ps,排气背压为pd,排气时对应的曲柄轴转角为αd,则

式中,k为空气在压缩过程中的多方指数;VS为压缩机工作腔在下止点时的体积。

因密封环与气缸接触线呈椭圆状(椭圆周长近似算式参见文献[4]),所以摩擦力Fgf的计算式为

式中,μ为密封环与气缸的摩擦因数,对于PTFE,其数值大小与载荷和速度有关[5-7],可取μ为0.12~0.15;δ为密封环张口深度。

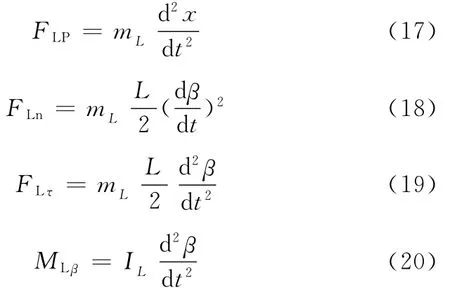

(2)活塞连杆移动惯性力FLi和摇摆惯性力矩MLβ。活塞连杆组的运动为平面运动,为简化起见将其视为均质杆。移动惯性力FLi通过质心G。因G点加速度等于P点加速度与G点绕P点切向加速度及法向加速度的矢量和,故移动惯性力FLi可以分解为与轴线O1平行的FLP、与连杆PQ杆身重合的FLn和垂直杆身的FLτ,诸力大小算式为

式中,mL、IL分别为活塞连杆组件的质量和绕P点的转动惯量。

(3)气缸侧压力FN及其派生的摩擦力Ff。气缸侧压力FN及其派生的摩擦力Ff是影响机械噪声和密封环可靠性的重要因素,可利用达朗贝尔原理对受力后的活塞连杆组件进行处理,然后再对Q点取矩的方法,求出它们的大小,其表达式为

(4)摆杆离心惯性力Fbr和摇摆惯性力矩Mbφ。摆杆离心惯性力Fbr沿O′C并经过摆杆的质心C(图3a),与活塞连杆相似,也假设摆杆为均质杆,其表达式为

式中,mb、Ib分别为摆杆的质量和转动惯量;rb为摆杆质心到摇摆中心O′的距离。

摆杆角速度和角加速度均与曲柄轴转速ω相关。

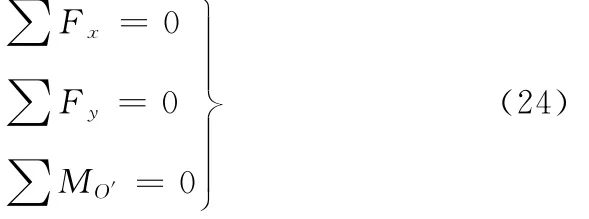

(5)驱动杆作用力Fc及摆杆支座反力FRx和FRy。为了简化计算,将驱动杆AB的质量分解为两部分:大头质量并入曲柄轴,并跟随A点作匀速圆周运动,小头质量并入摆杆,并跟随B点作摇摆运动。于是驱动杆AB可视为二力杆,其受力方向沿其杆身方向。求出活塞连杆组件施加在Q点的作用力后,可据其列出摆杆的受力方程:

依照上述各式,不难计算出反映活塞敲缸强度的FN、反映摆杆和驱动杆载荷的Fc等。图5所示为新型压缩机与同规格传统摇摆活塞压缩机气缸侧压力FN的比较,其中,FN曲线正负交替时意味着活塞发生换向。容易看出,采用摆杆机构后气缸侧压力FN的幅值明显减小,即活塞的敲缸现象得到了缓解。

图5 新机型与传统机型气缸侧压力FN的比较

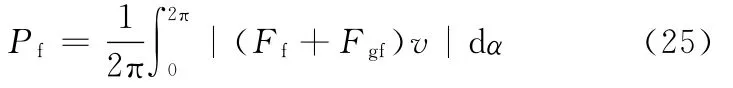

进一步,还可计算出一个工作循环内密封环与气缸之间的平均摩擦耗功Pf,其算式为

式中,v为活塞速度,可通过对式(12)求导得出。

计算结果表明,新型压缩机的平均摩擦耗功为88W,而与之相同规格的传统型压缩机的摩擦耗功为95W,亦即新机型摩擦耗功减小了7.4%。这一结果源于新型压缩机的活塞连杆摆动幅度减小的缘故。

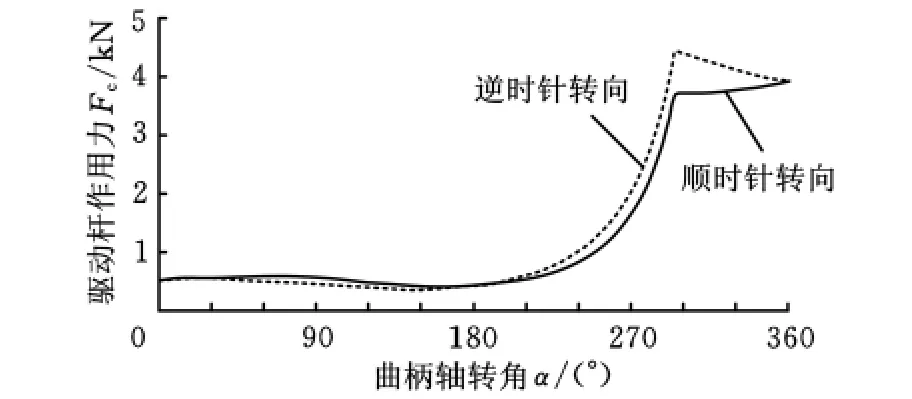

需要指出的是,曲柄轴的转向对摆杆机构的受力状况有较大影响,图3a为曲柄轴按顺时针方向转动的情形,图3b为曲柄轴按逆时针方向转动的情形。显然,在同一压缩行程时刻,驱动杆对摆杆的传动角γ差别很大,亦即它们的受力状况不同。图6所示为曲柄轴在不同转向下驱动杆作用力Fc的计算结果,两者的变化规律明显不同,当曲柄轴顺时针转动时,摆杆机构的缓进行程正好对应着压缩机的压缩行程,此时驱动杆的传动角γ较大,其作用力Fc的峰值比逆时针运转时的峰值低大约10%,说明曲柄轴顺时针转动时摆杆机构的受力状况较好。由此获得的提示是,摆杆机构的缓进行程宜呼应压缩机的压缩行程,或者说摆杆机构的急回行程,对应压缩机的进气行程进行设置为最佳。

图6 曲柄轴旋转方向对驱动杆作用力Fc的影响

3 新型压缩机设计实例介绍

3.1 压缩机设计参数及布局

设计并制作了若干款摆杆约束往复活塞式无油润滑空气压缩机。图7是其中一款样机的实物照片,它的设计参数为:转速n=2890r/min,理论排量VH=0.25m3/min,排气压力pd=0.8MPa,气缸直径D=60.8mm,曲柄轴半径r=9.18mm,连杆长度L=86.5mm,驱动杆长度l=49.1mm,摆杆摆臂半径R=62.7mm,摆杆长度L′=90.0mm,摆杆摇摆中心与气缸轴线的距离H=89.4mm,摆杆摇摆中心与曲柄轴旋转中心的距离h=58.1mm。

图7 新型空气压缩机实物照片

图7的新型压缩机采用立式布局,并采用直联电机方式驱动。增设的摆杆机构布置在曲柄轴的下方,另外,气缸相对于曲柄轴的轴线(亦即电机轴轴线)实行偏置设置,这样有利于缩小压缩机的体积,新机型的整机高度为186mm,较同规格传统机型高度246mm压缩了60mm,压缩幅度达24%。在两者宽度尺寸相同的前提下,高度压缩24%,对于缩小压缩机的体积非常有意义。因其可以减小装箱尺寸和降低运输成本,尤其对于出口产品来说,能大大增加集装箱的装货数量,节省昂贵的运输费用。在平衡方面,新型压缩机与传统机型一样也采用过量平衡法,即在曲柄轴上设置了一个过量的离心平衡块,以此来平衡部分活塞连杆组件所产生的一级往复惯性力。考虑到摆杆也会派生出惯性力,所以平衡块过量质量的大小及方位与传统机型略有不同,可通过实验来加以确定。为了获得无油输出压缩空气的效果,新型压缩机的曲轴箱内不放置润滑油,此时摆杆机构各关节的润滑主要依靠含油轴承解决。无疑,增设摆杆机构固然能缓解活塞对气缸的敲击强度,且能减小压缩机的体积。但是,与传统机型相比,新型压缩机增加了驱动杆、摆杆、轴承和摆杆轴销等5个零件,零件数大约增加了13%,而其制作及装配成本大约增加了7%。由于运动零件的增加,使运动机构变得复杂,相应地会增加压缩机的使用维护成本。

3.2 压缩机的试验及讨论

对实物样机进行了试验,结果如表1所示。其中传统机型指同转速、同排量和同缸径的传统摇摆往复活塞式空气压缩机。新旧两种机型所使用的气缸、密封环和空滤器等均相同。表中密封环寿命指密封环在失效前累计的有效运行时间,失效包括各种损坏、磨损过度和充气时间超标等。另外,表1中所列噪声是指压缩机在工作时的整机运行噪声,它包括进气及排气噪声、电机噪声、冷却风扇噪声和机械噪声等。由表1数据可以看出,新机型的噪声降低了1dB(A),密封环的寿命提高了约10%,这是活塞连杆在摆杆机构的约束下摆幅减小而带来的积极效果。此外,从样机试验的情况看,摆杆机构未见异常,说明其工作是可靠的。

表1 新型压缩机与传统压缩机性能对比

为了了解活塞敲缸对压缩机机械噪声的影响,测试了新旧两种机型压缩机在空载运行时的噪声值。具体做法是首先拿掉缸盖和阀座,然后测试压缩机的运行噪声值,此时已完全排除掉进气及排气噪声的影响。试验发现,新型压缩机的空载噪声值为71dB(A),传统机型压缩机的空载噪声值为73dB(A)。上述结果表明,两种不同运行姿态的活塞连杆布局,其对噪声的贡献值明显不同。虽然压缩机没带载荷,但仍能从一个侧面证实摆杆约束机构的确能缓解活塞的敲缸强度,减小压缩机的机械噪声。

4 结束语

采用摆杆机构对连杆及活塞进行约束,可以明显地减小活塞及连杆对气缸的摇摆幅度,有效缓解活塞及密封环对气缸的敲击强度,降低压缩机的机械噪声,提高密封环的使用寿命。同时,通过合理地布局设计,明显地减小了压缩机的体积,节省了整机的包装及运输成本。另外,从改善摆杆机构受力状况的角度出发,宜将摆杆机构的缓进行程与压缩机的压缩行程呼应设置。当然,摆杆机构的使用必然会增加压缩机的零部件数量,使其运动机构变得复杂,维护成本增加。总体上看,摆杆约束往复活塞式无油润滑空气压缩机是一款优点和缺点均十分鲜明的新型压缩机,尚需在今后的实践中进一步探索和改进。

[1]耿爱农,耿葵花,李辛沫,等.新型摇摆活塞式无油润滑空气压缩机的研究[J].中国机械工程,2011,22(18):2186-2190,2202.

[2]黄壮伟.新型摇摆活塞式压缩机的力学分析[J].机电工程技术,2002,31(1):27-28.

[3]郁永章,孙嗣莹,陈洪俊.容积式压缩机技术手册[M].北京:机械工业出版社,2000.

[4]《数学手册》编写组.数学手册[M].北京:人民教育出版社,1979.

[5]陈战,王家序,郑小光,等.聚四氟乙烯工程材料的摩擦磨损性能研究[J].机械工程学报,2002,38(4):74-77.

[6]杨学宾,晋欣桥,杜志敏,等.无油润滑空压机填料密封环的摩擦特性[J].机械工程学报,2009,45(7):114-119.

[7]杨学宾,晋欣桥,杜志敏,等.往复式无油润滑压缩机填料密封的摩擦力研究[J].上海交通大学学报,2009,43(4):669-673.