游梁式抽油机曲柄销接触压力分析

2021-04-19朱兆见

朱兆见

(胜利油田高原石油装备有限责任公司,山东 东营257000)

0 引言

游梁式抽油机结构简单、制造容易、维修方便、工作可靠,是我国目前应用最广泛的抽油机。曲柄销作为游梁式抽油机的关键零件,一旦损坏断脱,会严重影响油田生产,甚至发生重大设备事故。因此曲柄销的设计应对曲柄销的工况及应力分布情况有详细的了解。笔者通过SolidWorks软件建立了曲柄销的力学模型,以640-365-192型抽油机为例对曲柄销进行分析,计算曲柄应力分布情况,再运用SolidWorks软件中的Simulation模块对曲柄销总成进行分析,求解曲柄销上的应力分布情况,验证理论计算的有效性。同时,对按“松压”理论计算预紧力的方法提出了质疑,指出了该计算方法存在的问题。

1 曲柄销螺母预紧力计算

曲柄销总成的结构如图1所示,主要由曲柄销、锥套、曲柄销螺母及曲柄体等零件组成。根据文献[1]所述,要保证曲柄销连接的可靠性,防止曲柄销的松动或转动,必须保证曲柄销与锥套结合面的最小压力大于零,最大压力不超过许用压力。以640-365-192型抽油机为例,作用在单根曲柄销上的最大连杆力R=192.5 kN。

图1 曲柄销总成结构简图

在拧紧螺母后,若曲柄销内产生轴向拉力S0,则当尚未有外载荷作用时,在锥套与曲柄孔的接触面上将产生均匀的压力:

式中:LP为连杆力作用线到锥套大端距离,即悬臂长度,mm;L0为锥套与曲柄孔的配合长度,mm;d0为锥套外径,mm。

对于640-365-192型抽油机,LP=115.75 mm,L0=160 mm,d0=140 mm。则Δqmax=45.65 MPa。

为保证接合面间不致产生松动,最小压力应大于零,即qmin=q0-Δqmax>0。

为避免结合面过早损坏,最大压力应不超过许用压力。对于铸铁曲柄及锥套,许用压力[q]=140 MPa,则qmax=q0+Δqmax≤[q]。

取q0=50 MPa。曲柄销预紧力为

式中:α为曲柄销锥度角,α=1.7899°;μ为接触面摩擦因数,取μ=0.15。

2 有限元分析

2.1 建模及网格划分

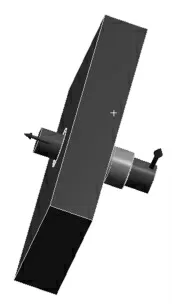

曲柄销、锥套和曲柄体间的受力属于非线性接触问题,在分析时应建立合理的模型和设定必要的接触参数。在SolidWorks中建立曲柄销总成装配体模型,考虑到本文只关注曲柄销及锥套的应力分布情况,对曲柄体简化处理,保留锥套孔等必要结构,建模后对不同零件按实际赋予各自的材料属性。最终生成的曲柄销模型及网格图如图2所示。划分网格后整个模型共38 334个节点,23 534个单元。

2.2 载荷及约束条件

如上文所述,抽油机单侧连杆最大拉力为192.5 kN,曲柄销螺纹上的预紧力为637.743 kN。设置曲柄体四面为固定约束,曲柄销螺母侧施加位移约束,轴向位移为0,如图3所示。

曲柄销与锥套、锥套与曲柄体添加无穿透接触,同时设置曲柄销和锥套、锥套和曲柄体的摩擦因数分别为0.15和0.25。

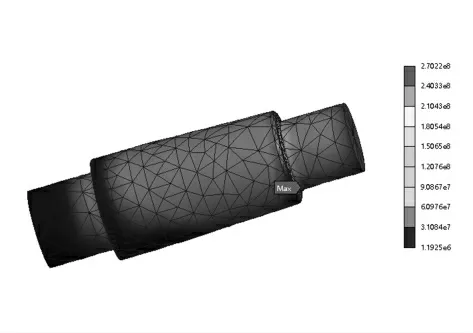

2.3 解算及结果分析

计算结果如图4和图5所示,分别为曲柄销应力分布云图和曲柄销与锥套接触压力云图。从图中可以看到,曲柄销的最大应力出现在锥面小端根部,最大应力为270.22 MPa,此处为螺纹退刀槽处,存在应力集中现象,且螺纹预紧力较大导致的。曲柄销材质为42CrMo,σs=930 MPa,曲柄销的静强度满足要求。

图2 曲柄销模型及网格图

图3 曲柄销载荷及约束

图4 曲柄销应力云图

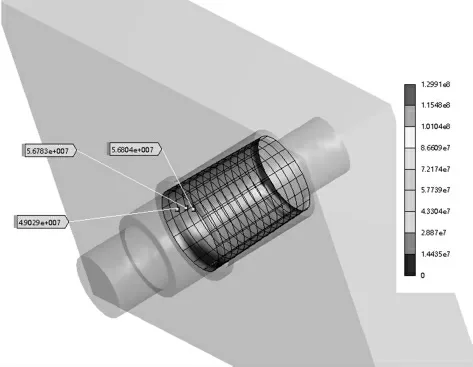

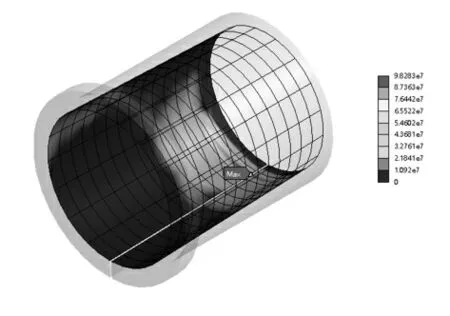

图5 曲柄销与锥套接触压力云图

曲柄销和锥套接触面上的接触压力最大值为129.9 MPa,发生在曲柄销小端与锥套的接触位置且背离连杆力的方向。接触面上的接触压力平行于连杆力方向对称分布,左右两侧应力相等,在曲柄销半径方向按余弦规律分布。在垂直于连杆力方向且过曲柄销中轴所得接触压力为49~57 MPa,接触面最小压力约为7 MPa,与理论计算取值接触压力q0=50 MPa,附加应力Δqmax=45.65 MPa基本吻合,理论计算与有限元分析结果相印证。

笔者注意到,在曲柄销预紧力的计算中,有文献引用曲柄销失效是因为曲柄销锥面与锥套接触面发生“松压现象”[2],以此计算结果作为曲柄销预紧力。以640-365-192型抽油机为例,笔者按此方法计算所得预紧力为183 kN,仅为前述计算预紧力的28.7%。有限元分析曲柄销与锥套接触力分布有65%左右的接触面积接触压力为0,如图6所示。说明此时大部分接触面已经起不到约束作用,结合面间产生了松动。在交变载荷、配合压力及末端的预紧力作用下,曲柄销在锥套中会有一定的滑移,使曲柄销与锥套接触面之间产生微动磨损[3]。曲柄销与锥套磨损加剧,产生异响。曲柄销的材质为合金钢,这类材料发生微动磨损时,其疲劳极限要比未发生微动磨损时相对疲劳极限低13%~18%[4],因此在相对比较低的交变应力下曲柄销就会产生微小裂纹。这些微小裂纹在长期载荷作用下,会逐渐扩展成一条主裂纹,最终导致曲柄销的断裂。

3 结论

从上述计算结果可以看出,通过文献[1]方法计算的曲柄销预紧力计算结果是完全合理的。我公司按该结果进行曲柄销总成装配,现场使用效果良好,没有出现异常的曲柄销和锥套的损坏情况。理论计算与实际应用都能证明该方法计算的预紧力矩能够保证游梁机运转过程中曲柄销的可靠性,避免曲柄销异响甚至磨损、破坏。

按“松压现象”理论计算的曲柄销预紧力远小于按文献[1]方法计算的曲柄销预紧力,在实际运用过程中确实存在曲柄销失效问题,增加了曲柄销与锥套的损耗,需要及时调整预紧力大小,提高可靠性。

曲柄销的预紧力相当大,在螺纹退刀槽处产生的应力较高,因此,需要注意螺纹退刀槽处及曲柄销小锥面的倒角设计,适当增大倒角,减小应力集中系数。

需要注意的是,上述计算是建立在曲柄销与锥套完全接触的前提下的,因此必须加强曲柄销与锥套锥度的加工精度,并做好接触面的检验。

图6 “松压理论”计算的接触压力云图