C-C扩张段材料性能设计①

2012-07-09胡江华常新龙孟松鹤许承海朱燕伟

胡江华,常新龙,孟松鹤,许承海,朱燕伟,陈 慧

(1.哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150001;2.第二炮兵工程学院,西安 710025;3.中国航天科技集团公司四院四十一所,西安 710025)

C-C扩张段材料性能设计①

胡江华1,2,常新龙2,孟松鹤1,许承海1,朱燕伟1,陈 慧3

(1.哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150001;2.第二炮兵工程学院,西安 710025;3.中国航天科技集团公司四院四十一所,西安 710025)

在相同的喷管结构中,通过正交试验和喷管结构有限元热应力分析,获得径向弹性模量、母线方向(环向)弹性模量、径向热导率、母线方向(环向)热导率、径向热膨胀系数、母线方向(环向)热膨胀系数、密度和比定压热容等八因素三水平情况下的母线方向拉应力极值、环向压应力极值和层间剪切应力极值。通过极差分析,初步获得优化的材料参数设计方案,然后对试验结果进行方差分析,得出母线方向弹性模量、径向热导率和母线方向热膨胀系数这3个因素是非常显著的;结合喷管扩张段C/C复合材料的应用环境和工艺条件,得出最终的材料优化设计方案,并进行有限元热应力分析,发现应力极值都远小于现有针刺C/C复合材料的许用应力。

正交试验;C/C喷管扩张段;材料性能设计;应力极值

0 引言

C/C复合材料是一种炭纤维增强炭基体的复合材料,具有密度小、强度高(尤其是高温强度稳定性)、抗热冲击性能强、耐烧蚀性好、耐含液(固)体微粒燃气粒子冲刷、热膨胀系数小、导热率较高等优异性能,且用C/C复合材料制成的喷管内型面烧蚀较均匀光滑,没有前、后烧蚀台阶或凹坑,显著提高了喷管的冲质比、可靠性和喷管效率,是新一代固体火箭发动机喷管扩张段的最佳选材,可实现导弹大幅度减重增程的目标,是世界军事强国远程战略导弹固体发动机最主要的部件之一[1-7]。

喷管扩张段C/C复合材料的使用,从20世纪60年代的2D铺层C/C复合材料到如今广泛使用的花瓣铺层和针刺 C/C复合材料,材料性能有了显著提高[6-8]。C/C复合材料的性能与原材料性能和工艺过程密切相关,如文献[9-12]报道了不同的预制体结构和工艺对C/C出口锥材料力学性能和热性能的影响。C/C扩张段设计包括扩张段结构设计和C/C材料性能设计,结构设计的关键是扩张段与喷管其他部件之间的连接和扩张段内型面设计,常见扩张段连接方式有螺纹连接、锥形套连接和一体化结构;材料性能设计的关键是在优化的喷管结构基础上,根据喷管的热环境和喷管各部件之间的热匹配来进行C/C复合材料材料的性能设计。本文将在优化喷管结构基础上,采用正交试验和有限元计算来设计扩张段C/C复合材料性能,以达到喷管使用安全性要求。

1 喷管结构模型

图1所示为锥形套连接的喷管轴对称结构,喉衬采用毡基C/C复合材料,入口环采用高硅氧/酚醛材料,扩张段采用针刺C/C复合材料,绝热层采用高硅氧/酚醛材料,背壁采用石棉/酚醛材料以及法兰采用高强度合金钢。全C/C扩张段最小内径应略大于喉衬最大外径,目的是使二者能装配在一起。另外,为防止扩张段与喉衬之间发生较大的相对滑动,在二者接触部位,可采用若干个3D编织C/C复合材料的方形销子进行固定[13]。

图1 锥形套连接喷管轴对称结构Fig.1 Trapped joint nozzle axial symmetry structure

2 计算模型和边界条件

2.1 基本假设

由于喷管采用的是轴对称结构,可认为热流只在轴向和径向进行传导,故可将喷管三维空间非稳态导热问题简化为轴对称二维空间非稳态导热问题[14]。为便于计算,做以下5个假设:

(1)喷管内表面,只考虑与燃气的对流换热,不考虑表面炭化、烧蚀和热辐射;

(2)喷管外表面只考虑与空气的对流换热;

(3)忽略喷管各部件之间的接触热阻;

(4)不考虑隔热层材料受热分解;

(5)不考虑材料的模量随温度变化。

2.2 燃气参数

假定燃气流动是稳态的,燃烧产物是组分均匀的完全气体,流动是等熵的。实践证明,在喷管型面选定之后,采用一维等熵流分析喷管流场,即可满足要求[15]。在本文中,取滞止温度T0=3 250℃,滞止压强p0=4.7 MPa,通过喷管一维等熵流方程和巴兹公式,即可获得燃气温度、压强、对流换热系数沿喷管轴向的变化情况,如图2所示。其中,h0为喷管喉部的燃气对流换热系数,h0=17 900 W/(m2·K)。

图2 燃气参数Fig.2 Gas parameter

2.3 边界条件

喷管法兰端面固定,喷管初始温度为室温,外界大气压为一个标准大气压,温度为室温,C/C扩张段外壁面与空气进行自然对流换热,对流换热系数为5 W/(m2·K)。

3 材料的正交试验设计及结果分析

本文只对扩张段针刺C/C复合材料性能进行设计,故认为喷管其他结构部件的材料性质均为已知。根据针刺C/C复合材料的工艺和结构特点,可近似认为母线方向和环向的材料性质相同,而与径向不同。所以,在进行材料正交试验设计时,需考虑的材料性能因素有8个:径向弹性模量Er,GPa;母线方向(环向)弹性模量Eg,GPa;径向热导率 λr,W/(m·K);母线方向(环向)热导率λg,W/(m·K);径向热膨胀系数αr,1/K;母线方向(环向)热膨胀系数 αg,1/K;密度 ρ,kg/m3;比定压热容cp,J/(kg·K)。

3.1 正交试验表设计

本文正交试验考察的是八因素三水平,故选择L27(313)正交表,且不考虑各因素之间的交互作用。如表1所示,为材料性能八因素三水平的选择方案,其中热导率、热膨胀系数和比定压热容分别选取的3个水平是现有材料性能的0.5倍、1倍和1.5倍。正交试验表设计如表2所示。

3.2 正交试验结果分析

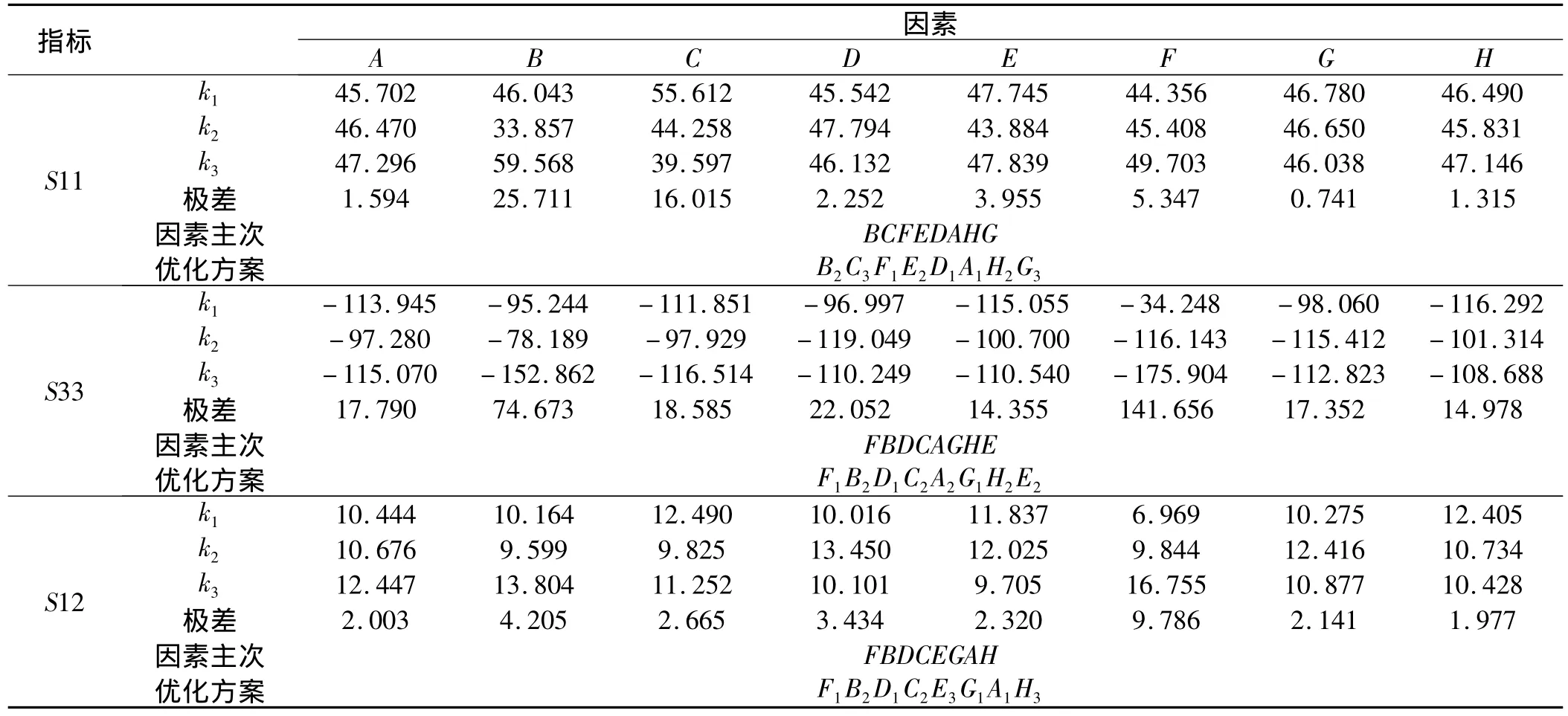

通过喷管有限元分析,导致扩张段结构破坏的主要模式有母线方向拉伸破坏、环向压缩破坏和层间剪切破坏。在进行正交试验设计时,主要考虑的指标只需包括这3个。如表2所示,S11、S33、S12分别表示扩张段母线方向拉应力极值、环向压应力极值和层间剪切应力极值的有限元计算结果。通过各试验指标的极差分析,可得出各因素的主次顺序和优化方案,如表3所示。

表1 材料因素和水平Table 1 Material factors and levels

表2 正交试验表及试验结果Table 2 Orthogonal table and experimental results

3.2.1 因素优化选取

由表3可看出,对于不同的指标而言,不同因素的影响程度是不同的,可通过综合平衡法获得优化方案。首先,对这3个指标分别进行直观分析,获得其影响因素主次顺序和最佳水平组合;然后,结合理论知识和实际经验,对各指标的分析结果进行综合比较分析,得出较优的方案。

从各指标的影响因素主次顺序和最佳水平组合中可看出,因素B、D、F在各指标中采用了相同的水平,其他5个影响因素可依据多数倾向和对不同指标的重要程度原则来进行水平选取。例如,因素E对3个指标的影响都较小,不是主要影响因素,对S11和S33来说,都是选取E2好,对S12来说,选取E3好;从重要程度来讲,E因素对S11的重要程度要高于对S12的重要程度。所以,根据多数倾向和对不同指标的重要程度原则,选取E2。类似地,其他几个因素选取如下:因素A选取A2,因素C选取C3,因素G选取G1,因素H选取H2。

表3 正交试验结果直观分析Table 3 Visual analysis of orthogonal experiment

表4 正交试验方差分析Table 4 Variance analysis of orthogonal experiment

综合上述,通过正交试验结果的综合平衡法分析,初步的优化方案为A2B2C3D1E2F1G1H2。但综合平衡法不能估计误差对结果的影响,精度较差,不一定能得到最优的结果。

3.2.2 方差分析

从综合平衡法的优化分析结果可看出,极差分析简便易行,比较直观,但分析精度较差,不能估计误差的大小,不能精确定量地估计各因素对正交试验结果影响的重要程度,故必须对正交试验结果进行方差分析。表4表示的是S11、S33、S12的方差分析结果。其中,SSi表示各因素离差平方和;dfi表示各因素自由度;MSi表示各因素平均离差平方和(均方),MSe表示误差平均离差平方和。在计算完各因素的均方之后,如有MSi<MSe,说明该因素对试验结果影响较小,为次要因素。所以,将它们都归入到误差之中,这样误差的离差平方和、自由度和均方都发生变化[16]。

新的误差离差平方和:

新的误差自由度:

新的误差平均离差平方和:

将各因素的均方除以新的误差均方,得到各因素的F值,结合显著性检验,就可获得各因素对试验结果有无显著性影响,而对那些已并入到误差中的次要因素,就不需计算它们的F值。

(1)S11指标中各因素显著性检验。查得临界值F0.05(2,18)=3.55,F0.01(2,18)=6.01。所以,对于给定显著性水平α=0.5,因素B、C对试验结果有非常显著的影响,因素E、F对试验结果有显著影响。

(2)S33指标中各因素显著性检验。查得临界值F0.05(2,22)=3.44,F0.01(2,22)=5.72。所以,对于给定显著性水平α=0.5,因素B、F对试验结果有非常显著的影响。

(3)S12指标中各因素显著性检验。查得临界值F0.05(2,16)=3.63,F0.01(2,16)=6.23。所以,对于给定显著性水平α=0.5,因素F对试验结果有非常显著的影响,因素B对试验结果有显著影响,因素C、D、E对试验结果没有显著影响。

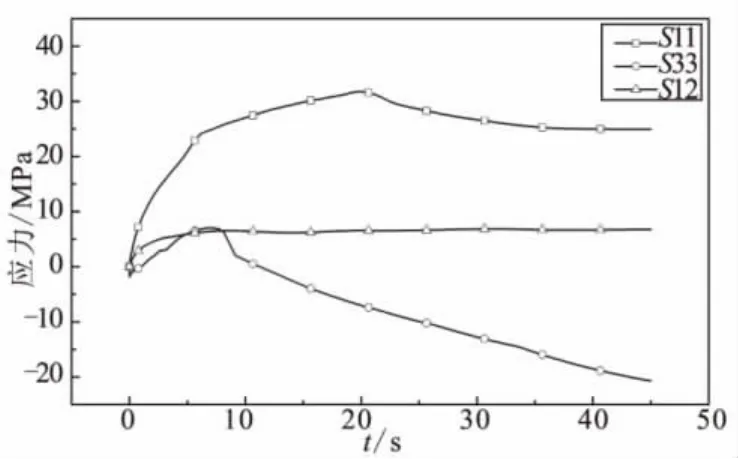

从方差分析可看出,因素B、C、F对试验结果有非常显著的影响,因素E对试验结果有显著影响,其它因素对试验结果没有显著影响。这为扩张段C/C复合材料性能设计提供了非常直接的、定量的参考,即非常显著因素和显著因素是设计中考虑的重点。由极差分析可知,非常显著因素B和F水平选取为B2和F1,因素C和E分别对指标S11作用非常显著和显著,而对S33和S12作用不显著,故因素C和E的水平选取以指标S11中的水平选取为参考,分别选取为C3和E2,所以优化方案为A2B2C3D1E2F1G1H2。将优化后的材料性能代入到喷管的有限元模型中,可获得扩张段的S11、S33和S12应力极值(如图3所示),S11拉应力极值为31.77 MPa,S33 压应力极值为 20.71 MPa,S12剪切应力极值为6.76 MPa,均远小于现有针刺C/C材料的母线方向拉伸强度75 MPa、环向压缩强度200 MPa和层间剪切强度12 MPa。

4 材料性能优化

优化的设计方案和各因素的显著程度,但这仅是基于正交试验的结果。实际上,扩张段C/C复合材料性能在设计过程中,各性能参数存在着相互的影响,不能实现只改变某一项或几项性能,而其他性能不发生改变。基于此,对扩张段C/C复合材料的性能设计,不仅要基于正交试验优化分析,同时也需考虑扩张段C/C复合材料的工艺和结构特点,结合二者方能设计出高性能的C/C复合材料。

图3 正交试验优化后扩张段应力极值Fig.3 Divergent section extreme stress of orthogonal experiment optimization

在本文中,显著因素包括母线方向(环向)弹性模量、径向热导率、径向热膨胀系数、母线方向(环向)热膨胀系数。从这4个显著因素出发,结合扩张段C/C复合材料的特点,进行材料设计。

(1)弹性模量:从影响的显著性来看,母线方向(环向)弹性模量对环向压应力和母线方向拉应力有非常显著的影响,对层间剪切应力有显著影响,而径向弹性模量对扩张段应力没有显著影响。由有限元分析可知,母线方向(环向)弹性模量越小,扩张段的应力也越小,应变越大,而应变过大,扩张段结构的稳定性就越差,甚至由于应变过大,导致扩张段发生破坏。从扩张段的结构特征上看,弹性模量主要与炭纤维性能、基体性能和针刺密度有关。一般来说,针刺密度越大,母线方向(环向)弹性模量越低、强度越小,径向弹性模量越高、强度越大,层间剪切强度也越大。结合二者来看,弹性模量的设计应以在保证材料强度条件下,尽量降低弹性模量,以降低结构应力。

(2)热物理性能:从影响的显著性来看,径向热导率、母线方向(环向)热膨胀系数和径向热膨胀系数对扩张段结构的应力有非常显著和显著的影响,而比定压热容、轴向(环向)热导率对扩张段结构应力没有显著影响。由有限元分析可知,热导率越大,热膨胀系数越小,扩张段的应力值越小。从扩张段的使用环境来看,比定压热容越大,扩张段能吸收更多的热量,降低结构的温度;热导率越大,扩张段散热越快,温度场分布越均匀,热应力就越小;热膨胀系数越小,材料在高温下的尺寸稳定性越高,抗热应力能力越高,使用可靠性也越高。结合二者来看,扩张段C/C材料的热物理性能选取,以高比定压热容、高热导率和低热膨胀系数为佳。

(3)密度:从影响的显著性上来看,密度对扩张段结构应力的影响非常有限,密度的选取不是材料设计的重点。从扩张段的应用环境来讲,往往希望使用轻质结构,以减少喷管的惰性质量,提高喷管效率。所以,扩张段C/C材料的密度越小越好。

通过上述分析,最终的材料性能优化选择结果是A1B2C3D3E3F1G1H3,即径向弹性模量选取10 GPa,母线方向(环向)选取10 GPa,径向热导率选取8.58 W/(m·K),母线方向(环向)热导率选取18.36 W/(m·K),径向热膨胀系数选取2.75×10-8K-1,母线方向(环向)热膨胀系数选取3.96×10-7K-1,密度选取1 560 kg/m3,比定压热容选取1 326 J/(kg·K)。优化后的扩张段S11、S33、S12应力极值如图4所示,S11拉应力极值为 31.77 MPa,S33压应力极值 20.71 MPa,S12剪切应力极值6.84 MPa,与正交试验优化后的应力结果非常接近,均远小于现有针刺C/C材料的强度值。同时也说明,在针刺C/C复合材料性能设计中,确定几个非常显著和显著因素之后,其他材料参数的选择并不对扩张段的应力极值产生明显影响。

图4 综合优化后扩张段应力极值Fig.4 Divergent section extreme stress of comprehensive optimization

5 结论

(1)通过有限元和正交试验极差分析,得出母线方向(环向)弹性模量、径向热导率和母线方向(环向)热膨胀系数对扩张段应力极值有非常显著的影响,应是扩张段针刺C/C材料性能设计中重点考虑的因素;

(2)基于正交试验分析和综合优化分析,C/C扩张段的母线方向拉应力极值、环向压应力极值和层间剪切应力极值都远小于现有针刺C/C材料相应的强度值;

(3)最终材料性能的优化选取是在正交试验和方差分析的基础上,还必须考虑C/C复合材料应用环境和工艺条件,综合给出合理可行的材料性能优化设计数据。

[1]Bernardh Broquere.Carbon/carbon nozzle exit cones:sep's experience and new developments[R].AIAA 1997-2674.

[2]Thierry Pichon.Vinci upper stage engine nozzle extension development status[R].AIAA 2005-3757.

[3]Gautronneau E,Cros C,Pascal Ph,et al.Vega program-the P80 FW SRM nozzle[R].AIAA 2004-4129.

[4]Alain Lacombe,Thierry Pichon,Marc Lacoste.3D carboncarbon composites are revolutionizing upper stage liquid rocket engine performance by allowing introduction of large nozzle extension[R].AIAA 2009-2678.

[5]Russell A Ellis.Testing of novoltex TM 3D carbon-carbon integral throat and exit cones(ITECs)[R].AIAA 1988-3361.

[6]Lacoste M,Lacombe A,Joyez P.Carbon/carbon extendible nozzles[J].Acta Astronautica,2002,50(6).

[7]Richard Fawcett,James Hornick,Donald backlund.advanced 3rd stage(A3S)carbon-carbon exit cone[R].AIAA 2008-4888.

[8]范洁.固体火箭发动机花瓣铺层炭/炭柔性喷管扩张段裂尖附近应力场研究[D].华中科技大学,2005.

[9]张晓虎,李贺军,郝志彪,等.增强体结构对炭/炭出口锥材料热性能的影响[J].宇航学报 ,2007,28(5).

[10]张晓虎,李贺军,郝志彪,等.预制体结构对C/C喷管出口锥材料力学性能的影响[J].固体火箭技术 2006,29(5).

[11]苏君明,崔红,李瑞珍,等.新型针刺炭布C/C复合材料的结构与性能[J].新型炭材料,2000,15(2).

[12]刘建军,李铁虎,郝志彪,等.针刺复合织物增强C/C复合材料结构与热性能研究[J].固体火箭技术,2006,29(1).

[13]Donguy P J.Carbon/carbon nozzles for apogee boost motor recent evolutions[R].AIAA 1982-1187.

[14]王伟,王德升.喷管扩张段绝热层的烧蚀计算[J].固体火箭技术,1999,22(3).

[15]田四朋,唐国金,等.固体火箭发动机喷管结构完整性分析[J].固体火箭技术,2005,28(3).

[16]李云雁,胡传荣.试验设计与数据处理[M].化学工业出版社,1997.

Material properties design of C/C nozzle divergent section

HU Jiang-hua1,2,CHANG Xin-long2,MENG Song-he1,XU Cheng-hai1,ZHU Yan-wei1,CHEN Hui3

(1.Center for Composite Materials and Structure,Harbin Institute of Technology,Harbin 150001,China;2.Xi'an Hi-Tech Institute,Xi'an 710025,China;3.The 41st Institute of the Fourth Academy of CASC,Xi'an 710025,China)

In a nozzle structure,through orthogonal experiment and finite element analysis,the generatrix direction maximum tension stress,hoop direction maximun compressive stress and interlaminar maximum shear stress under three levels of radial elastic modulus,generatrix(hoop)elastic modulus,radial thermal conductivity,generatrix(hoop)thermal conductivity,radial thermal expansion,generatrix(hoop)thermal expansion,specific heat and density,etc.were obtained through range analysis,and optimum design scheme of parameters was preliminarily obtained.Then though variance analysis,it is found that the generatrix elastic modulus,the radial thermal conductivity and generatrix thermal expansion are three significant factors.Last,combined with C/C material application environment and technological process,the final material optimum design is presented and through finite element thermal stress analysis,it is found that the extreme stresses are far lower than allowable stresses.

orthogonal experimental;C/C nozzle divergent section;material properties design;maximum stress

V435+.23

A

1006-2793(2012)02-0238-06

2011-08-09;

2011-12-15。

胡江华(1983—),男,博士生,研究方向为全C/C喷管扩张段结构优化设计与可靠性分析。E-mail:hujianghua830901@163.com

(编辑:薛永利)