C/C喉衬热反应边界层内组分分布数值分析①

2012-07-09李佳明胡春波张胜敏

李佳明,胡春波,张胜敏

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

C/C喉衬热反应边界层内组分分布数值分析①

李佳明,胡春波,张胜敏

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

为研究C/C喉衬热反应边界层内的组分浓度梯度变化规律,基于C/C喉衬的热化学烧蚀理论,建立了组分输运方程。采用有限速率化学反应模型,对C/C喉衬热反应边界层内的组分分布进行了数值研究。计算结果表明,喷管喉部的热化学烧蚀反应最为剧烈,边界层内的热化学烧蚀反应由化学动力学与组分扩散共同控制。推进剂中含铝与否对组分分布影响较大,燃烧室压强及喷管尺寸影响较小。

C/C喉衬;热反应;边界层;组分分布

0 引言

在固体火箭发动机的工作过程中,C/C喉衬内型面的热环境极其恶劣,喷管喉部严重的烧蚀现象引起喉径扩大,造成发动机性能损失。国内外研究表明,C/C喉衬热反应边界层内的组分分布及其变化规律,对喷管喉部的热化学烧蚀起着至关重要的作用。因此,研究C/C喉衬热反应边界层内的组分分布,具有一定的理论意义和工程实用价值。

C/C复合材料在高温、高压两相流燃气冲刷下的烧蚀机理极其复杂,其烧蚀机理主要分为机械剥蚀和热化学烧蚀。实验研究表明[1-4],炭基喷管烧蚀取决于燃气中含氧组分H2O、CO2的浓度分布;随固体推进剂中Al颗粒含量的增加,燃气中含氧组分的质量分数减少,喷管喉部机械剥蚀增强,热化学烧蚀减弱,而喷管喉部的烧蚀呈减弱趋势,这表明热化学烧蚀在喷管喉部烧蚀中起主导作用。

Brian[5]设计了一套发动机燃气组分发生模拟实验装置。结果表明,喷管喉衬烧蚀中,热化学烧蚀比机械剥蚀的作用更强;热化学烧蚀主要受到反应速率及喷管壁面附面层内含氧组分浓度的影响。Piyush[6]进一步发展了C/C及石墨喉衬热化学烧蚀的理论模型,并进行了数值模拟,认为热化学烧蚀反应随燃烧室压强、附面层内含氧组分浓度的增加而有所增强。何洪庆[7]进行了全喷管烧蚀控制机制的研究,认为喷管中的热化学烧蚀由扩散控制和化学动力学控制共同作用。刘建军[8]认为,当发动机达到平衡工作条件后,喷管喉衬表面温度升高,表面烧蚀由化学动力学和含氧组分扩散共同控制,扩散控制占主导。

综上所述,C/C喉衬的热化学烧蚀研究已具备一定基础,国外学者初步计算得到C/C喉衬热反应边界层内的组分分布,但未对其变化规律做进一步研究,国内学者对C/C喉衬热反应边界层内的组分分布及其变化规律研究未见公开报道。

本文通过数值模拟,针对C/C喉衬材料,进一步研究发动机燃烧室压强、燃气组分及喷管尺寸对喷管壁面热反应边界层内组分分布的影响,分析热反应边界层内的组分分布及其变化规律,为C/C喉衬热化学烧蚀问题的研究提供数据支持和理论依据。

1 物理模型和计算方法

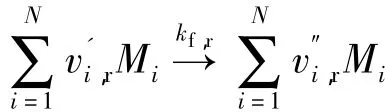

参考 Bianchi等[9]分析的 BATES 火箭发动机[10],与Bianchi采用相同的喷管构型进行数值模拟,喷管构型如图1所示。本文的气相控制方程为考虑粘性的可压缩时均N-S方程,通过低Re数修正的k-ε湍流模型封闭方程组。热化学烧蚀的化学反应主要发生在喷管壁面处,壁面的化学反应可建立如下通用形式的反应模型:

图1 喷管构型示意图Fig.1 Rocket nozzle configuration

热反应边界层内化学反应模型考虑炭基体与CO2、H2O和OH发生的反应,反应中组分i的质量生成/损耗率可表示为

反应常数kf,r可用阿伦尼乌斯(Arrhenius)式计算:

热反应边界层内的化学反应以及反应涉及的参数如表1所示。

表1 反应模型参数[11]Table 1 Heterogeneous reaction rate constants

喷管内壁面热反应边界层内,由于壁面处组分的生成与消耗,形成组分浓度梯度,造成组分的扩散。其中,热反应边界层内组分i质量守恒方程的矢量形式:

代入质量输运的费克扩散定律,则组分i的质量守恒方程变形如下:

2 计算结果与讨论

2.1 计算结果验证

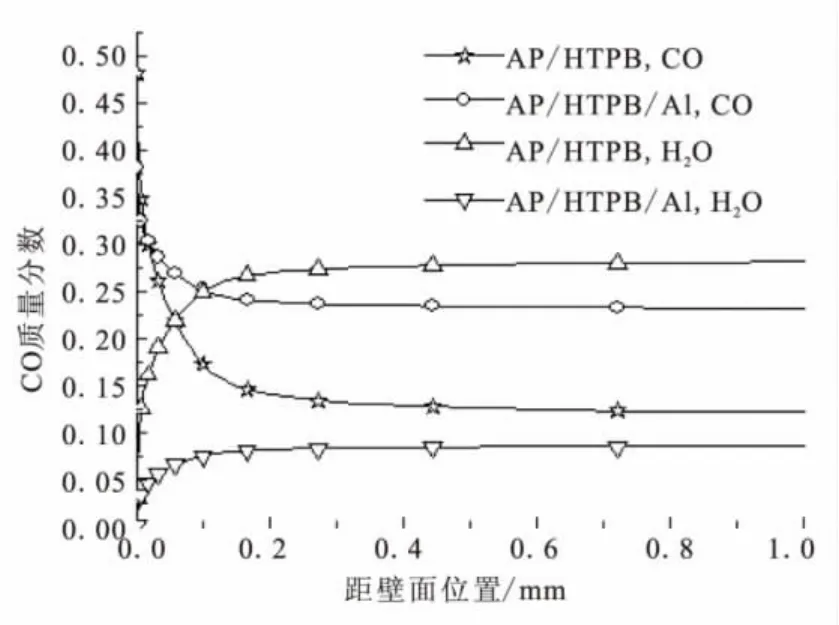

选用与Daniele相同的AP/HTPB/Al推进剂参数(含铝量18%),燃烧室工作压强6.9 MPa,燃温3 500 K,采用上述计算方法对图1所示的喷管构型进行数值模拟。喷管喉部热反应边界层内,参与热化学烧蚀反应的组分浓度分布计算结果如图2所示。与Daniele的结果做对比验证,计算误差小于7%,验证了本文模型的正确性。

2.2 喷管不同位置处组分分布

取该典型燃气来流状态,由于热化学烧蚀反应中,喷管壁面的活性炭参与反应后生成CO。因此,以CO浓度分布及其变化规律分析热化学烧蚀的剧烈程度。首先,分析BATES发动机喷管喉部不同位置对热反应边界层内组分浓度梯度的影响。BATES发动机喷管构型如图1所示。取喷管喉部坐标x1=0.078 m,另取喷管扩张段某一点x2=0.09 m以及喷管收敛段某一点x3=0.07 m,计算这3点处壁面1 mm内的组分浓度梯度变化。

图3给出了喷管不同位置热反应边界层内CO的浓度梯度分布。

图2 喷管喉部边界层内组分分布Fig.2 Distribution of species in the boundarylayer at nozzle throat

图3 喷管不同位置处边界层内CO组分浓度分布Fig.3 Distribution of CO inside the boundary layer at different points

如图3所示,在喷管喉部,热化学烧蚀反应最为剧烈,喷管喉部壁面的活性炭与燃气中含氧组分反应后,生成的CO组分浓度最高,而喉部前后则相对较少。喷管扩张段x2处,燃气速度较高,组分扩散速度比喉部更快,但壁面温度比喉部低,热化学烧蚀反应生成CO组分浓度较低,表明喷管喉部之后,热化学烧蚀受化学动力学控制较大;喷管收敛段x3处,喷管壁面温度比喷管喉部较高,但燃气速度较低,组分扩散速度比喉部更慢,热化学烧蚀反应生成CO组分浓度比喷管喉部较低,表明喷管喉部之前,热化学烧蚀受组分扩散控制较大。

2.3 组分分布影响因素分析

采用 AP/HTPB/Al推进剂,针对图 1所示的BATES 发动机喷管,计算分析了 5.5、6.9、8.5 MPa 燃烧室压强条件下,喷管喉部组分浓度边界层内的梯度变化规律,热反应边界层内的CO组分浓度梯度分布如图4所示。

图4 燃烧室压强对组分分布的影响Fig.4 Effect of chamber pressure at the nozzle throat

图4表明,不同燃烧室压强对组分浓度梯度分布影响较小。燃烧室压强8.5 MPa下,喷管喉部壁面CO质量分数为37.9%;燃烧室压强5.5 MPa下,喷管喉部壁面CO质量分数为37.7%,比8.5 MPa下 CO质量分数相对减少0.5%。

统计喷管喉部的燃气质量流率,如表2所示。

表2 喷管喉部燃气质量流率Table 2 Mass flow rate at nozzle throat

随燃烧室压强增大,喷管喉部燃气质量流率呈线性增长规律。在喷管尺寸不变,喉部热反应边界层内组分浓度梯度变化不大的情况下,燃气质量流率越大,单位时间内参与喷管喉部壁面热化学烧蚀反应的含氧反应物越多,消耗壁面活性炭越多。

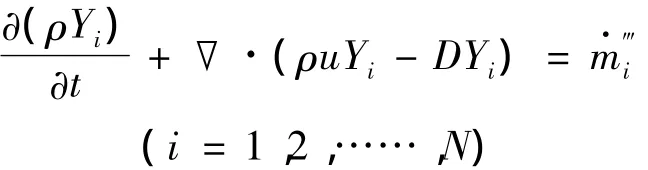

推进剂中金属Al粒子的加入影响燃气中组分分布的不同,针对文献[9]中的AP/HTPB/Al推进剂和AP/HTPB推进剂进行数值模拟,喷管喉部的组分浓度梯度变化如图5所示。

如图5所示,在热反应边界层外,与无Al推进剂相比,含Al推进剂由于Al2O3凝相颗粒的存在,燃气中H2O等含氧反应物的浓度更低,而近壁区域由于热化学烧蚀反应的消耗,二者H2O等含氧反应物浓度相近。采用无Al推进剂时,虽燃气主流中CO的组分浓度比含Al推进剂的燃气主流中CO浓度较低,但喷管壁面处二者CO组分浓度相近。这表明在喷管热化学烧蚀反应过程中,采用无Al推进剂在喷管壁面热化学烧蚀反应中消耗掉的活性炭更多。由此可见,热反应边界层内H2O等含氧反应物浓度的高低,对热化学烧蚀起着至关重要的作用。分析喷管尺寸对热化学烧蚀的影响,将图1所示的BATES发动机喷管增大0.5倍,计算喷管喉部热反应边界层内的组分分布。如图6 所示,喷管喉径R1=2.54 cm,R2=3.81 cm。

图5 推进剂铝含量对组分分布的影响Fig.5 Comparison of metalized and nonmetallized propellants

图6 喷管尺寸对组分分布的影响Fig.6 Effect of nozzle size at the nozzle throat

计算结果表明,推进剂组分、燃烧室压强相同的情况下,喷管尺寸的改变对喷管喉部近壁区组分浓度梯度变化规律影响较小,喷管尺寸增大0.5倍,喷管喉部壁面处CO质量分数相对减少1.2%。

3 结论

(1)在喷管喉部,热化学烧蚀反应最为剧烈,化学动力学控制与热反应边界层内组分浓度的扩散控制共同作用,从而影响组分浓度梯度分布;喷管扩张段,化学动力学控制作用较大;喷管收敛段,组分扩散控制作用较大。

(2)燃烧室压强及喷管尺寸等因素对喷管喉部热反应边界层内组分浓度梯度分布影响不大;燃烧室压强从8.5 MPa降低到5.5 MPa,喷管喉部壁面处CO质量分数相对减少0.5%,喷管尺寸增大0.5倍,喷管喉部壁面处CO质量分数相对减少1.2%。

[1]Sutton G P,Biblarz O.Rocket propulsion elements[M].7th ed.,Wiley-Interscience,New York,2001.

[2]Klager K.The interaction of the efflux of solid propellants with nozzle materials[J].Propellants and Explosives,1977,2(3).

[3]Delaney L J,Eagleton L C,Jones W H.A semiquantitative prediction of the erosion of graphite nozzle inserts[J].AIAA Journal,1964,2(8).

[4]McDonald A J,Hedman P O.Erosion of graphite in solidpropellant combustion cases and effects on heat transfer[J].AIAA Journal,1965,3(7).

[5]Evans B,Kuo K K,Ferrara P J.Characterization of nozzle erosion phenomena in a solid-propellant rocket motor simulator[C]//44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference.Hartford,CT,2008.

[6]Thakre P,Yang V.Chemical erosion of carbon-carbon/graphite nozzles in solid-propellant rocket motors[J].Journal of Propulsion and Power,2008,24(4).

[7]何洪庆,周旭.固体火箭喷管中的烧蚀控制机制[J].推进技术,1993,14(4).

[8]刘建军,李铁虎,赫志彪.喉衬热环境与碳/碳复合材料的烧蚀[J].宇航材料工艺,2005(1).

[9]Bianchi D,Nasuti F,Martelli E.Coupled analysis of flow and surface ablation in carbon-carbon rocket nozzles[J].Journal of Spacecraft and Rockets,2009,46(3).

[10]Geisler R L,Beckman C W.The history of the BATES motors at the air force rocket propulsion laboratories[R].AIAA,1998.

[11]Chelliah H K,Makino A,Kato L,et al.Modeling of graphite oxidation in a stagnant-point flow field using detailed homogeneous and semiglobal heterogeneous mechanisms with comparisons to experiments[J].Combustion and Flame,1996,104(4).

Numerical analysis of thermal reaction boundary layer species distribution of C/C throat insert

LI Jia-ming,HU Chun-bo,ZHANG Sheng-min

(Science and Technology on Combustion,Internal Flow and Thermal Structure Lab.,Northwestern Polytechnical Univ.,Xi'an 710072,China)

To investigate the concentration of species distributions at thermal chemical boundary layer of C/C throat insert,based on chemical erosion theory for C/C throat insert,species transport equation was established.Numerical study on species distribution inside thermal chemical boundary layer of C/C throat insert was carried out using finite velocity chemical reaction model.The results indicate that erosion is most severe at the nozzle throat,the concentration of the major oxidizing species(affected by the aluminum content of the propellant)exerts a stronger influence on the species distributions than chamber pressure and nozzle size,the kinetics-controlled and diffusion-controlled mechanism occurs at the thermal chemical erosion reactions of the boundary layer.The calculated results show an excellent agreement with the literature results.

C/C throat insert;thermal reaction;boundary layer;species distribution

V435

A

1006-2793(2012)02-0203-04

2011-07-01;

2011-09-14。

国家“973”项目(61391)。

李佳明(1984—),男,博士生,研究领域为航空宇航推进理论与工程。E-mail:lijiamingcharlie@163.com

(编辑:崔贤彬)