含硫污水汽提装置中除油措施及应用

2012-02-27路蒙蒙

路蒙蒙

(中国中化 泉州石化有限公司,福建 泉州362103)

随着原油加工量的不断提高以及原油中硫含量的不断增加,酸性水的排放量不断增大。其中含硫污水汽提装置主要用于处理常减压、催化裂化、延迟焦化、重油加氢、加氢裂化、加氢精制等装置的含硫、含油污水,然而酸性水带油可能造成大量油气在塔内积聚,破坏汽提塔内的气液平衡,造成汽提塔操作波动,影响汽提效果和产品质量;同时造成轻烃流失[1]。因此,酸水除油对含硫污水汽提装置的平稳运行具有重要意义。

酸性水除油应以不影响汽提过程、净化水质、酸性气和氨纯度为前提[2]。目前,大多采用重力沉降技术,但其难以去除乳化油,为此,有的炼厂使用破乳剂或增设过滤器进行破乳;另外,也有的炼厂使用油水分离器、旋流分离技术以及罐中罐等技术进行除油。为详细了解炼厂含硫污水汽提装置除油措施,论文详细综述了重力沉降技术、油水分离器、旋流分离技术及罐中罐技术的原理、工业应用、以及各自的优缺点。

1 重力沉降技术

重力沉降技术是一种最常见、最简单易行的除油方法,其原理是根据油、水两相存在密度差,在重力作用下,经过一定时间,油水混合物会自动分离。重力沉降技术除油一般设两个大罐:重力沉降罐和进料缓冲罐。两罐串联操作,两罐之间以倒U型管道连接,酸性水的自沉降罐顺着倒U型管道自流入缓冲罐;沉降罐出口水线有管道和泵入口相接,以便在非正常情况下酸性水可由泵抽送至汽提塔汽提[3]。

大连西太平洋石化公司新建110t·h-1单塔低压汽提装置的污水储罐采用重力沉降,酸性水脱气后由重力沉降罐底部进罐,沉降罐保持高的液位,通过调整倒U型管副线的开度来调节沉降罐的实际液位降至排油口,撇油至污油罐。中国石化金陵石化的全厂含硫污水送至污水汽提装置储罐集中后进行混合沉降,以脱除污水中的油份和杂质,其含硫污水储罐采用两罐串联流程,经沉降的污水再进入装置内两个串联的储罐进行二次沉降,能保证进入塔污水含油量小于50mg·L-1。并且,延迟焦化来的带焦粉的含硫污水经长时间的沉降,沉降于罐底,可以定期对罐底进行清理[4]。

重力沉降法可以接受任何浓度的含油污水,以除去大量游离状态的污油,尤其对粒径在100μm以上的浮油去除特别有效。但当处理水量大时,过滤罐的数量多,流程相对复杂,自动化程度低;进料对沉降罐有扰动,影响沉降效果;其处理后水中含油量约×10-4,一般达不到进入塔内酸性水的油含量小于50×10-6的要求;另外,还需要定期清除罐底污泥,送去安全掩埋,以延长装置开工周期。

1.1 破乳剂

来自常减压蒸馏和延迟焦化装置排放的酸性水,其中较难处理的是除油,因为大部分油与水乳化,形成比较稳定的油包水或者水包油结构,处理非常困难,除采用除油设施外,还需加入破乳剂破乳。而破乳剂是一种表面活性物质,可消除乳化形成的具有一定强度的乳化界面,即破坏乳化状的液体结构,使各相从乳化液中分离开来。

中国石油锦州石化公司[5]在1号原料水罐中加入破乳剂,平均含油量可由880mg·L-1降至303mg·L-1,去除效果比较理想。但由于在1号罐中加药对进料的影响滞后,要降低入塔油含量必须长时间的加破乳剂或从投产开始就加破乳剂。中国石油兰州石化公司[6]针对延迟焦化装置酸性水含大量焦粉和乳化油的特点,采用加注促进剂和隔焦剂的处理方法,在酸性水进原料水罐前的管线上加注药剂,药剂随水的流动自然搅拌,除油和除焦粉的效果明显。江汉机械研究所[7]开发出的一种以药剂为中心的水处理技术的旋流混合反应澄清罐,此技术主要用于油田含油污水的处理,但也为炼厂污水处理提供了技术参考。

加药剂除乳化油的处理方式具有低能耗、低处理成本的特点。但是需要大量的破乳剂,破乳之后的污水还需要配置相应的沉降罐,焦粉沉降于罐底,需要定期清理罐底。

1.2 增设过滤器

由于原料污水中乳化油、悬浮物(如焦粉、催化剂粉末)含量较高,导致一些炼厂汽提塔的处理能力降低。为此,中国石化长岭分公司[8]在原料污水进罐之前,增设了两台过滤器,每半个月对过滤器进行反冲洗,发现:增设过滤器对除去原料污水中粉尘和乳化油的效果良好。而中国石油克拉玛依石化公司[9]则在焦化装置中新增了一套自动反冲洗过滤器,能将含硫污水中大于25μm的杂质颗粒过滤下来,当过滤器进出口压差大于设定值时,逐个对过滤器进行自动反冲洗。此法已经保证污水汽提装置连续平稳运行10个月以上。虽然采用过滤器破乳除焦是一种较为经济的方法,但由于焦粉颗粒一般小于20×10-6,因此,过滤效果一般并不理想[10]。

1.3 增设分布器

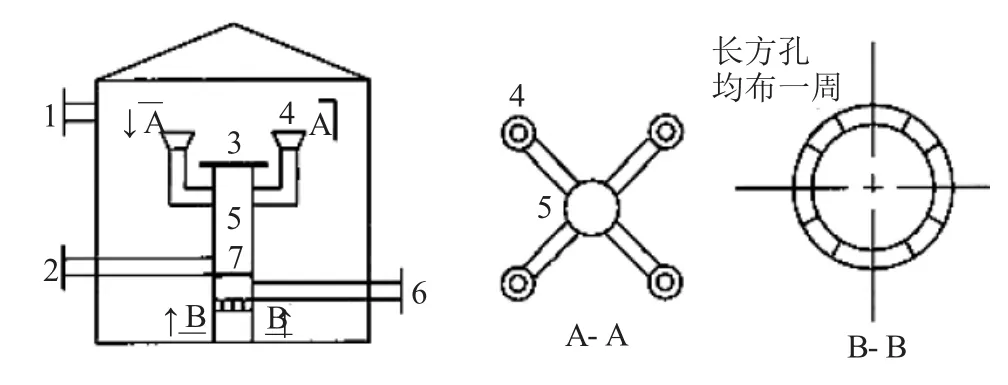

传统的大罐重力沉降技术受进料量波动的影响较大,导致罐内原料水液面的扰动,影响静置除油的效果。为此,在原料水罐内增设分布器,提高了除油效果,同时减少了原料水的连续流动对罐顶油面的影响[11]。如图1所示,原料水由进水口进入罐内堵板以上的立管后,自喇叭口流入原料水罐中,喇叭口距离出油口有一定的距离,以减少流动对罐内液面的影响。罐内污水通过长方孔进入堵板以下的立管后,自出水口流入另外的缓冲罐,然后由原料水泵打入汽提塔。

图1 缓冲罐内构件示意图[3]Fig.1

中国石油乌鲁木齐石化公司和中国石化洛阳分公司[12,13]均在污水汽提塔装置的原料水罐中增设分布器,经脱油后,不但能保证原料水的除油效果,并且提高了汽提效果。中国石化沧州分公司[3]在新建60t·h-1酸性水汽提装置的原料水罐内设置了分布器,结合加破乳剂、过滤等措施,可将原料酸性水中的油含量降至100×10-6以下,汽提后的净化水达到预期的设计。

在原料水罐中增设分布器,节省投资,减少占地面积,但除油效果受原料水波动的影响较大,并且除油效果并不太理想,需要与其它的除油措施结合才能保证除油效果。

2 油水分离器

油水分离器主要是利用油和水的密度差,进行重力分离。水中细小的不易分离的油滴在通过不锈钢烧结毡时与不锈钢烧结材料表面发生碰撞、润湿,油滴聚集而尺寸逐渐变大。油滴集聚变大后上升至集油器,从而完成油水分离过程[14]。

福建炼化公司[16]的污水汽提装置为增强除油效果,新增加了油水分离器:含油废水进入油水分离器产生平稳的层流,缓慢进入水平布置的波纹板(聚集器),小颗粒的油滴逐步聚集成大油滴,沿着波纹板移动到其隆起部分的顶部,由波形板顶部的小孔迅速浮到油水分离器表面,使油水彻底分离。其除油效果可达到设计要求值。中国石化武汉分公司[17]将预处理污油回收分为三级,其中一级原料污水罐为重力沉降罐、二级原料污水罐为进料缓冲罐及三级的油水分离器。经过三级处理,原料水中油含量应低于 50mg·L-1。

传统油水分离设备出水含油量50~100mg·L-1,可以部分分离直径为60μm的细小油滴,但出水效果不稳定,受污水含油量的高低的影响。各设计院在此基础上进行改进,研发出一些新型油水分离器,如:中国石化上海分公司[18]延迟焦化联合装置中的酸性水汽提装置所使用的DYF-80型除油器,其采用高效旋液、射流粗粒化油水分离技术,除油能力强,能够达到出水中油含量(不计乳化油)在20mg·L-1以下,稳定了汽提塔的操作。

酸性水汽提装置新型油水分离器将旋液、粗粒化、沉降3种污水处理工艺结合成为一个有机的整体,安装在一个密封的卧式容器中,减少了酸性气挥发对环境的影响。在正常工艺条件下,可以将大罐切出检修等。同时脱油率较为稳定,设备外形尺寸较小,操作简单,容易实现自动化脱油[19]。但其除油效果也受到原料水处理量、水中油含量、乳化程度等限制,而原料水流量及油含量波动较大,油水乳化较为严重。

3 旋流分离技术

旋流分离技术是属于离心分离的范畴的一种高效节能、安装方便、成本低廉的新型含油污水处理技术,可分为旋风分离和旋液分离两种,而以水为主体介质的旋液分离器往往也被称为水力旋流器,水力旋流器有动态水力旋流和静态水力旋流两大类,其中静态水力旋流器因其无运动元件、构造简单、占地面积小而在工程实际中备受青睐[20]。

南阳石蜡精细化工厂[21]在污水汽提装置运行过程中发现:污水乳化导致含油较高,因而在原料污水进入汽提塔之前增加液-液旋流分离器,在其外旋流和内旋流的作用下分别由底流口和溢流口排出,底流口的脱油水进入汽提塔,溢流口则除去凝缩油,从而大大降低了进塔污水含油量,提高了汽提效果。中国石化九江分公司[22]的污水装置进料量由原29t·h-1猛增至50t·h-1时,原有的污水储罐很难保证原料水油含量不超标,为了减少污水进料油含量,新建的催化装置投用两台水力旋流除油器,配合污水原料罐的隔油作用,可使原料水油含量小于50×10-6,并减少了催化装置粗汽油的损失。

水力旋流分离器具有结构简单、重量轻、体积小、不需要经常更换易损件、电力消耗和管理费用低等优点,作为一种无需投药和人工操作的自动物理除油技术,对装置污染源油的控制尤为适用[23]。但是水力旋流分离器的入口一般都需要用增压泵增压,而增压泵可能会引起油水混合液的再次乳化,降低了水力旋流器的分离效率。另外,流量波动会降低水力旋流器的分离效率,不能分离液体中的固体悬浮物[20]。

4 “罐中罐”技术

“罐中罐”技术为上海中舟净化工程有限公司研发的一种水力旋液分离浮油自动收集排油组合装置的专利技术[24],即:在污水调节罐的内部加入一个包括水力旋液分离区和沉淀分离区的腔室(即内罐);在腔室内将水力旋液分离器、自动撇油器和沉淀锥斗连成一个完整的系统;再通过内、外罐的虹吸连通管系、周边出水布水堰槽、层流穿孔排水管系、倾斜排泥管系等,成为组合式的一体化装置[25]。

苏丹喀土穆炼厂[26]除油设施采用大罐重力沉降除油及罐中罐高效旋流除油技术,保证进塔前酸性水中油含量小于100mg·L-1。中国石化镇海分公司[25]在新建的处理水量为400t·h-1的炼油污水一级处理系统中,采用两座并联的5000m3“罐中罐”型污水调节罐,出水油含小于300mg·L-1。

罐中罐集污水调节、均质和油水旋流分离、浮油自动收集及锥形罐底水力排泥等功能为一体,它采用高效密闭化、自动排油的除油器。收油排泥操作时可以维持正常运行,设施利用率高。占地少、投资省、装置自动化程度高、收油或排泥操作简便,操作人员少,值得推广和应用。

5 结论

国内目前的酸性水除油技术主要为重力沉降技术、旋流分离技术及罐中罐技术等,这些技术具有一定的除油效果,但普遍存在压降高、小颗粒悬浮物及油的去除效率低的缺点。为了改进现有技术的不足,可以几种技术联合使用,以尽量避免各技术的局限性,发挥各处理技术的优势。还可以从源头上减少污染,以减轻后端处理压力。

[1]王建文,汪华林.污水汽提装置酸性水旋流分离器的研制[J].炼油技术与工程,2007,37(2):49-51.

[2]李勇,刘忠生.炼厂酸性水汽提的上下游技术[J].当代化工,2006,35(6):429-432.

[3]史惠君.沧州炼油厂含硫污水汽提技术分析[J].石油化工环境保护,2004,27(4):27-30.

[4]张松平.含硫污水汽提装置污染源分析及控制[J].南炼科技,2002,9(5):13-19.

[5]孟祥敏,王冰心.含硫污水汽提装置改造技术总结[J].石油化工环境保护,2002,25(4):9-13.

[6]詹爱霞.促进剂、隔焦剂在120万吨延迟焦化装置酸性水处理中的应用[J].甘肃科技,2008,24(23):41-43.

[7]姚薇,何策,肖莉,等.处理油田含油污水的旋流混合反应澄清罐[J].石油机械,2003,31(特刊):61-62.

[8]谢清峰,杨翠宏,段玉亮.提高含硫污水汽提装置的处理能力[J].石油化工环境保护,2000,(2):19-22.

[9]王航空,张梅,杨洋,等.延迟焦化装置含硫污水治理措施与建议[J].石油炼制与化工,2011,42(9):83-86.

[10]李菁菁,炼油厂工艺环保装置的技术现状及展望(2)[J].炼油技术与工程,2007,37(11):59-62.

[11]温晔晖.大庆石化炼油厂酸性水汽提装置的改进[J].内蒙古石油化工,1999,25:154-156.

[12]陈莉.污水汽提装置设计改造[J].石油化工环境保护,1996,(4):26-29.

[13]刘轶青.含硫污水汽提装置的技术改造[J].石油化工设计,2002,19(1):56-58.

[14]唐受印,汪大翚.废水处理工程[M].北京:化学工业出版社,2004.36-38.

[15]曹建树,李卫清.新型波纹板油水分离器的应用研究[J].流体机械,2005,33(9):1-3.

[16]余其军,袁平,杨发新,等.污水汽提装置长周期平稳运行的技术措施[J].炼油技术与工程,2006,36(10):49-53.

[17]夏取胜.含硫含氨污水预处理工艺的研究[J].石油化工安全环保技术,2007,23(5):51-55.

[18]董国良,王丽莉.含硫污水油水分离技术开发与应用[J].金山油化纤,2001,20(2):19-22.

[19]陈相.油水分离器在酸性水汽提装置中的应用[J].广州化工,2009,37(6):190-192.

[20]孔惠,陈家庆,桑义敏.含油废水旋流分离技术研究进展[J].北京石油化工学院学报,2004,12(4):6-11.

[21]杨相伟,张忠和,王维强,等.污水汽提装置改造[J].河南化工,2004,(5):20-31.

[22]杨健,谢国善.污水汽提装置扩能改造运行总结[J].江西石油化工,1998,(2):11-17.

[23]侯天明,韩子兴,汪华林,等.含硫污水油-水旋流分离技术研究[J].石油化工环境保护,2000,(2):9-13.

[24]殷叶龙.一种水力旋液分离浮油自动收集排油组合装置[P].CN:2560410Y,2003-07-16.

[25]王旭江,张晓方,林涛.“罐中罐”技术在炼油废水处理中的工业应用[J].石油化工环境保护,2003,26(4):19-22.

[26]何红梅,刘成军,李菁菁,等.单塔低压全吹出工艺在苏丹喀土穆炼厂100×104t·a-1酸性水汽提装置上的应用[J].中外能源,2011,16(1):98-101.