一步法合成聚酯酰亚胺漆包线漆工艺的研究

2012-02-27倪平,杜佳,袁勇

倪 平,杜 佳,袁 勇

(四川东材科技集团股份有限公司,四川 绵阳 621000)

目前,世界上大多数绝缘漆公司生产聚酯酰亚胺漆包线漆[1],均采用多步法制造,即先酯化反应,后亚胺化反应(亚胺化一般再分成3次加料逐步反应),再缩聚反应,制得的产品质量稳定,但存在以下缺点:(1)生产时间太长,单批生产需要45h以上;(2)体系粘度太大,不适于生产高固体量产品。另有少数厂家采用一步法制造,但由于对配方和工艺研究不够细致,产品表面质量极不稳定,所以,我们从工艺和配方两个方面对一步法[2]合成聚酯酰亚胺漆包线漆进行了详细的研究。

1 实验部分

1.1 主要原材料

对苯二甲酸二甲酯(DMT)(工业品 进口);赛克(THEIC)(扬州三得利);乙二醇(EG)(99% 扬子石化);偏苯三酸酐(TMA)(98%酐基含量 江苏正丹);二苯甲烷二胺(MDA)(烟台万华);甲酚(宝钢甲酚1号);芳烃(沸程 170~190℃);PT-50交联流平剂(自制);钛酸甲酚酯(自制)。

1.2 制备过程

在反应器中依次加入DMT、THEIC、EG、甲酚(1)搅拌均匀后,迅速升温到80℃,并继续加热。尽快加入组份TMA和MDA;迅速升温至130℃,通N2,在45min内加热到170℃,反应5h,再以10℃·h-1升温到190℃反应;到190℃后,每30min检查一次透明度。并20℃·h-1继续升温到210℃。透明后检查树脂软化点。当软化点达到100~110℃时,加入甲酚(2),搅拌1h,再加入组份芳烃、钛酸酯混合物,搅拌1h。然后,加入流平剂及其它材料,搅拌1h,中控、过虑、包装[3]。

终点理化指标控制:粘度(30℃):1600~2380 mPa·s;固体量:50%±2%

1.3 检测方法与性能测试

制得样品在SICME SL-50漆包机上制线,漆包工艺:设备:SICME机;固化温度:650℃;铜线直径:0.8mm;车速:50m·min-1。

制得的漆包线与传统方法制得的线样进行对比,结果见表1。

表1 一步法与多步法制得漆包线检测结果对比Tab.1 Comparison with enameted wire detection results of the one-step and multi-step

2 结果与讨论

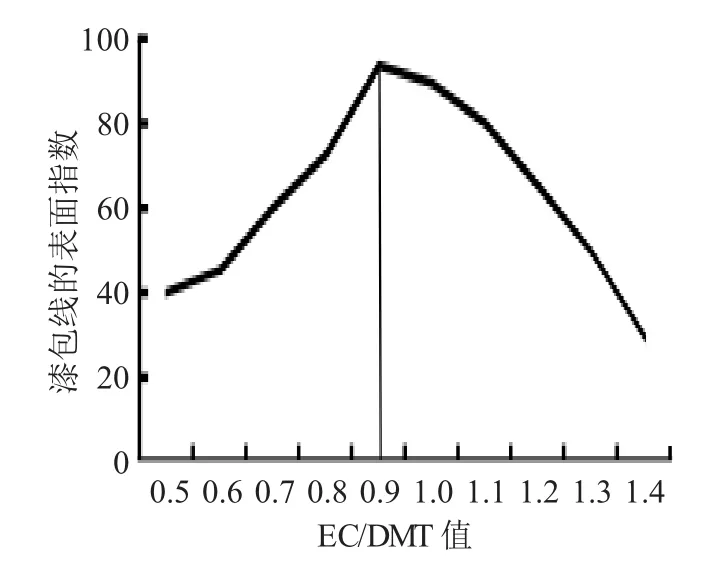

2.1 EG/DMT值(mol比)对表面的影响

根据聚酯酰亚胺漆包线漆的漆膜特性计算,一般来说,EG/DMT值在0.5~1.4之间,本试验用不同EG/DMT值并采用了漆包线的相对表面指数来表征漆包线的表面性能,相对指数越高,表面越好,用漆包机动态涂线验证,所制得的漆包线机械电气性能都合格,但表观性能差别较大,其试验结果见图1。

图1 EC/DMT对漆包线表面的影响Fig.1 Effect of EG/VMT on the suface of enametecl wire

当EG/DMT值为0.9左右时,所制得的漆包线较为光滑,同时,机械电气性能均合格。

2.2 亚胺化反应初始温度对结果的影响

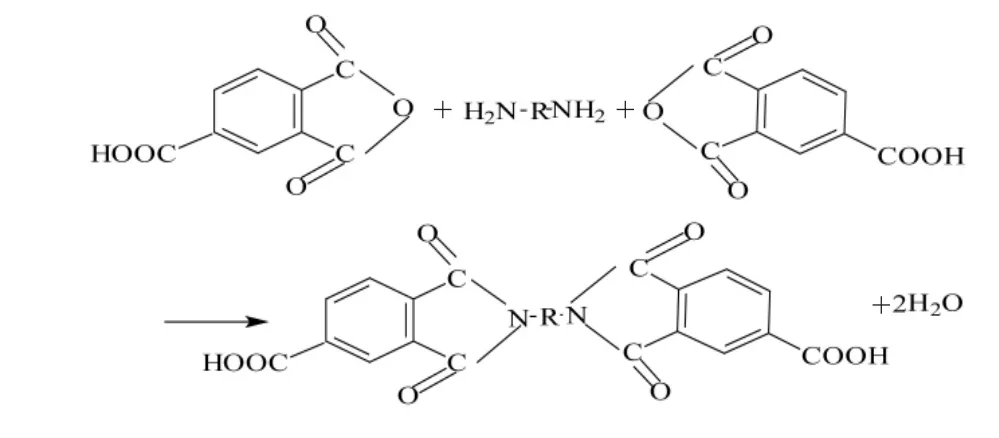

亚胺化反应首先是生成亚胺二元酸的反应。

亚胺二元酸单体在反应体系中不溶,低温下易结块,若出现结块,则要停搅拌,升温溶化反应。

在整个树脂的合成过程中,亚胺化初始反应温度是关键工艺的参数,因为它对反应体系的状态起决定性因数,如果初始反应温度较高,则反应副产物不易控制,如果初始反应温度太低,则物料不易流动,甚至结成固体块状,影响反应的均匀性,本试验用以下两种方法来研究同一个参数。

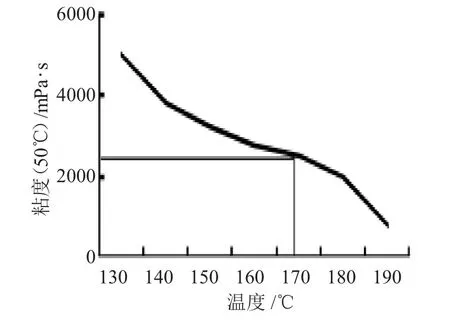

(1)亚胺化时,物料状态与粘度[4]的变化见图2。

图2 粘度随物料状态变化(50℃)Fig.2 Viscosity as a function of material state diagran

从图2可以看出,当粘度超过2500mPa·s时,体系的物料不易流动,并易结块,若出现结块,则需要停止搅拌,并升高温化块反应,由于强行升高温度反应,则副产物增多,影响质量,所以应尽量控制体系物实不超过2500mPa·s。

(2)粘度与亚胺化反应温度的关系见图3。

图3 粘度随亚胺化反应温度的变化Fig.3 Viscosity of amination reaction changes

由图3可见,亚胺化反应温度与粘度成反比关系,通过实验得出如下关系图。

当粘度为2500mPa·s时,前期反应温度为170℃时为最佳初始反应温度。

用一步法制造产品时,如能控制初始反应温度在170℃左右,反应过程比较平稳,如没有控制好粘度和温度的关系,当合成过程中出现结块时,强制升温反应会影响漆包线表面质量。

2.3 分子量大小对产品的影响

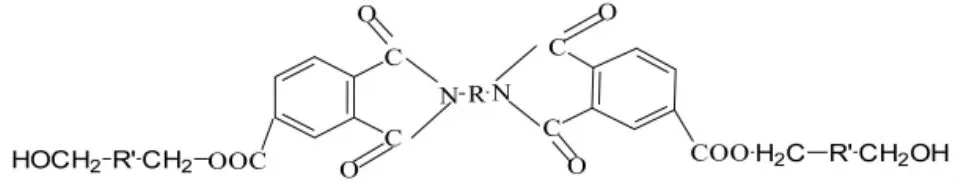

聚酯酰亚胺树脂最后在溶液中缩聚生成如下结构的分子式:

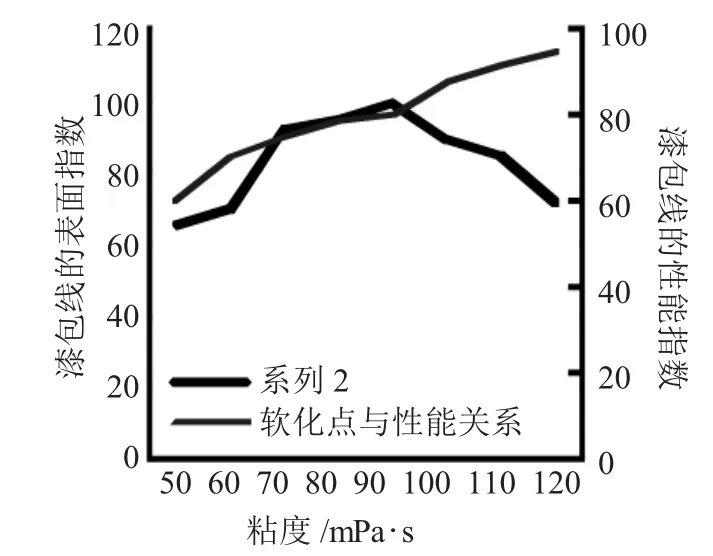

本实验控制的是分子量的大小,而分子量的大小可用反应进程的粘度或树脂的软化点来表征,通过取不同反应程度软化点的树脂测试,并在漆包机上涂线比较其表面及机械电气性能的效果来判定最佳的软化点。

图4 最佳软化点的选取(50℃)Fig.4 Optimal selection of softening point

图4中两条曲线交叉部分为最佳软化点区间。过高或过低均会影响产品表面质量。

2.4 交联、流平助剂对表面的影响[5]

由于正钛酸丁酯在固化过程后期会释放出丁醇,丁醇沸点较低,漆包炉温较高,当丁醇挥发至漆膜表面易发生爆沸,引发表面麻表或起粒,流平性较差,所以应对交联剂进行改性,实验表明,当采用二甲酚或苯酚来部分取代正钛酸丁酯上的丁氧基时,能使漆膜的表面质量有明显的提高。

3 结论

采用一步法合成聚酯酰亚安漆包线漆,如果采用合理的工艺参数和配方,能制造出质量稳定的产品,且大大缩短生产周期,不仅节约了成本,同时生产效率提高50%以上。

[1]胡兆斌.绝缘材料工艺学[M].北京:化学工业出版社,2005.103-114.

[2]宋琦.张莉莉.一锅法合成1,4-二叔丁氧羰基亚精胺[J].合成化学,2012,(2):226-228.

[3]唐传林.绝缘材料工艺原理[M].北京:机械工业出版社,1993.227-233.

[4]周丽华.聚酯特性粘度测试方法的比较[J].合成技术及应用,2011,(4):43-45.

[5]樊庆春.童身毅.涂料流平性与流挂研究进展[J].中国涂料,2012,(4):26-29.