偏氟乙烯生产过程仿真研究和优化

2011-12-08郑根土

郑根土

(巨化集团公司锦纶厂,浙江 衢州 324004)

氟化工

偏氟乙烯生产过程仿真研究和优化

郑根土

(巨化集团公司锦纶厂,浙江 衢州 324004)

以1-氯-1,1-二氟乙烷(HCFC-142b)为原料热裂解生产偏氟乙烯(VDF)的生产数据为基础,运用化工稳态模拟软件ASPEN Plus建立了从HCFC-142b裂解生产VDF产品的过程的仿真模型。结果表明,在保持原有设备不变、原料流量不变的情况下,认为该塔最佳进料位置为第10~12块,产量可以提高3.2%;在VDF精馏塔侧线采出VDF产品的改进工艺,可减少1个低沸物分离塔;改进工艺中VDF精馏塔的最佳进料位置为第18块板,最佳侧线出料位置为第4块板,并给出了产品纯度、CO的脱除率、冷凝器热负荷等参数随回流比增大而变化的对应关系。所建立的仿真模型关键参数的误差在0.5%以内,能够很好地反应实际生产过程。

偏氟乙烯;1-氯-1,1-二氟乙烷;热裂解;ASPEN Plus;仿真

偏氟乙烯(VDF)是重要的含氟烯烃单体,主要用于生产聚偏氟乙烯(PVDF)树脂、氟橡胶(FKM)以及含氟共聚物如偏氟乙烯-六氟丙烯 (VDF-HFP)、偏氟乙烯-三氟氯乙烯(VDF-CTFE)、偏氟乙烯-四氟乙烯-六氟丙烯(VDF-TFE-HFP)等。最近还出现了1种称为热塑料的塑料弹性体,是以VDF共聚弹性体为主链,接枝上PVDF热塑性塑料支链而成[1-4]。

VDF最初由F Swarts于1901年将1,1-二氟-2-溴乙烷与戊酸钠反应首次合成,但在其后将近半个世纪内并没有将其当作一种重要的化学产品,研究工作几乎没有进展。直到1946年,美国杜邦公司用二氟二氯乙烷加热脱氯化氢制得VDF。1-氯-1,1-二氟乙烷(HCFC-142b)脱 HCl法制备VDF工艺路线已经成为工业上应用最广泛的VDF的生成方法[5-8]。

本文采用的工具为化工过程稳态模拟软件ASPEN Plus就 HCFC-142b脱HCl法生产 VDF工艺过程进行仿真与优化研究。

1 仿真模型的建立与求解

1.1 模型的建立

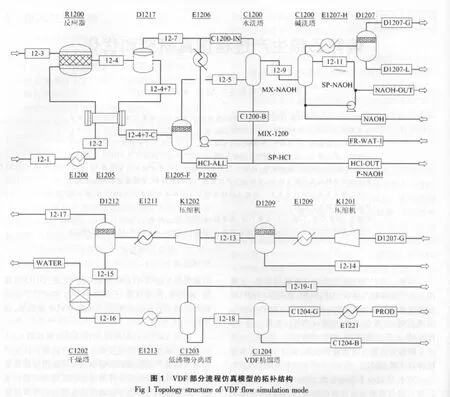

HCFC-142b裂解制VDF工段的工艺过程是液态HCFC-142b蒸发器至汽态,预热,与水蒸汽混合后进裂解反应器R1200,裂解后冷却,进入HCl洗涤塔、碱洗塔,压缩冷凝,干燥得到VDF粗产品。VDF粗产品进入低沸物分离塔,再进入VDF精馏塔,得到纯VDF产品。

运用ASPEN Plus模拟VDF工业过程如图1。

为准确而又客观地反映实际生产过程,以生产过程中需要严格控制的关键参数如关键组分的含量和流量、灵敏板温度等作为整定仿真模型参数的基准;在此基础上,其他参数则以仿真模型的计算结果为准[2,9]。

1.2 反应器模块参数的整定

反应器(R1200)以1台计量反应器代替。由于计量反应器自身的特点,仅需考虑反应模块的进出口原子平衡、质量平衡和能量平衡。因此,根据反应器出口产物的组成来“设计”反应方程式,并依据出口产物中各组分的流量整定各个反应的转化率,尽量使经整定之后的反应器出口产物与提供的数据一致。经过整定参数之后的计量反应器模型能够很好地体现经反应器单元操作模块后的出口工艺流股,为后续的净化分离过程提供保证。

1.3 后续塔设备参数的整定

水洗塔、碱洗塔单元操作模块几乎没有可调节参数,实际稳态生产过程中也比较容易操作。干燥塔设定干燥效果,通过调整参数,经模拟计算即可与实际生产过程相一致。低沸物分离塔(C1203)和VDF精馏塔(C1204)为主要的精馏设备,前一个塔分离出比VDF轻的组分,在后一个塔塔顶得到高纯度的VDF产品,是参数整定的主对象。低沸物分离塔实际板数为20块,主要用来除去VDF产品中含有的少量CO杂质,从塔顶排出,因此,可以选取釜液中CO组分的质量流量和VDF的质量分数作为板效整定的依据。

经过不同板效下对该塔的计算结果表明,板效为0.30时与实际流程数据比较吻合。VDF精馏塔实际板数为25块,在其塔顶得到高纯度的VDF,以塔顶产物中VDF的质量分数和质量流量作为整定的依据。经过不同板效下对该塔的计算结果表明,板效为0.30时模拟计算的数据与实际流程数据比较吻合,也能满足工业优等品的纯度要求(VDF的质量分数≥99.97%)。

整个工艺过程的仿真计算结果与提供的数据对比,工艺过程中关键参数的误差均在5‰以内,较好地反映了实际的工艺过程,表明所建立的仿真模型是可用的。

2 仿真优化分析

2.1 VDF精制塔操作参数

低沸物分离塔和VDF精馏塔为主要的精馏设备,低沸物分离塔分离出比VDF轻的组分,杂质含量很少且分离裕量较大,对该塔设备进行参数优化设计没有多大意义;VDF精馏塔塔顶得到高纯度的VDF产品,有必要对其参数进行优化设计,以找出最佳操作参数。

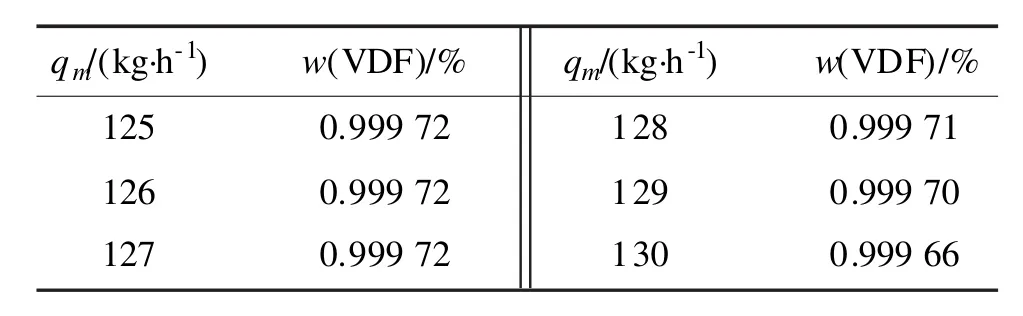

2.1.1 产品采出量

原工艺流程中塔顶采出产品VDF质量流量为125 kg/h(1 kt/a)。经模拟计算发现,VDF精馏塔塔底排出液中VDF的质量流量还有6.35 kg/h,因此,考虑是否能在塔顶采出更多的VDF产品。对塔顶产品采出质量流量进行仿真分析,结果见表1。

表1 VDF精馏塔塔顶采出质量流量与产品纯度的关系Tab 1 The relationship of mass flow and product purity in VDF rectifying column

从表1可以看出,塔顶采出质量流量从125 kg/h增加至129 kg/h,增幅为3.2%,产品纯度基本保持不变,仍然能满足工业优等品(VDF的质量分数≥99.97%),表明塔顶采出量增至129 kg/h是可行的。若以年生产8 000 h计,可多生产32 t/a。

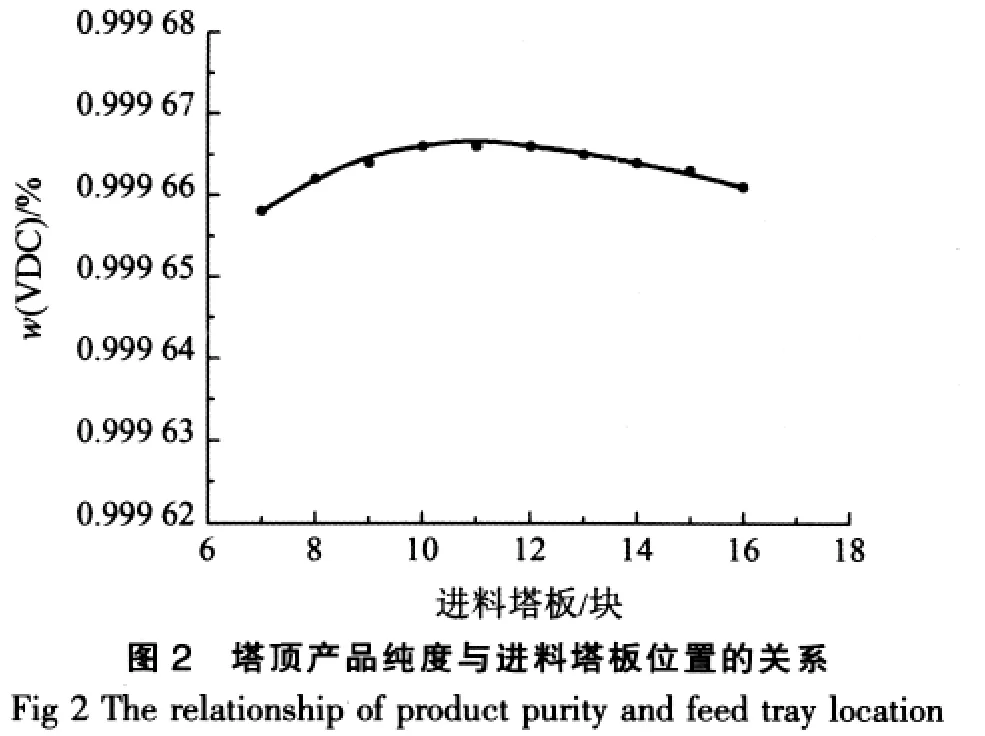

2.1.2 进料位置

VDF精馏塔有25块板,将其进料位置从第7块变化到第16块,进行不同板进料对应塔顶产品纯度的关系进行仿真分析,结果见图2。

从图2可以看出,第8~15块板进料差别都不大,第10~12块板为最佳进料位置。而原工艺流程在第15块板进料,并不是最佳进料位置。

2.1.3 回流比

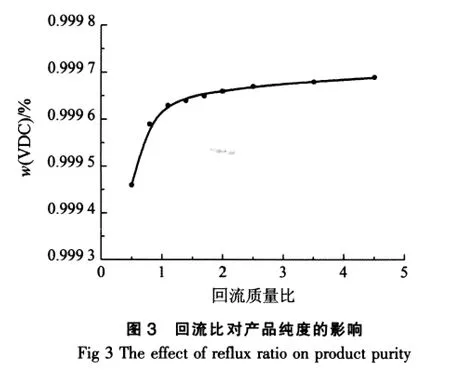

回流比是精馏塔重要操作参数之一。对VDF精馏塔的回流比数据进行仿真分析,结果见图3。

图3直观地表示了产品纯度随回流比增大而变化的趋势,回流质量比高于2.0之后,产品纯度升高缓慢。VDF精馏塔塔顶精馏质量流量为130 kg/h、冷凝温度为-15℃,所采用的冷媒为-40℃的液态二氟一氯甲烷(HCFC-22),实际操作的回流比可以根据整个工艺计算变化趋势,结合经济性分析选取。

2.2 VDF精馏塔侧线采出产品

经二级压缩冷凝后进低沸物分离塔的工艺流股中,除了CO等比VDF轻,其他组分均比VDF重,且差别比较大,考虑是否从低沸物分离塔的侧线采出VDF产品。又因VDF为主成分的体系相对挥发度差别大,考虑是否去掉低沸物分离塔,仅用新塔来完成之前由低沸物分离塔和VDF精馏塔完成的工作,改进工艺中新VDF精馏塔的塔顶产物、侧线产品和釜液分别对应于原低沸物分离塔塔顶产物、原VDF精馏塔塔顶产物和釜液。若可行,则能减少1个塔设备,降低设备投资。

根据原低沸物分离塔塔顶产物以连续生产计质量流量为1.2 kg/h,VDF产品采出质量流量可提升至129 kg/h,考虑到侧线采出对精馏塔的影响,新VDF精馏塔塔顶采出质量流量设为2 kg/h,侧线采出VDF产品量仍然保持125 kg/h,板效依然保持0.3。

2.2.1 最佳采出位置分布区间

鉴于原VDF精馏塔实际塔板数为25块,先取进料位置为第10、15、20块板,分别对侧线出料位置进行分析。通过上述3种典型的进料位置情况下出料位置的分析,最佳出料位置分布在第3块到第5块板。

2.2.2 进料板位置对产品纯度影响

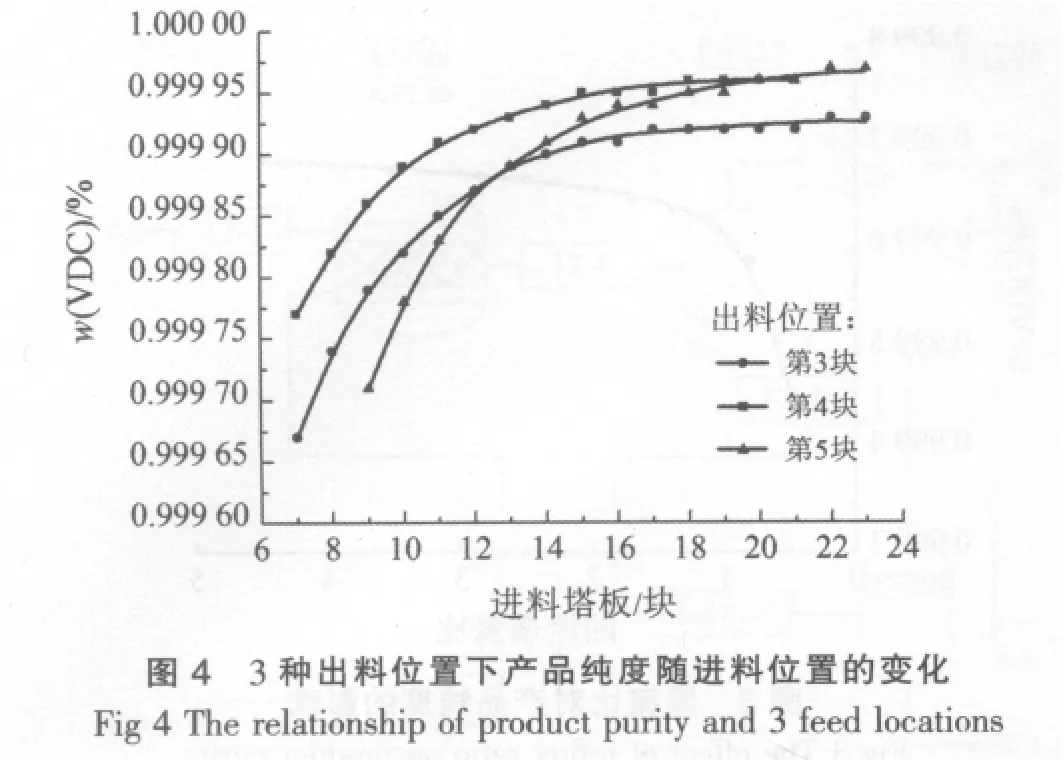

根据以上得到的最佳出料位置的分布区间,在出料位置分别为第3、4、5块板时,改变进料位置,经过模拟计算可以得到进料位置对塔的运行结果的影响,见图4。

从图4可见,侧线出料位置为第4块板时进料板在高于20块板变化的过程中,采出产品的纯度均比侧线采出位置为第3块板和第5块板时的采出产品纯度高。考虑到塔操作的稳定性和操作弹性,侧线采出位置不宜离塔釜太近,因此,最佳进料位置在第18~20块板,侧线采出最佳位置为第4块板。

2.2.3 回流比

进料位置和侧线采出位置均选在最佳位置(分别为第18块板和第4块板),新VDF精馏塔塔顶馏出质量流量为2 kg/h。回流比分析结果见表2。

从表2可以看出,回流比在100~200变化内,VDF产品纯度均保持在0.999 9以上,能够为生产PVDF提供可靠高质量的原料;回流比在低于120时,增大回流比能有效地提高CO的脱除率,回流比达到150时,CO的脱除率已接近极限,继续提高回流比对提高CO的脱除率没多大意义。但是,由于增大回流比时相应的耗冷量上升,由于冷凝温度比较低,在-27℃,因此冷媒选择用-40℃的HCFC-22,此冷媒的成本也比较高。因此,实际选择多大的回流比,应根据VDF产品的目的、经济性分析等来决定。通过以上分析比较,可减少1个低沸物分离塔,且通过从VDF精馏塔增加侧线采出VDF产品来实现分离提纯VDF的目的。

3 结论

1)运用化工稳态模拟计算软件,建立了从HCFC-142b裂解生产VDF产品工艺的仿真模型,并通过参数整定,建立的仿真模型能够很好地反应实际生产过程,其中关键参数的误差在0.5%以内;

2)运用所建立的仿真模型,在保持原有设备不变、原料量不变的情况下,通过对VDF精制塔进行了仿真研究,发现产量可以提高3.2%,塔最佳进料位置为第10~12块塔板;

3)通过仿真模拟研究,提出减少1个低沸物分离塔,且通过从VDF精馏塔增加侧线采出VDF产品来实现分离提纯VDF的目的。改进工艺中新VDF精馏塔的最佳进料位置为第18块板,最佳侧线出料位置为第4块板。

[1]朱顺根.偏氟乙烯单体[J].有机氟工业,2003(2):11-15.

[2]Б Н Максимов,В Г Барабанов,И А Семерикова,и др.Промышленныефторорганическиепродукты.2-еиздание переработанное и дополненное[M]. Санкт-Петербург:Химия Санкт-Петербург,1996.

[3]张亨.合氟烯烃的性质、生产和应用[J].有机氟工业,2003(3):20-24.

[4]从文.聚偏氟乙烯塑料概述[J].有机氟工业,2002(2):38-45.

[5]John D Calfee,Charles B Miller.Preparation of vinylidene fluoride:US,2734090[P].1956-02-07.

[6]Franciszek olstowski.Preparation of vinylidene fluoride:US,3047637[P].1962-07-31.

[7]Franciszek olstowski,Jones Creek,John D Watson.Preparation of vinylidene fluoride:US,3089910[P].1963-05-14.

[8]Murray Hauptschein,Arnold H Fainberg.Method for Producing Vinylidene fluoride:US,3188356[P].1965-06-08.

[9]陈钟秀,顾飞燕,胡望明.化工热力学[M].2版.北京:化学工业出版社,2001.

Researches on Simulation and Optimization of Vinylidene Fluoride Production

Zheng Gengtu

(Juhua Group Corporation Polyamide Fibre Factory,Quzhou,Zhejiang 324004)

Vinylidene fluoride is mainly used to produce PVDF,which has excellent all-round character and is widely used in many fields.Presently one of the widely used methods of producing VDF is by the pyrogenation of HCFC-142b.Based on the present process date of a plant,a steady-state simulation model was set up and the model parameters were reconciled,and the model has possessed applicability.By using of the model,a 3.2%improvement of the product's output was achieved,and the best feed-in positions were found,which lay in the stage from NO.10 to NO.12.An improved process was achieved by reducing the tower C12O3,in which the VDF product could be drawn out from the tower C12O4as a side-product,which decreased the investment much.After simulation study,the best feed-in position and the best draw-out position were achieved,which in turn were stages NO.18 and NO.4,and the corresponding relationships of the product purity,removed-ratio of the component CO and the heat duty of the condenser depending on the change of the reflux ratio.

vinylidene fluoride;HCFC-142b;ASPEN Plus;simulation study;pyrolysis

TQ222.4+23,TQ018

ADOI10.3969/j.issn.1006-6829.2011.05.003

2011-08-15;

2011-09-16