氟橡胶及硫化机理概述

2011-12-08付铁柱蔡怀勋汪星平

付铁柱 蔡怀勋 汪星平

(国家氟材料工程技术研究中心,浙江 衢州 324004)

氟化工

氟橡胶及硫化机理概述

付铁柱 蔡怀勋 汪星平

(国家氟材料工程技术研究中心,浙江 衢州 324004)

介绍了氟橡胶的主要种类及特点、常用的4种硫化体系和硫化机理,分析了有机二胺类、双酚类、有机过氧化物类及辐射交联类硫化体系的优缺点及其对硫化胶性能的影响,指出了双酚类硫化体系是目前常用的硫化体系,认为有机过氧化物类硫化体系可为氟橡胶带来优异的性能。

氟橡胶;硫化体系;硫化机理

氟橡胶是指分子主链或侧链的碳原子上接有氟原子的高分子弹性体。在氟橡胶分子结构中,C—F键能(435~485 kJ/mol)大,且氟原子共价半径(0.064 nm)相当于C—C键长的一半,C—C链段被氟原子很好的保护起来,C—C链段的稳定性增强,因此,氟橡胶具有其他橡胶不可比拟的优异性能。氟橡胶优异的耐热性、耐化学药品性、耐油性和耐候性等特征,使其广泛应用于国防、军工、航空、汽车、石油化工等领域,尤其在以汽车工业为主的苛刻使用条件下和要求免维护化的橡胶制品中[1]。

一直以来,氟橡胶存在着生胶加工工艺性能和硫化胶的物理性能不好协调的矛盾[2]。为解决该问题,国内外的氟橡胶工作者一方面从分子设计上入手,加宽氟橡胶生胶相对分子质量分布范围和增加分子链非离子化端基,改善加工工艺,获得压缩永久变形小的硫化胶;另一方面不断开发新的硫化体系,研究新的热稳定交联键,获得具有较好物理机械性能的硫化胶。

1 发展状况及种类

氟橡胶于1956年由美国杜邦公司开发成功,1958年形成规模生产。随着应用领域对氟橡胶性能要求的不断提高和科学技术的不断进步,国外其他公司,如3M公司、意大利Ausimont公司、美国Firestone公司、日本大金公司、日本信越公司、日本住友3M公司、日本旭硝子公司和日本合成橡胶公司等在氟橡胶的合成上作了大量工作,开发出多种新品级具有不同优异性能、用于不同用途的氟橡胶产品。聚烯烃类氟橡胶、亚硝基类氟橡胶及用过氧化物硫化的GH、GLT型已成为国际使用的主要产品。

我国氟橡胶的研制开始于20世纪60年代,先后成功研制出23型、26型、246型、TP-2型等以聚烯烃为主的氟橡胶和羧基亚硝基氟橡胶;20世纪80年代又开发了全氟醚橡胶及氟化磷腈橡胶等。目前,我国主要的氟橡胶生产企业有上海三爱富新材料股份有限公司、晨光化工研究院、江苏梅兰化工公司等。我国氟橡胶品种比较单一,产量不能满足需求,产品性能也不如国外产品。

目前,全球氟橡胶品种(含配合胶)多达50余种,按主链结构可分为3种基本类型,即氟碳橡胶、氟硅橡胶和氟磷腈橡胶等[3]。氟碳橡胶是目前最常用和产量最大的氟橡胶,主要品种为偏氟乙烯(VDF)、六氟丙烯(HFP)、四氟乙烯(THF)、三氟氯乙烯(CTFE)、全氟甲基乙烯基醚(PMVE)、丙烯(P)等单体的二元或三元共聚物,如26型(VDF-HFP)、246 型(VDF-TFE-HFP)、23 型(VDF-CTFE)氟橡胶以及四丙氟橡胶(TFE-P、TFE-VDF-P)等,其中以26型氟橡胶的耗用量最多。主要的氟橡胶产品种类和特点见表1。

氟橡胶与其他热固性弹性体一样,其优异的性能除了通过改变聚合单体种类和含量来实现氟橡胶的不同组成和性能外,还可以通过加工过程中的硫化技术调整氟橡胶物理性能。

表1 主要氟橡胶产品种类及特点Tab 1 Production range and characteristic of main fluoro-rubber

2 硫化体系与机理

2.1 硫化体系

氟橡胶与其他橡胶一样,需采用交联手段对其进行加工,从而制得可满足应用的氟橡胶材料。但氟橡胶与传统橡胶又不同,它是一种高度饱和的含氟聚合物,一般不用硫磺进行硫化,同时,为了获得最佳的物理性能,常用氟橡胶需通过2步硫化过程获得:第1步硫化是在一定的温度(150~180℃)和压力下(10~30 MPa)进行,第 2 步硫化(二段硫化)是在200~250℃的空气中常压下进行12~24 h。

不同种类的氟橡胶使用硫化体系及硫化过程不同,经过近50 a的氟橡胶实用硫化体系研究,氟橡胶的硫化体系主要有4种[4]:1)有机二胺类:通过分子结构中含有2个氨基的化合物进行的硫化;2)二羟基化合物类:在促进剂的存在下,通过分子结构中含有2个羟基的化合物进行的硫化;3)有机过氧化物类:通过过氧化物及多官能化合物进行的硫化;4)辐射交联类:通过高能辐射进行的硫化。

根据交联机理可归纳为离子型和自由基型2种。离子型包括有机二胺类硫化和双酚类硫化体系,自由基型包括有机过氧化物类和辐射交联类体系[5]。

2.2 离子型硫化机理

2.2.1 有机二胺类

有机二胺类硫化法是最早使用的硫化方法,是在20世纪50年代后期发展起来的一种硫化方法。1957年,六甲基二胺的氨基甲酸盐首次被采用作为硫化剂,对26型和246型氟橡胶进行硫化,获得具有优异的耐油性和较好的耐酸性的硫化胶产品。

经过广泛的研究,1991年,Arcella等人报道了有机二胺类硫化机理,双酚类硫化反应过程如下[6]:1)有机二胺在自催化作用下,从VDF-HFP链段中脱去HF,并在主链上形成了含双键的—CF=CH—;2)有机二胺与主链上的不饱和键发生迈克尔加成反应,通过形成—CH—CF—NH—,使氟聚合物产生交联;3)在二段硫化过程中,继续脱去HF,进而形成—N=C键。

由于VDF类氟橡胶如26型、246型等在有机二胺类硫化过程中产生HF等酸性气体,会腐蚀设备及对人体产生很大危害,所以很有必要使用金属氧化物或氢氧化物作为吸酸剂,如氧化镁、氢氧化钙、氧化铅、氧化锌、二盐基亚磷酸铅等2种或多种混合物,其用量一般在氟橡胶质量的5%~10%[7]。

常用的有机二胺类硫化剂有己二胺氨基甲酸盐(1号硫化剂)、乙二胺氨基甲酸盐(2号硫化剂)、N,N′-二亚肉桂基六亚甲基己二胺(3号硫化剂)、亚甲基(对氨基环己基甲烷)氨基甲酸盐(4号硫化剂)等,其中,3号硫化剂易于分散,对氟橡胶胶料有增塑作用,加工流动性较好,硫化胶的耐热性和压缩永久变形性能尚可,所以应用比较普遍。

杜喜林等人采用三苄基氯化磷(BPP)与3#硫化剂并用的硫化体系对2601型氟橡胶进行硫化[8]。从硫化胶的物理机械性能和胶料硫化速度及生产情况来看,都取得了较好的效果。BPP加入氟橡胶质量的0.4%~0.5%综合物性最佳。BPP加入后可提高交联密度,从而改善了3#硫化剂的耐热压缩永久变形。

2.2.2 双酚类硫化体系

双酚类硫化体系是在20世纪60年代末期发展起来的,并在20世纪70年代初期开始替代有机二胺类硫化体系,是目前用来硫化胶最为普遍的一种硫化体系。

双酚类硫化过程与有机二胺类硫化过程类似,但在没有任何促进剂存在条件下,双酚类硫化剂不能与氟橡胶发生交联反应。所以,在双酚类硫化体系中需加入促进剂促进交联反应的进行[9]。双酚类硫化反应过程如下:1)在促进剂催化作用下,从VDFHFP链段中脱去HF,并且在主链上形成了含双键的—C(CF3)=CH—;2)双酚类硫化剂与主链上的不饱和键发生发生迈克尔加成反应,通过形成的—CH—CF—O—R醚键,使氟聚合物产生交联。

与有机二胺类硫化体系一样,双酚类硫化体系在硫化过程中,VDF类氟橡胶都产生了HF等酸性气体,同样需使用吸酸剂。常用的双酚类硫化剂有双酚 AF(2,2-双(4-羟基苯基)六氟丙烷)、对苯二酚、取代对苯二酚或4,4′-二取代双酚等,并配有季铵盐或季磷盐为促进剂,其中,最常用的硫化体系是双酚AF和BPP。采用双酚AF、BPP后,氟橡胶在硫化加工过程中流动性好,硫化后的氟橡胶产品也无缩边,压缩永久变形很小,综合性能远优于有机二胺类硫化剂硫化胶产品。

梁中华等人研究了双酚AF、BPP硫化体系对氟橡胶硫化特性的影响[10]。结果表明,增加双酚AF的用量可以改善胶料的流动性,延长焦烧时间,提高交联密度,但是过量的双酚AF会使正硫化时间延长,影响生产效率;增加BPP的用量对交联密度影响不是很大,但会使焦烧时间和正硫化时间大大缩短,同时会影响胶料的初始流动性。此外,随着双酚AF用量的增大,胶料的最大转矩逐渐增大,强度变化较小,硫化胶压缩永久变形降低,脆性温度呈下降的趋势;而BPP用量的增加,胶料的焦烧时间和正硫化时间缩短,硫化胶压缩永久变形增大,脆性温度逐渐升高[11]。

2.3 自由基型硫化机理

2.3.1 有机过氧化物硫化体系

过氧化物用于橡胶的硫化始于1929年。在发展初期,由于硫化产物的力学性能和耐热老化性能比较差,所以未被推广。20世纪50年代,人们引入三异氰尿酸三烯丙酯(TAIC)作为自由基捕捉剂用于氟橡胶的过氧化物硫化,得到较好的综合性能,从此,过氧化物硫化体系才得以广泛应用。

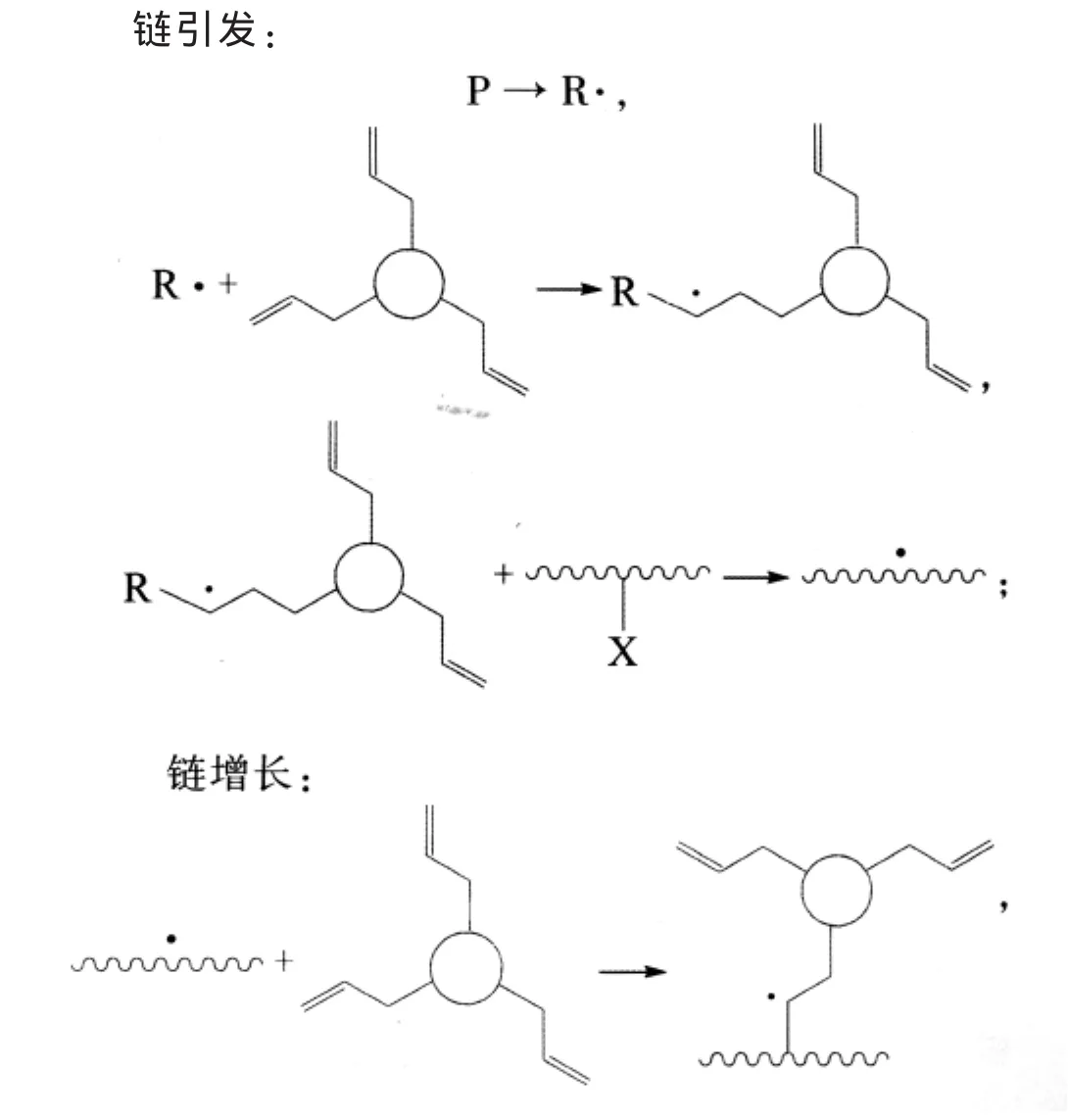

有机过氧化物硫化是一种自由基交联方式,它包括2个化学阶段:1)加热分解过氧化物进而产生自由基,然后直接或间接吸收聚合物(如TFE-P)链中叔碳原子上的H或交联点单体上的活性点(如接入含Br、I等卤素的含氟烯烃及其醚类或甲基化合物端基的26型、246型氟橡胶),使聚合物分子中生成自由基活性中心[12-13];2)聚合物自由基活性中心直接或者通过自由基捕捉剂来形成交联结构的氟橡胶。在过氧化物硫化过程中,自由基链增长的速率很快,所以过氧化物的种类和聚合物分子中形成自由基的难易程度成为过氧化物硫化时的主要决定因素。

在氟碳基团周围的C—H键的断裂能量约为420~440 kJ/mol,26型或246型氟橡胶有机过氧化物硫化较困难,而Cl、Br或I等卤素原子的断裂能量为250~300 kJ/mol,含有这些原子的氟橡胶以有机过氧化物硫化体系硫化时效果较好,其中,与C—Cl键、C—Br键相比,C—I键键能低,易断裂,含I的含氟橡胶与硫化剂反应活泼,硫化速率快,模压污染减少[3]。过氧化物硫化机理如下。

最常用的有机过氧化物类硫化体系为硫化剂,如过氧化二异丙苯(DCP),配以三异氰尿酸三烯丙酯(TAIC)或三氰尿酸三烯丙酯(TAC)等硫化助剂。硫化效果最好的硫化剂为2,5-二甲基-2,5-二叔丁基过氧己烷(双2,5),硫化助剂为TAIC[14]。双2,5-TAIC硫化体系中,TAIC对硫化速度和交联程度影响显著;当双2,5为氟橡胶质量的4%、TAIC为4%时拉伸强度达到17.2 MPa,在275℃下老化70 h后拉伸强度为12.4 MPa[15]。对于含有硫化单体的二元或三元共聚物(26型或246型氟橡胶)采用本硫化体系可制得具有更高耐热性、耐腐蚀性的硫化胶。TFE-P共聚物能很好地用过氧化物进行硫化,对碱的稳定性好[16-17]。

郭建华等人采用DCP硫化氟橡胶F2463和F2603,并对硫化胶的硫化特性、力学性能、耐油性能、耐热老化性能以及高温压缩永久变形作了比较[18]。结果表明,F2463具有比F2603更好的力学性能、耐热老化性能、耐油性能以及较低的高温压缩永久变形。这一实验结果表明,相同硫化剂对不同体系硫化所得产品性能有所差异。

2.3.2 辐射交联硫化体系

辐射交联是一种典型的自由基交联,与有机过氧化物类交联类似。分子结构中含氢原子的氟化聚合物都可以采用高能辐射的方法进行交联,以获得不同程度交联结构的制品。经辐射激发,聚合物分子链中形成自由基,然后通过以下3种形式进行交联,形成交联结构[19]:

1)一步辐射交联:聚合物和单体同时经辐射脱H或Cl等卤素原子而产生自由基,并进一步形成交联;

2)真空中预辐射交联:首先聚合物在真空中经辐射脱H或Cl等卤素原子而产生链自由基,这些链自由基由于移动能力有限而受困于聚合物基体中,只有当单体接枝到该链自由基时才能形成交联;

3)空气中预辐射交联:首先聚合物经辐射脱H或Cl等卤素原子而产生链自由基,在氧气的作用下,链自由基形成了过氧化物或氢过氧化物。然后,氢过氧化物经热降解重新产生自由基,再与单体形成交联。

常用的辐射源包括电离辐射(如X射线和60Co、137Cs等γ射线)和带电粒子(如β粒子和电子)等。根据氟橡胶组成的不同,吸收剂量也不同,如23型氟橡胶在吸收剂量低于30 kGy的电离辐射下就可获得较好的物理性能,而26型氟橡胶要吸收剂量在100 kGy的电离辐射下或更高才能获得较好的物理性能。

2.4 优缺点分析

有机二胺类硫化体系是最早用于氟橡胶硫化的体系。在此硫化体系中,尽管有机二胺类硫化剂价格相对便宜,相应氟橡胶的耐热和耐油性较好,但所得氟橡胶耐压缩变形性能差、易老化、物理性能保持能力较差,所产生的碳氮交联键容易水解,使得硫化胶耐蒸气性和耐酸性差,影响硫化胶产品的应用范围,因此,目前有机二胺类硫化剂逐渐被其他的硫化剂所取代[20]。

与传统的有机二胺类硫化体系相比,双酚类硫化体系所硫化的氟橡胶产品具有压缩永久变形小和抗焦烧的优点,所以,双酚类硫化体系是使用最为广泛的氟橡胶硫化体系。

胡钊等人选用有机二胺类的1#和3#硫化剂以及二羟基类的双酚AF硫化体系,探讨它们对不同牌号26型氟橡胶的硫化特性、力学性能以及压缩永久变形性能影响[21]。结果表明,双酚硫化体系赋予3种胶料更好的硫化特性,正硫化时间短、焦烧性能好、硫化平坦性好,并且双酚硫化体系具有最优的综合力学性能和压缩永久变形性能。

然而,双酚类硫化体系会导致硫化胶中存在一些不饱和的双键,这些双键会加速氟橡胶在使用过程中性能的劣化[22]。同时使用该硫化剂时,需并用促进剂如BPP,价格昂贵。

有机过氧化物类硫化体系中不需要加入吸酸剂,所得到的硫化胶具有优良的耐水性和耐酸性,交联点C—C键的稳定性也较好,因此其硫化胶的耐化学药品性和耐压缩变形性比其他硫化体系好。但体系中过氧化物的稳定性差、不易储存,氟橡胶的加工流动性也不如其他硫化体系。

段栋对比了3#硫化剂、双酚AF+BPP、有机过氧化物(双-2,5+TAIC)3种硫化体系,对 F2601和F2602型氟橡胶的硫化特性及物理性能的影响[23]。结果表明,双酚硫化体系的操作安全性、硫化速度及压缩永久变形性能均优于其他2种体系氟橡胶,过氧化物体系氟橡胶的常规物理性能及耐介质性能优于其他2种体系氟橡胶,3者耐高温水蒸汽从强到弱分别为过氧化物体系>双酚体系>胺类体系。

在电离辐射交联体系中,所产生的交联键以C—C键为主,可望获得良好的耐热性、耐化学性及耐氧化性能。辐射交联过程中,胶料可不添加任何填料和其他化学组分,使硫化胶制品保持透明和无色的特点,所以辐射交联方法被应用到了半导体工业中[12]。但在辐射交联过程中,在产生交联键的同时也会伴有辐射降解过程,所以辐射强度和辐射时间成为影响硫化胶性能的关键因素。

根据上述可知,每种硫化体系均有优缺点,但从硫化体系对硫化胶性能的影响及应用要求来看,双酚类硫化体系可获得综合性能好的硫化胶,自由基硫化体系和辐射交联类硫化体系可使氟橡胶形成C—C稳定键,可为氟橡胶带来优异的性能,但2种硫化体系技术尚不成熟,开发新型高效的有机过氧化物硫化体系及深入研究辐射交联类硫化体系的过程及机理,对硫化胶产品的性能提升和应用拓展将具有积极的意义。

2.5 二段硫化

为得到最优性能的氟橡胶产品,二段硫化是氟橡胶制品生产过程的一个必要环节。进行二段硫化的主要目的是:一方面是去除交联后的残留物,主要是去除氟橡胶制品中残留的水和低挥发物,以及少量的氟化物和硫化剂产生的杂碎物等(采用二酚硫化体系,硫化过程中产生的挥发物主要是水,质量分数可达总胶的2%,而用过氧化物硫化挥发物主要是丙酮,挥发物质量分数为总胶的1%[24]),从而改善制品的力学性能和压缩永久性能,降低制品使用时的收缩率;另一方面是让一段硫化过程中未反应的交联基团继续完成反应,形成一种更加稳定的交联网络结构,提高产品性能[25]。

典型的二段硫化条件是有机二胺类体系为200℃,双酚类和有机过氧化物类硫化体系为230~250℃,硫化时间为16~24 h。随着二段硫化时间的增加,硫化胶的拉伸强度增加而压缩永久变形降低;在相同的二段硫化时间内,随着硫化温度的增加,硫化胶的拉伸强度增加。

司徒琛等人以多元醇类硫化体系硫化的黑色和白色2类氟橡胶为研究对象,分析了二段硫化温度和时间对其力学性能的影响[26]。结果表明,不论何种颜色的氟橡胶,不论二段硫化温度的高低或二段硫化时间的长短,只要经过二段硫化,制成产品后的氟橡胶力学性能都有明显提高。

3 结论

氟橡胶分子链段的不同组成影响着氟橡胶的性能和应用领域。硫化体系是影响氟橡胶物理性能的重要因素之一。不同硫化体系在氟橡胶中具有不同的硫化机理,对氟橡胶的性能有不同的影响。采用有机二胺类硫化体系硫化的硫化胶耐蒸气性和耐酸性差;双酚类硫化体系所硫化的氟橡胶产品具有压缩永久变形小和抗焦烧的优点;有机过氧化物类硫化体系所得到的硫化胶具有优良的耐水性和耐酸性,耐化学药品性和耐压缩变形性比其他硫化体系好;辐射交联类体系可使硫化胶制品保持透明和无色的特点。

尽管国内有多家公司成功开发了氟橡胶,但品种单一,无论是基础研究还是应用研究均在技术上有很大的差距。因此,系列化生胶产品的开发、加工水平的提升、硫化胶产品性能的提升及技术人员的培养,将是国内氟橡胶生产企业需重点解决的问题。

[1]江镇海.氟橡胶生产技术与市场发展概况[J].有机氟工业,2010(2):25-26.

[2]蔡树铭.国内外氟橡胶的技术对比[J].辽宁化工,1992(6):26-30.

[3]张永明,李虹,张恒.含氟功能材料[M].北京:化学工业出版社,2008:209-239.

[4]刘爱堂.氟橡胶的配合[J].橡胶参考资料,2001,31(1):1-9.

[5]方晓波,黄承亚.氟橡胶硫化机理的研究[J].有机氟工业,2007(4):28-33,29.

[6]Arcella V,Chiodini G,Del Fanti.Paper 57 Presented at the 140th ACS Rubber Division Meeting[C].Detroit Mich,1991:57.

[7]刘爱堂,蒋建娣.氟橡胶配合技术的最新进展[J].橡胶科技市场,2005(3):18-21,24.

[8]杜喜林,杜国忠,马忠禄.氟橡胶中3#硫化剂与BPP并用硫化体系的研究[J].特种橡胶制品,1999,20(2):21-24.

[9]Schmiegel W W,Logothetis A L.ACS Symp Series[J].Polymers for Fibersand Elastomers,1984,260:159-163.

[10]梁中华,周丽玲,庄涛.氟橡胶双酚AF/BPP硫化体系的研究[J].特种橡胶制品,2005,26(2):10-119.

[11]王永刚,李超芹.双酚AF/BPP硫化体系对氟橡胶2462性能的影响[J].特种橡胶制品,2003(6):40-42.

[12]Améduri B,Boutevin B,Kostov G. Fluoroelastomers:synthesis,properties and applications[J].Progress in Polymer Science,2001,26:105-187.

[13]任伟成.国内氟橡胶发展现状及前景[J].合成橡胶工业,1996,19(6):322-323.

[14]穆焕文.氟橡胶自由基硫化的实际问题[J].有机氟工业,2003(2):51-61.

[15]Alexand J E,Omura H.Processing peroxide curable fluoroelastomers.Elastomerics[J].1978,l10(2):19-24.

[16]江畹兰.自由基硫化的氟橡胶配方和性能之研究(一)[J].世界橡胶工业,2004,32(1):43-47,53.

[17]江畹兰.自由基硫化的氟橡胶配方和性能之研究(二)[J].世界橡胶业,2004,32(2):34-39.

[18]郭建华,曾幸荣,罗权煜,等.过氧化物硫化二元氟橡胶和三元氟橡胶的性能对比[J].广东橡胶,2008(6):2-5.

[19]OgunniyiD S.A NovelSystem for Crosslinking Fluoroelastomers[J],Rubber Chemistry and Technology,1988,61:735-746.

[20]蔡树铭.DCP+TAC硫化胶的特点[J].特种橡胶制品,1993,14(2):26-27.

[21]胡钊,黄承亚.26型氟橡胶硫化体系的研究[J].合成材料老化与应用,2007,36(4):13-16.

[22]高鉴明,唐跃.双酚硫化体系对氟橡胶性能的影响[J].汽车工艺与材料,2005(2):16-19.

[23]段栋.不同硫化体系氟橡胶硫化特性及物理性能的对比[J].特种橡胶制品,2010,31(6):41-45.

[24]Finlay J B,Hallenbeck A,Maclachlan J D.Peroxidecurablefluoroelastomers[J].JournalofElastomersandPlastics,1978,10(1):3-16.

[25]杨文良,雷志云.氟橡胶生产过程中的问题与解决对策[J].世界橡胶工业,2009,36(3):33-36.

[26]司徒琛,赵轶华.二段硫化条件对氟橡胶力学性能的影响[J].世界橡胶工业,2008,35(1):7-10.

The Development of Fluoroelastomers and Vulcanization Systems

Fu Tiezhu,Cai Huaixun,Wang Xingping

(Engineering Technology Research Center of National Fluoro-material,Quzhou,Zhejiang 324000)

The paper introduced several series and properties of fluoroelastomers,four common vulcanization systems and mechanism were also reviewed.The effects on the properties of fluoroelastomers vulcanized by the different vulcanization systems were analysised.The peroxide curing system and radiation curing system were considered as better methods than the others and should be researched further.

fluoroelastomers;vulcanization systems;vulcanization mechanism

TQ333.93

ADOI10.3969/j.issn.1006-6829.2011.05.001

2011-07-15