反相悬浮法制备腐植酸高吸水性树脂

2011-12-08刘焕梅刘焕昱孙晓然

刘焕梅 刘焕昱 孙晓然

(1.河北联合大学轻工学院,河北 唐山 063000;2.沧州市市政工程公司,河北 沧州 061000;3.河北联合大学化学工程学院,河北 唐山 063009)

研究与开发

反相悬浮法制备腐植酸高吸水性树脂

刘焕梅1刘焕昱2孙晓然3

(1.河北联合大学轻工学院,河北 唐山 063000;2.沧州市市政工程公司,河北 沧州 061000;3.河北联合大学化学工程学院,河北 唐山 063009)

以N,N′-亚甲基双丙烯酰胺为交联剂、过硫酸钾为引发剂、span-65为分散稳定剂,采用反相悬浮聚合法制得腐植酸-丙烯酸钠高吸水树脂。正交试验结果表明,优化合成条件为:N,N′-亚甲基双丙烯酰胺、腐植酸、司盘-65、过硫酸钾的用量分别为丙烯酸质量的0.12%、5%、9%、1.4%;在此条件下聚合所得的吸水性树脂的吸蒸馏水倍率和吸质量分数0.9%的NaCl水溶液的倍率分别为359.2和59.65,其保水率为84%。

反相悬浮聚合;高吸水树脂;腐植酸

高吸水性树脂(SAR),又称高吸水性聚合物、水凝胶、超强吸水剂等,是一种新型的功能高分子材料[1]。SAR与传统吸水材料如海绵、纤维素、硅胶相比,不溶于水、也不溶于有机溶剂,具有奇特的吸水和保水性能,能够迅速吸收比自身数百倍乃至千倍质量的液态水,所吸收的水即使在高压下也不易溢出。SAR的吸水、保水原因是这类材料分子中含有大量的羟基、羧基等强亲水性基团,具有高分子电解质的分子扩张性能;同时,由于材料中构成的轻度交联三维网络结构,限制了分子的进一步扩张程度,2者的综合作用使得吸水性树脂只能在水中溶胀而不溶解,并具有极强的吸水和保水能力。目前,SAR已广泛应用于石油化工、农林业生产、医疗卫生、建筑工程等诸多领域[2]。

SAR的工业生产方法主要有淀粉接枝法、纤维素接枝法和合成聚合物法,其中合成聚合物法是当前SAR生产的主要方法。使用丙烯酸为原料的合成聚合物工艺主要有2种:反相悬浮聚合工艺和水溶液聚合工艺。反相悬浮聚合工艺,因聚和温度控制稳定、后处理简便、可直接获得颗粒状树脂而成为制备丙烯酸盐类吸水性树脂(SAP)的最重要的工艺路线[3]。

本研究以腐殖酸和丙烯酸单体为原料,采用反相悬浮聚合法,以油相(环己烷)作为分散介质,对树脂进行了正交试验,借剧烈搅拌和悬浮剂的作用,使水溶性单体和引发剂分散成水相液滴悬浮于油相中进行聚合的方法。悬浮聚合体系由单体、油溶性引发剂、水、分散剂4个基本组分组成[2]。

1 实验部分

1.1 试剂及仪器

腐植酸(HA,山西产风化煤中提取),N,N′-亚甲基双丙烯酰胺(MBA),化学纯;丙烯酸(AA),过硫酸钾(KPS),环己烷(C6H12),氢氧化钠,分析纯;司盘-65(span-65),工业品;食用盐。

电子分析天平,TG328B型;集热式电动磁力搅拌仪,DF-Ⅱ型;数显鼓风干燥箱,GZX-9076MBE型。

1.2 实验步骤

1.2.1 HA-AA钠高吸水树脂的制备

在装有回流冷凝管500 mL三口烧瓶中,加入24.0 mL环己烷,开动搅拌并加热,加入定量的SP-65,升温至45℃,搅拌30 min,待溶液呈透明油状时,加入中和好的AA、HA的混合液,然后滴加KPS和MBA的混合溶液。70℃下反应1 h,得到黑色粘性物质,取出产物,冷却至室温,切成小块,并置于烘箱内在80℃下烘干,待冷却后碾碎得产品,进行吸水性能的测定。

1.2.2 吸水性能测试

1)吸水倍率。采用自然过滤法测试吸水性树脂的吸水倍率。称0.50 g粉碎后的树脂放入1 L的烧杯中,加入蒸馏水(或自来水),室温下静置2 h后用尼龙布将剩余的水滤去,之后称出树脂凝胶的量,按下式计算树脂的吸水倍率Q[3]:

式中,m1和m2分别为树脂吸水前后的质量。

2)吸盐水率。称取干燥的树脂0.50 g放入质量分数0.9%的NaCl水溶液500 mL的烧杯中,静置2 h,用尼龙布滤去多余盐水。按下式计算树脂的吸盐水率:

式中,m3和m4分别为树脂吸盐水前后的质量。

3)吸水速率的测定。在烧杯中分别加入0.20 g树脂和 1 L 蒸馏水, 每隔 5、10、20、30、40、55、85 min,用布袋过滤,求得吸水率与时间的关系。

4)保水率的测定。称取10 g吸水后的水凝胶,放入50 mL烧杯中,用50 g石球压在水凝胶上面,每隔一段时间将被从水凝胶当中压出的水倒出,静置4 h后记录倒出水的总体积,按下式计算树脂的保水率:

式中,m5和m6分别为加压脱水后和吸水饱和后树脂凝胶的质量。

2 结果与讨论

2.1 正交试验

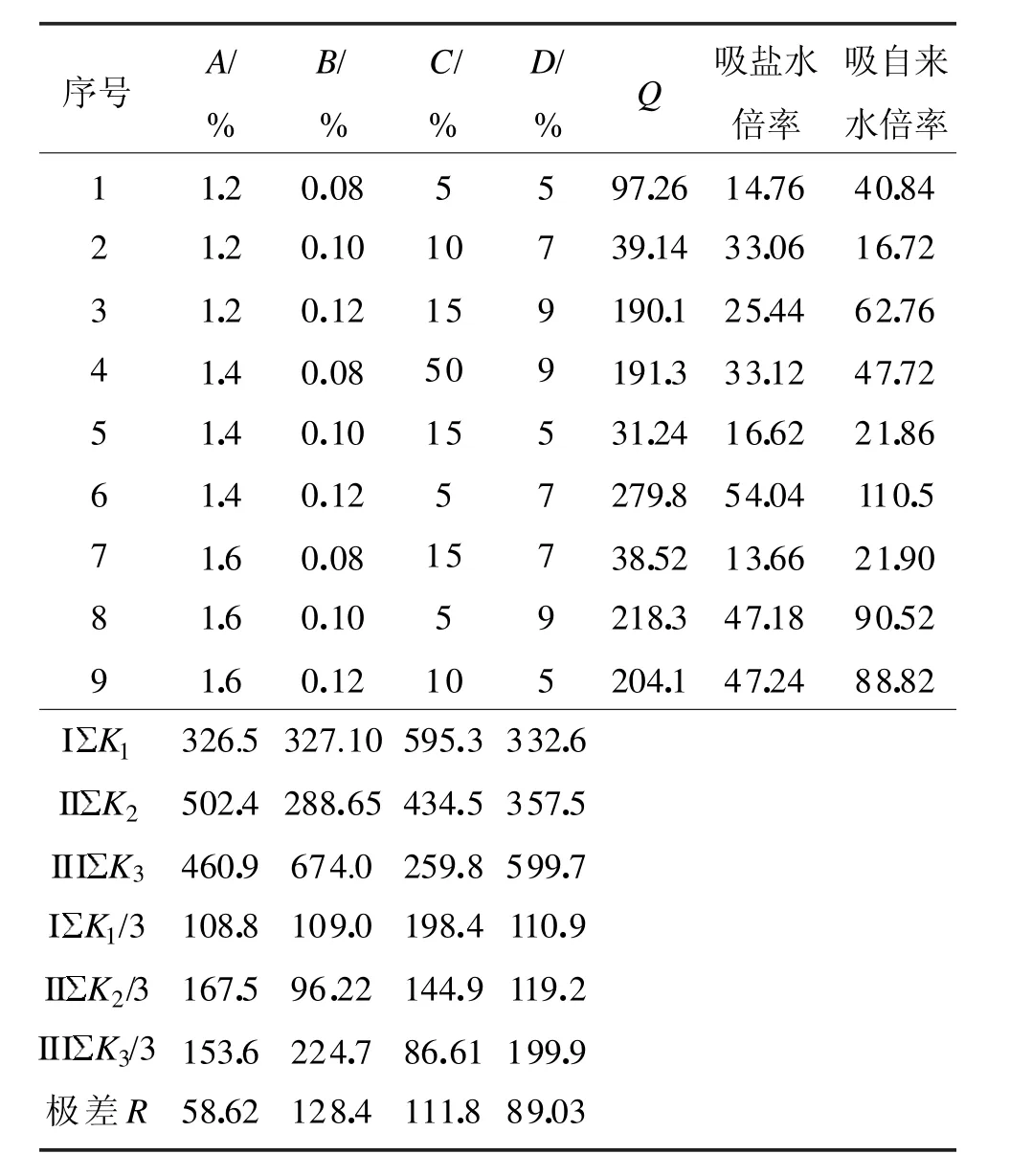

利用正交实验研究优化配方,主要考察引发剂用量 A(m(KPS)/m(AA))、交联剂用量 B(m(MBA)/m(AA))、HA 用量 C(m(HA)/m(AA))、分散剂用量 D(m(C6H12)/m(AA))4个因素。各因素各选3个水平,选用L9(34)正交表安排实验,如表1。

2.2 合成条件对吸水倍率的影响

吸水性树脂的吸水性能是衡量吸水性树脂的主要指标,为了提高吸水倍率,根据表1结果分析交联剂用量、引发剂用量、HA用量、分散剂用量等对吸水倍率的影响。

2.2.1 引发剂用量

m(KPS)/m(AA)为1.4时吸水倍率最高。引发剂对于吸水倍率的平均极差为58.62。

引发剂KPS的用量不仅直接影响到聚合物的相对分子质量和聚合速率,而且会影响到反应是否会发生爆聚。引发剂用量较小时,使得一定时间内所产生的自由基较少,即反应活性中心少,链增长缓慢,导致转化率及交联均匀度低,故吸水率也低;引发剂用量太多时,反应活性中心多,反应速度快,反应转化率也较高,但引发剂用量过多会增加大分子自由基终止的机会,链端数目增加,甚至会出现水溶性,使相对分子质量下降,从而使吸水剂的吸水率降低。由于反应速率快,其聚合反应所放出的热量难以得到有效控制,容易导致爆聚。

表1 正交试验方案与结果Tab 1 Orthogonal test plan and the results

2.2.2 交联剂用量

在本实验范围内,m(MBA)/m(AA)在0.12%时吸水倍率最高。但并非其用量无限制地加大吸水效果越好,只有当交联剂用量在一定范围内变化吸水率才较高。

交联剂MBA用量的大小,决定了树脂空间网络的大小,从而对树脂的吸液率有很大影响。交联剂用量大时聚合产物的交联点多,交联点之间的网链变短,所形成的网络结构过于紧密,形成的树脂网络空间变小,所能容纳的液体量也相应减少,吸水倍率降低;当交联剂用量太少时,交联密度会相应变小,聚合物未能形成网络结构,宏观上表现为水溶性。

交联剂对于吸水倍率的平均极差为128.4,说明交联剂相对引发剂对聚合物吸水倍率影响较大。

2.2.3 HA用量

HA是由1个或多个稠环芳核,通过醚键、亚胺键等随机连接而组成的天然大分子混合物。聚丙烯酸(PAA)与HA复合后,使HA-PAA同时具有离子型亲水基团—COONa、—SO3H和非离子型的亲水基团—OH、—NH—CO—、—CO—等。表面多样化的亲水基团可发生协同作用,使吸水能力增加。但是HA的用量需要控制在一定的范围之内。

当m(HA)/m(AA)为5%时,树脂的吸水倍率最高。从HA角度考虑,当作为基本骨架的PAA相对含量少时,不能形成足够大的网络分子[4];HA含量增大时,使得高分子的环状结构的刚性增加,链的伸展比较困难,产物凝胶强度降低外观呈糊状,吸水润胀度变小,吸水率下降。因此,在本实验范围内HA用量越少吸水率越高。

2.2.4 分散剂用量

在吸水树脂反相悬浮聚合过程中,分散剂司盘-65是影响悬浮聚合体系稳定性的最主要因素,也是影响吸水树脂粒径及其分布、颗粒形态等颗粒特性的最关键因素。分散剂的主要作用应有2个方面:一是降低表面张力,有利于液滴分散;二是具有保护能力,以减弱液滴或颗粒凝聚。

当m(span-65)/m(AA)为9%时,树脂的吸水倍率最高。但引发剂用量在一定范围内变化吸水率才会达到理想效果。这是因为分散剂用量过多使油相与水相间的界面膜加厚,阻碍了引发剂自由基的扩散,从而导致反应速度降低,致使相对分子质量降低,聚合物粒径小[5];当分散剂用量过少时,使分散效果变差,反应过程中会出现挂壁现象,而且体系的稳定性也变差,造成局部反应,因而也会造成相对分子质量降低。

在本研究中,m(65)/m(AA)为5%~9%时,分散剂用量越多吸水率越好。

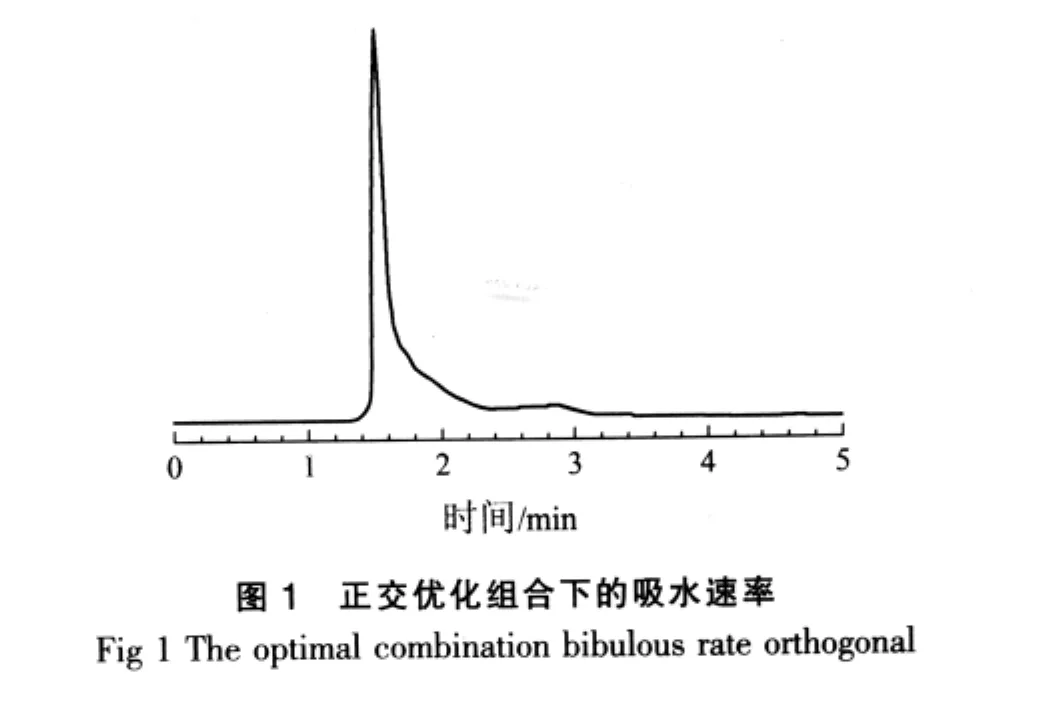

2.3 吸水速率

通过上述正交分析及计算,可得出实验的优化组合为 A2B3C1D3,即 MBA、HA、司盘-65、KPS 的用量分别为AA质量的0.12%、5%、9%、1.4%,在此条件下制得的树脂吸蒸馏水率为359.2、吸盐水倍率为59.65、吸自来水倍率为150.5、保水率为84%,其吸水速率见图1。

由图1可知,在前5 min内树脂的吸水速率最大,之后吸水速率逐渐减小,在40 min时吸水达到饱和。

实验所选用的原料本身均具有较强的亲水特性,HA分子的引入不仅增加了亲水官能团的多样性,而且在一定程度上改善了树脂自身的网络结构,增强了水分子进入树脂内部通道的能力,同时树脂遇水膨胀后,高分子链上的—COO-Na+发生解离,所释放出的电解质使得树脂表面及其内部电解质溶液的离子含量始终高于外部电解质溶液浓度,从而形成一定的渗透压,使树脂能够在短时间内具备较强的吸水能力,但这种趋势会随着内外渗透压的减小而逐渐减弱,对于具有特定分子结构的树脂,其吸水速率还与所处的环境温度、酸碱度、树脂的表面积以及所选用的溶液种类等有关[6]。

3 结论

以HA和AA为单体,MBA为交联剂,KPS为引发剂,司盘-65为分散剂,通过反相悬浮法制得了SAR。正交实验结果表明优化合成条件为:MBA、HA、司盘-65、KPS的用量分别为 AA质量的0.12%、5%、9%、1.4%;在此条件下聚合所得的吸水性树脂的吸蒸馏水倍率和吸质量分数0.9%的NaCl水溶液的倍率分别为359.2和59.65,其保水率为84%。

[1]初茉,朱书全,李华民,等.腐殖酸-聚丙烯酸表面交联吸水性树脂的合成与性能[J].化工学报,2005,56(10):2004-2008.

[2]余响林,曾艳,李兵,等.新型功能化高吸水性树脂的研究进展[J].化学与生物工程,2011,28(3):8-12.

[3]崔笔江,张小红.合成条件对PAA/MMT高吸水性树脂性能的影响研究[J].广东化工,2011,38(3):103-105.

[4]刘栋,孙晓然.腐植酸钠-丙烯酸高吸水性树脂的制备[J].河北化工,2009,32(7):14-15.

[5]田桂芬,赵小燕,彭烨城,等.反相悬浮聚合分散剂的合成与应用研究[J].化学推进剂与高分子材料,2005,3(5):35-43.

[6]史俊,王涛.腐殖酸吸水性树脂的合成及性能研究[J].西安石油大学学报:自然科学版,2008,23(7):53-56.

Synthesis Humic Acid Super-Absorbent Resin by Reversed-Phase Suspension Polymerization

Liu Huanmei1,Liu Huanyu2,Sun Xiaoran3

(1.College of Light Industry,Hebei United University,Tangshan,Hebei 063020;2.Cangzhou municipal engineering company,Cangzhou Hebei,061000;3.College of Chemical Engineering,Hebei United University,Tangshan,Hebei 063020)

Reversed-phase suspension copolymerization of humic acid super-absorbent resin was studied by using methylene bisacrylamide as the cross linking agent,potassium persulfate as the initiator and the span-65 as the stabilization agent.The optimum conditions were as follows:m(initiator)=1.4%,m(cross-linking agent)=0.12%,m(Humic acid)=5%,m(dispersant)=9%.Under the optimum conditions,the multiplying power of absorbing distilled water and NaCl(0.9%)solution of the prepared resin were 359.2 g/g and 59.65 g/g separately,water retention rate was 84%.

reversed-phase suspension polymerization;super-absorbent polymer;humic acid

TQ325.7

ADOI10.3969/j.issn.1006-6829.2011.05.008

2011-08-13