货车端墙焊接变形的预测

2011-11-14洪晓祥

洪晓祥,陈 鹏

(西南交通大学,四川 成都 610031)

货车端墙焊接变形的预测

洪晓祥,陈 鹏

(西南交通大学,四川 成都 610031)

货车端墙属于薄板结构,在焊接生产过程容易发生失稳,产生波浪变形。这类变形往往是不规则的,这不仅影响货车的外观和使用性能,而且使得设计预留的装配尺寸不容易控制。因此,预测并控制整个结构的焊接变形量是有必要的。运用固有应变等效载荷法在大型有限元软件ANSYS上对某货车端墙现有结构和设计结构的焊接变形进行预测,在现有的焊接工艺下计算结果和实际生产过程中测量所得的变形量比较吻合。通过比较分析两种结构在同一线能量下的焊接变形计算结果,从而得出端墙的改进效果,为设计过程提供参考依据。

固有应变;焊接变形;线能量

0 前言

伴随焊接过程而产生的残余变形和残余应力是影响焊接产品装配尺寸和使用性能的重要因素,尤其是对一些复杂的重要结构,控制残余变形和残余应力尤为重要。因此,焊接变形及应力仍是工业生产过程中迫切需要解决的问题。

某货车端墙在现有的焊接工艺下组装完毕后,端板和圆弧板发生较大的变形,有些位置的变形量甚至超过验收标准。过大的变形量不但影响端墙结构的外形美观,而且影响了货车的产品质量,因此有必要减小焊接变形。货车的端墙是由薄板构件组装而成的,在焊接过程中容易出现失稳变形,是不规则的变形,这就加大了对焊后变形预测的难度。控制变形的方法很多,本研究主要针对改变端墙的结构,通过有限元计算现有结构和设计结构在相同线能量下的变形量,从而得出改变结构对变形的控制效果,为设计提供参考依据。

1 端墙计算模型

1.1 有限元模型的建立

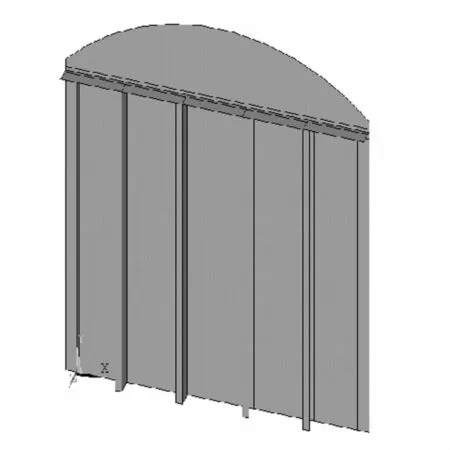

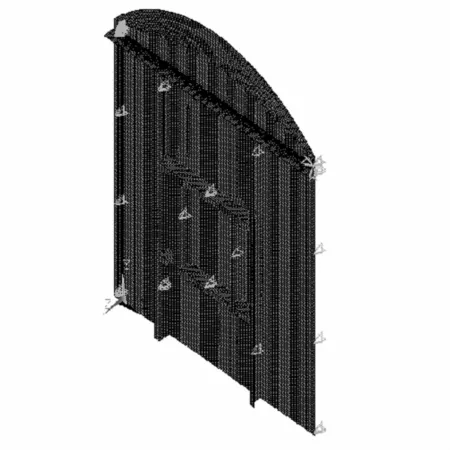

现有的端墙结构主要是由三块3 mm厚的纵向拼接的端板、四根间隔组焊的端柱、两根角柱和一根上端梁以及车顶圆弧板焊接而成,整个结构焊缝长度在2 300 mm以上的共有18条。新的设计结构是将原来端墙结构的中间两根端柱换成“井”字形结构,并将两边的端柱分别往中间移动100 mm。端墙的计算模型如图1、图2所示。

图1 现有结构的计算模型

图2 设计结构的计算模型

1.2 网格划分和边界条件

端墙结构的有限元模型主要采用四节点四边形壳单元和杆单元,两种结构的壳单元数分别为32 232和37 588,杆单元数分别为2 599和3 205。固有应变的加载通常是将固有应变值作为初始应变值施加在固有应变区内。为了简化模型,可以利用杆单元模拟焊缝并施加固有应变值。

现有结构的焊接约束条件是端柱中间加上两个压头大小区域的z向约束、端板两边各加上四个压头大小区域的z向约束和上端梁一端施加z向约束,上侧梁另一端施加三个方向约束,如图3所示。设计结构在中间的“井”字形结构的各个端柱施加一个z向约束,如图4所示。

1.3 热载荷的确定

焊接过程中焊缝附近的热输入使焊接区域发生热胀冷缩,当引发的应力超过弹性极限时会产生塑性应变。焊接完毕、构件完全冷却后,最终的残余塑性应变等于温度上升时产生的压缩性塑性应变与温度下降时产生的拉伸性塑性应变之和,这就是焊接的固有应变[1]。固有应变是导致焊接应力和变形的根源。薄板结构焊接过程中产生的纵向固有应变是薄板发生失稳变形的主要原因。因此,只要在焊缝附近施加热载荷,再进行大变形计算就可以对薄板结构进行失稳变形分析。热载荷可以通过固有应变理论确定[2]。

图3 现有结构的焊接约束条件

图4 改进结构的焊接约束条件

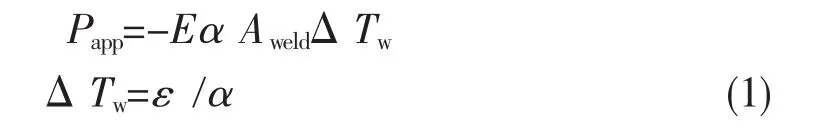

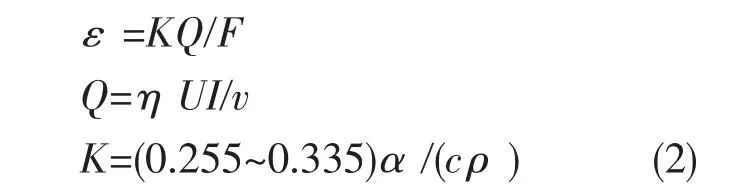

焊接温度场引起的载荷Papp可以表示为

式中 E为弹性模量;Aweld为载荷施加的横向面积;α为线膨胀系数;ε为纵向固有应变。

ε与焊接热输入Q的关系为

式中 η为熔敷效率;U为电压;I为电流;v为焊接速度。

对于普通低碳钢和低合金钢的焊接结构,K通常可以取为8.6×10-7;F为总应变W的分布区;c为比热容;ρ为密度。

货车端墙在实际焊接时,焊接电压24 V,焊接电流220 A,焊接速度500 mm/mim,熔敷效率80%,焊缝面积0.06 cm2,利用式(1)、式(2)可以得出端墙的热载荷。货车侧墙的焊接工艺流程主要为:①上端梁与端板的正面焊;②连接角钢与上端梁、圆弧板的角焊缝;③角柱与端板的角焊缝;④端柱与端板的角焊缝;⑤圆弧板与端板的对接焊缝;⑥角柱与端板的背面角焊缝;⑦端板的反面拼接焊缝。在计算过程中依据焊接工艺流程施加热载荷。

2 计算结果及分析

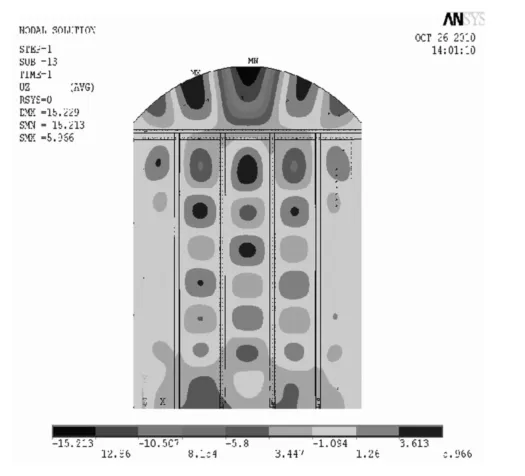

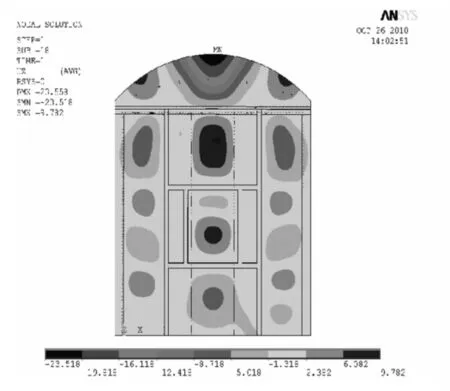

采用ANSYS软件在不同的线能量下分别对两种端墙结构进行焊接变形模拟,通过比较两种结构在不同线能量下端墙的变形大小,从而得出改进的效果。首先,对两种结构进行屈曲分析,判断结构是否发生失稳。屈曲分析的结果是两种结构焊后都发生了失稳,如图5、图6所示(线能量6 140 J/cm)。

图5 现有结构的变形

图6 设计结构的变形

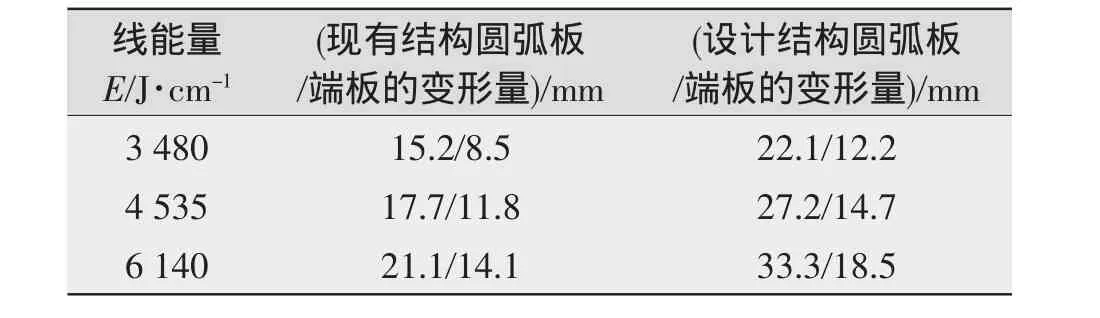

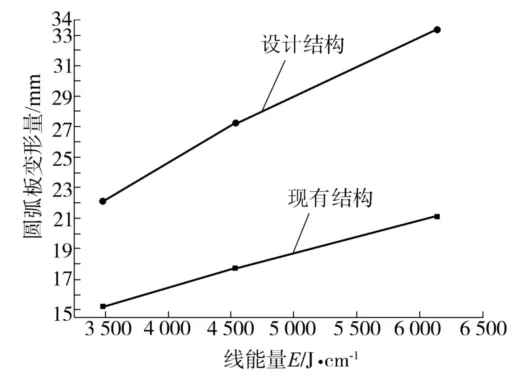

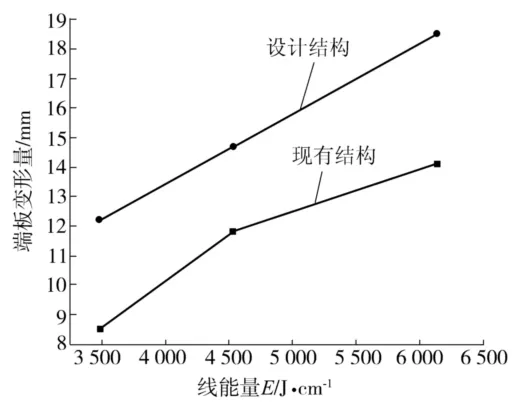

选用3 480 J/cm、4 535 J/cm、6 140 J/cm三种线能量对现有结构和设计结构进行模拟计算,各线能量下两种结构的圆弧板和端板变形量如表1所示,圆弧板变形、端板变形与线能量的关系如图7、图8所示。

表1 不同线能量下两种结构的变形量

图7 圆弧板变形与线能量的关系

图8 端板变形与线能量的关系

货车端墙大变形计算结果分析:

从图5、图6和表1中可以看出,整个端墙结构的最大变形都出现在圆弧板的位置,这是因为在实际生产过程中,在圆弧板的位置没有施加约束,使得圆弧板的边缘发生自由变形。在生产现场通过对大量端墙结构的实际测量,得出在现有的焊接工艺下组装出来的端墙结构的变形量为:端板上的平均变形量15.4mm,圆弧板的平均变形量20.6 mm。从计算结果可知,在较高的线能量下,计算结果和实测变形量较为吻合;但是在较低的线能量下,计算结果小于实测数据,这是因为仿真忽略了端板的初始不平整度、焊缝横向收缩引起的角变形、高温性能等因素。

从表1可知,现有结构的圆弧板和端板的变形量都小于设计结构相同位置的变形量,分析其原因是在设计结构中虽然取消了两根端柱,省去了四条长直焊缝,但是在端板的中心多了“井”字形结构,这使得端板中心位置的焊缝变得密集。从图6可知,在端板的中心位置往往出现上凸或下凹的变形。

从表1还可知,这两种结构的最后变形量随着线能量的减少而减小。因此,如果不改变端墙结构,可以通过控制实际生产过程中线能量的大小来改变现有端墙结构组装完毕后的整体变形量。但是线能量的高低影响着生产效率,因此过低的线能量是不可取的。

由图7、图8可知,两种结构的焊接变形量都是随着线能量的增加而变大,但是变化的趋势不一样,设计结构对中、大线能量的敏感性较现有结构更明显,当线能量超过4 000 J/cm时,设计结构变形量的曲线斜率比现有结构的斜率大,所以在中、大的线能量下设计结构更不合适。

3 结论

(1)基于固有应变等效载荷有限元法,通过在焊缝施加等效热载荷进行货车端墙结构的大变形计算,计算结果和实际测试数据相吻合,证明计算模型的准确可靠性。

(2)通过比较不同线能量下的计算结果,可以得出减少线能量能够减小变形量。但是过低的线能量必然导致生产效率降低,因此通过降低线能量来控制端墙变形的效果不好。

(3)通过分析两种结构的模拟计算和结果,在相同线能量下,设计结构的货车端墙的整体变形量比现有结构的整体变形量大,这种结构对减小货车端墙变形量没有效果,不适合采用。

[1]汪建华.焊接数值模拟技术及其应用[M].上海:上海交通大学出版社,2003.

[2]汪建华,陆 皓,魏良武.固有应变有限元预测焊接变形理论及其应用[J].焊接学报,2002,23(6):36-40.

Welding distortion prediction of truck end wall

HONG Xiao-xiang,CHEN Peng

(Southwest Jiaotong University,Chengdu 610031,China)

Truck end wall belongs to thin plate structure,so it easily occurs instability and produces waves deformation in welding process.This kind of deformation is often irregular,which not only affects the appearance and the use of performance of trucks,but makes the assembly size of design reserved not easy to control.Therefore,it is necessary to forecast and control the overall structure of the welding deformation.This paper we use inherent strain equivalence load method in large-scale finite element software ANSYS for train truck end wall,which forecasts the welding deformation of existing structure and design structure.In the existing welding process the calculated results are consistent with the measured deformation in actual production process.Through the two structures in the same line energy,we compared and analyzed calculation results of the welding deformation.Thus we draw the end wall improvement effect,and provide a reference basis for design process.

inherent strain;welding distortion;line energy

TG404

A

1001-2303(2011)07-0054-04

2010-11-11;

2011-07-10

洪晓祥(1985—),男,福建南安人,在读硕士,主要从事焊接残余应力与变形的研究。