低热输入焊接技术的应用前景

2011-11-14周漪清薛家祥

周漪清,林 放,薛家祥

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

焊接工艺

低热输入焊接技术的应用前景

周漪清,林 放,薛家祥

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

作为最有效的焊接方法,低热输入焊接法被越来越多地应用于汽车和造船工业中薄板和轻质材料的连接,但是这种新的焊接技术在我国才刚刚起步。随着国家产业的升级换代,这种焊接技术有着广泛的用途,低热输入焊接技术可广泛应用于铝镁合金、超薄板、异种材料的连接,对实现轻量化制造,节能降耗意义重大,符合国家产业政策,特别适合于航空航天、高铁和城际轻轨等制造业。

冷弧焊;薄板材料;轻质合金

0 前言

低热输入焊接技术也称冷焊技术,随着工业制造有轻量化、强韧化、精密化的趋势,冷焊技术日益受到学术界的关注。如今,新型轻合金材料的研发已受到世界各国的高度重视,许多传统的钢铁材料已逐渐被综合性能更为优良的新型材料取代,随着轻质合金在各个领域的广泛应用,以及工业对轻质合金性能和加工技术的要求不断提高,轻质合金、镀层钢板、高强度薄钢板等材料的焊接成为学术领域的研究重点,既要保证焊接过程的稳定,保证焊缝质量,又要尽量减少热能输入,降低热变形,因此,学术界开始寻找新的焊接方法,努力追求低能量输入、节能环保且适宜薄板和轻质材料焊接的新技术。冷焊接技术就是这类技术的典型代表。冷焊接技术自发明后,各大研究机构和专业焊接设备公司竞相投入人力物力进行相关的研究,先后推出了自己的研究成果,如奥地利的Fronius公司2004年推出的一种冷金属过渡CMT(Cold Metal Transfer)焊接方法,2005年,首次将CMT技术应用到汽车领域中;2005年的德国埃森焊接与切割展览会上,德国EWM公司展示了一种适宜薄板焊接的Cold Arc技术;林肯公司的表面张力过渡STT(Surface Tension Transfer)专利技术;德国CLOOS公司推出了Cold Process冷焊技术;OTC公司提出了AC-CBT(AC Controlled Bridge Transfer)技术,即交流短路过渡控制技术。在国内,北京理工大学开发了一种NLEI(New Low Energy Input)焊接新方法,这些低能量输入焊接新方法极大地改进了薄板、轻质合金材料和异种材料的焊接技术,降低了生产成本,增强了企业的竞争力。

1 低热输入焊接研究的应用背景

随着国家产业的升级换代以及受能源危机与环境问题的影响,船舶、集装箱、汽车等制造业日益朝着节能降耗、保护环境和轻量化制造的方向发展,铝合金连接、镀锌钢板连接以及铝—钢(镀锌钢板)之间异种金属的连接越来越多,汽车为了达到减重的目的,许多配件都采用铝合金结构。汽车制造业和其他工业中越来越多地采用高强薄板钢材[1],通常这些板材厚度在3.0mm以内,要求在焊接时降低热输入、减少变形和改善可焊性,并保证焊接过程的稳定性。因此,研究薄板低能量输入焊接技术,有效地控制焊接电流、电压输出和熔滴过渡过程,提高焊接过程的稳定性,对于满足市场需求和提高焊接产品质量具有重要的意义。由于冷焊技术卓越的性能,以及对节能和轻量化制造的重要意义,许多国外的研究机构都进行了大量研究[2-3]。目前国内的相关研究还处于起步阶段,没有类似产品,因此,开展适用于轻质合金—钢等异种材料以及薄板焊接的冷焊技术研究已成为一项紧要的任务。

1.1 冷焊技术在新型材料焊接中的应用

1.1.1 应用于轻质合金焊接

由于铝镁合金的特性及其在汽车等众多领域的应用价值,铝镁合金被誉为“21世纪的绿色工程材料”,扩大铝镁合金在交通工具中的应用对解决石油资源紧缺和全球气候变暖具有重要意义。铝镁合金具有电阻率小、密度低、线膨胀系数大、导热系数大、金属原子活性大等物理特性,其物理特性决定了铝镁合金具有以下焊接特点:

(1)铝镁合金在空气中和焊接时极易氧化,生成的氧化铝熔点高,不易去除,会阻碍母材的熔化和熔合,易形成夹渣、未熔合、未焊透等缺陷。

(2)铝镁合金熔点低,易熔化,但其比热容和熔化潜热大,导热率大,局部加热较困难。

(3)铝镁合金的线膨胀系数约为碳素钢和低合金钢的两倍,故铝镁合金凝固时体积收缩率较大,焊件的应力和变形较大,焊接熔池凝固时容易产生缩孔、缩松、热裂纹和较高的内应力。

(4)铝镁合金对光、热的反射能力较强,固、液态转变时没有明显的色泽变化,焊接操作时很难判断熔池状态。高温时铝镁合金强度很低,支撑熔池困难,容易焊穿。

(5)铝镁合金在液态时能溶解大量的氢,而固态时几乎不溶解氢,在焊接熔池凝固和快速冷却的过程中,氢来不及溢出,极易形成氢气孔。弧柱气体中的水分以及焊接材料和母材表面氧化膜吸附的水分都是焊缝中氢气的重要来源[4-5]。

综上所述,铝镁合金焊接时极易形成夹渣、未熔合、未焊透、缩孔、热裂纹和氢气孔等焊接缺陷,而氢气孔更是铝镁合金最常见的缺陷[4]。冷焊技术可以精确控制输入到焊丝或输入到母材的热量,特别是当使用φ 1.2 mm或φ 1.6 mm焊丝时,有良好的搭桥能力,显著减少热输入,提升焊接质量。

1.1.2 应用于超薄板焊接

(1)高强度薄板钢材。高强度薄板钢材料的焊接应尽可能地采用冷弧焊接工艺。冷焊通过数字化协同控制电源和送丝机,以最少的燃弧能量实现了最佳的熔滴过渡,相比传统的MIG/MAG脉冲弧焊工艺能显著减少热输入。

(2)不锈钢薄板。在现代工业中,不锈钢材料的应用也越来越广泛,像容器制造业、食品机械工业和制管行业等。但是不锈钢的焊接问题也很明显,如何控制热变形、减少工件表面颜色的改变、如何提高焊接速度等。冷焊工艺很好地解决了这些问题,不仅提高了焊接速度,还显著地改善了热输入,减少了工件表面颜色的改变和热变形。

(3)镀层薄板。通过在钢板镀或渗上一层防腐材料(镀锌或渗铝)来防锈,既高效又经济。焊接带镀层的板材时对镀层的保护相当重要,采用普通焊接方法,电弧热量输入太大会导致镀锌层的蒸发,锌的挥发和氧化会导致气孔、未熔合及裂纹,甚至影响电弧稳定性[6]。因此,焊接镀锌板材最好是减少热输入量,而冷焊技术低热量输入正好满足这一需要,通过采用合适的参数可以在达到最佳润湿效果的同时不破坏保护层。

1.1.3 应用于异种材料焊接

异种金属的连接在交通、汽车、集装箱制造等行业中的应用越来越多。如将钢与铝及铝合金焊接成为异种金属结构,可充分发挥材料的固有性能且节省材料,并发挥良好的经济效益。异种金属之间焊接的困难主要表现为:对于大多数异种金属组合来说,两种材料之间的熔点、密度、导热性、热膨胀性、晶体学特征、机械性能等相差较大。焊接性与它们在液态和固态时的互溶性及形成金属间化合物(即脆性相)的性能等有密切关系。通常在液态下不能互溶的金属(即“冶金学上的不相容性”)、熔化时分离的液层,冷却结晶后彼此之间很容易分离开裂,所以不能采用常规的熔焊方法。若采用摩擦焊、超声焊、扩散焊和冷压焊等焊接方法进行焊接,也可以得到良好的接头,但这些焊接方法主要应用于厚板的连接,在薄板中难以应用,另外还有一个共同的缺点就是难以自由选择接头形式,实际应用范围较窄[7-8]。冷焊相对于传统的MIG/MAG焊接而言,电弧温度和熔滴温度比较“冷”,其特点是冷热循环交替,热输入量比一般的熔化焊方法要少得多,并且容易实现自动化焊接[9]。因此,用冷焊方法焊接铝合金和钢有着重要的意义。

1.2 冷焊技术在企业转型中的应用

制造业是我国经济发展的基础产业,中国正逐渐成为全球的制造中心,但资源能耗过大的现状制约了制造业的发展,加剧了我国资源、能源短缺和环境污染。在制造业中抓好节能降耗,积极推进以节能减排为主要目标的设备更新和技术改造意义重大。冷焊工艺作为一种新的工艺手段,能很好地起到节能降耗的作用,它在节能降耗方面的贡献主要体现在以下两点:

一是对轻量化制造的意义。面对全球性的能源危机的现状,越来越多的研究人员指出,轻量化是能源危机的完美解决方案。冷焊接技术能够解决镀锌板和铝板的焊接难题,可满足汽车、航空航天等领域减重、节能的需要。有文献研究表明,若汽车整车质量降低10%,燃油效率可提高6%~8%;汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上,如车重减少100 kg,每100 km可省汽油0.5~0.8 L,CO2排放量将相应减少。为了实现轻量化制造,超薄镀锌板以及轻型铝合金材料的应用已非常普遍[1]。由于薄板焊接对母材的热输入有严格的要求,既要保证焊接过程中的稳定,形成优质美观的焊缝,同时对母材要降低热输入,减少热变形。常规的气体保护焊不能满足这类工件的焊接要求,采用冷焊是目前最为可行的方法。因此冷焊作为轻质异种金属材料的连接方式,在实现轻量化制造、节能减排方面具有重要意义。

二是对节能增效的意义。冷焊方法通过对焊接过程中电弧电压和电流以及熔滴短路时焊丝脉动送丝的精确控制,在熔滴短路过渡时,迅速降低电流,使过渡在小电流状态下进行,平均电流远低于普通的脉冲MIG焊,显著降低了焊接的热量输入。Staubach等人提出了“通过冷焊工艺,在提高焊接质量的同时可降低50%的热输入”[10],在制造中采用冷焊逆变式焊机至少节电30%以上,有效地实现了采用新的加工方法和装备的节能目标。利用新的冷焊工艺,焊接速度可达2.0~6.0 m/min,能有效地提高生产率,提高企业能源利用率,实现增效节能。

2 低热输入焊接技术的发展现状

目前在国际上只有Fronius、EWM、林肯等少数几家公司掌握冷焊技术,冷焊技术是结合了材料加工、电力电子、信号处理、自动控制等理论和技术手段发展起来的新型焊接技术,是国家产业政策鼓励发展的新兴技术。

2.1 德国EWM公司的Cold Arc技术

在2005年的德国埃森焊接与切割展览会上,德国EWM公司推出了一种新型的Cold Arc冷弧焊接技术,该技术采用逆变技术结合数字控制系统,通过在短路过后电弧再引燃时将电源输出能量迅速降低,使焊接过程输入能量降低。在2009年6月14届北京国际埃森焊接展上,德国EWM公司演示了采用Cold Arc技术的薄板焊接,Cold Arc技术与传统熔滴短路过渡的波形区别如图1所示。Cold Arc技术采用波控技术,电弧从燃烧进入短路阶段,电弧被熄灭,熔池的表面张力将熔滴拉向熔池,使熔滴产生颈缩,随后熔滴与焊丝分离,在焊丝和熔池之间又重新燃烧电弧,电流迅速下降,降低了短路过程中电弧重燃时出现的局部能量高峰,减少了飞溅,且热影响小,工件变形小,在对镀锌板进行焊接时可以最大限度地保护镀锌层。

图1 冷弧焊熔滴过渡与传统短路熔滴过渡的比较

而传统的熔滴短路过渡在电弧重燃时,在熔滴脱落的瞬间,电压急骤上升,以保证电弧重新引燃。由于电路中电感的存在,熔滴脱落后电流缓慢下降,因此在短路后电弧重燃的瞬间,电流和电压值都很高,电弧能量大,在这一瞬间极易出现飞溅或电弧不稳。在一般的薄板焊接中,由于短路过渡中电弧重燃时较高的电弧能量会产生许多不良影响,短弧焊重新燃弧的高能量会将焊件烧穿,在焊接镀锌板时容易破坏表面的镀锌层等。

2.2 Fronius冷金属过渡(CMT)技术

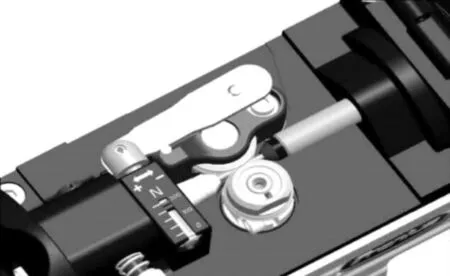

奥地利Fronius公司的CMT法是在短路过渡基础上开发的。普通的短路过渡过程是:焊丝熔化形成熔滴→熔滴与熔池短路→小桥爆断,短路时伴有大电流(即大能量输入)和飞溅。而CMT通过特殊的波形控制减小了电弧能量输入,同时较低的短路电流也降低了短路阶段产生的电阻热,可以更精确地控制焊接热输入。在短路过渡过程中,CMT将熔滴尺寸控制在一定范围内,防止滴状过渡的发生,实现稳定的短路过渡;另外,特殊的抽拉式的脉动送丝能够有效帮助熔滴脱落,避免了大的电磁力和电爆炸,显著地降低电弧能量,有效消除了飞溅,满足超薄镀锌板与轻型铝合金材料的焊接,扩展了MIG/MAG焊在金属连接中的应用范围[2],CMT一个周期熔滴过渡示意如图2所示[11]。CMT具有推拉送丝特点的送丝机如图3所示[11]。这种送丝机在发生短路时可反转回抽焊丝,让焊丝与熔滴分离,使熔滴在几乎无电流状态下过渡,母材熔化时间极短,起弧速度加快,热能输入低,焊接形变小,搭桥能力强,焊缝美观,从根本上消除了飞溅产生的原因,其创意新颖独特[13-14],但是CMT也存在不足之处:

图2 CMT一个周期熔滴过渡示意

图3 CMT焊接采用的独特的推拉送丝机

(1)送丝由送丝机驱动,回抽由焊枪上的无齿轮电机驱动,同步协同控制要求高,系统控制过于复杂,技术难度大。

(2)回抽有阻力,需要软管缓冲,反复推拉(抽送频率70 Hz)会在焊丝中产生内应力,使强度低的铝合金类焊丝折断。

(3)对送丝机要求高,既要完成送丝任务,又要完成焊丝的回抽任务,焊丝抽送频率达60~70 Hz,因此系统的动态性能要求高,送丝设备昂贵。

2.3 林肯的STT技术

林肯公司的表面张力过渡技术(Surface Tension Transfer,简称STT技术)是CO2焊接技术的一个突破,经过近几年的实践,这一技术已经接近成熟,且在工业领域中得到了应用。

STT采用计算机控制电路对CO2脉冲进行波形控制,控制电弧的瞬间能量,使电弧的瞬间能量能按要求进行供给。由于液体金属表面张力和电磁收缩力的作用,CO2焊接短路过程中会产生液桥和颈缩液桥,如果在颈缩过程中不迅速减少能量的输入,液桥就会因能量过剩而产生爆断,从而产生大量的飞溅。STT技术就是根据CO2短路过渡中不同的阶段,及时改变电流的大小,消除金属液桥的爆断,从而达到减少飞溅的目的,通常STT技术可以将飞溅率控制在1%以下。由于基值电流一般控制在80A以下,平均电流在150A以内,电弧的能量较低,熔深较浅,适用于薄板和轻质金属材料的焊接。

2.4 其他公司和研究机构的冷焊技术

OTC公司提出的AC-CBT(AC Controlled Bridge Transfer)技术,即交流短路过渡控制技术,通过在正(EP)负(EN)输出极性之间相互切换进行焊接,其极性比率可按需求进行变换。这种方法搭桥能力好,能够满足不同材料薄板低能量输入焊接的要求,熔敷率也可以按要求自行调节。AC-CBT技术对薄板的焊接效果良好,减少了能量的输入,降低了CO2/MAG焊接过程中的飞溅,缺点是在输出极性切换时,弧长的稳定性控制较困难。

国内大学和研究所如哈尔滨工业大学、北京理工大学、华南理工大学和哈尔滨焊接研究所等都进行了冷焊技术的研究工作。北京理工大学开发出了一种NLEI(New Low Energy Input)焊接新方法,焊接过程中,焊丝的推拉运动与电流波形相配合,实现低能量输入焊接。2002年华南理工大学进行了CO2/MAG的波控焊接实验,减少了短路过程中的液桥爆断现象,有效地降低了焊接过程中的飞溅,并成功地进行了铝合金薄板材的焊接实验,取得了阶段性的成果。

3 冷焊技术尚需解决的关键技术

从冷弧焊的工作原理来看,目前还有许多关键技术有待突破,其系统设备复杂、成本高、难于推广,如一台可用于CO2冷焊接的电源需要30多万元。送丝结构复杂、价格高,EWM的Cold Arc冷电弧焊接是采用类似于林肯的表面张力(STT)过渡技术,主要依靠电子电抗器实现电流的波形控制,在熔滴短路过渡时将主电路中的滤波电感用电子开关旁路掉,使主电路电流急剧下降。这种方法的冷弧时间短且不可控制,效果不好,适用范围窄。而在送丝控制上没有给予足够的重视。

综上所述,由于冷焊工艺的复杂性,技术有待成熟,需要解决的关键技术有以下几方面:

(1)精确、可靠的波形协同控制技术,确保在熔滴过渡时电流为零。

(2)稳定、兼容性强的送丝方式。针对Fronius存在焊枪上回抽易导致焊丝折断的缺点,必须研制出能够长期稳定、可靠工作,且能兼容各种尺寸焊丝的送丝机。

(3)针对目前冷焊送丝机结构复杂、兼容性差、价格昂贵的缺点,需研制出成本更低、兼容性更强的送丝机。

4 结论

冷焊技术在薄板、轻质、异种材料的焊接上有着广阔的应用前景,符合国家“十二五”期间节能减排的要求。冷焊技术突破了现有焊接工艺的限制,可以直接实现异种金属、涂层金属、超薄板的焊接,能应用于汽车、船舶、航天等重要行业。开展冷焊技术研究,有助于企业实现轻量化制造,实现节能减排,缩小我国在焊接设备领域与世界先进国家的差距,打破国外垄断,降低生产成本,加强我国制造业的核心竞争力,具有重大的经济和社会效益。

[1]丁向群,何国求,刘小山,等.6000系汽车车用铝合金的研究应用进展[J].材料科学与工程学,2005,23(3):302-305.

[2] YANG X R.A revolution in GMAW welding technolog[J].Cailiao Kexue yu Gongyi/Material Science and Technology,2006,14(12):236-238.

[3] Anon.Cold metal transfer widens welding range[J].Professional Engineering,2005,15(14):48.

[4]水野政夫.铝及其合金的焊接[M].北京:冶金工业出版社,1985.

[5]张同俊,李星国.镁合金的应用和中国镁工业[J].材料导报,2002,16(7):11-13.

[7]黄钦筠.镀层薄板的MIG钎焊[J].电焊机,2001,31(1):29-30.

[8] Elrefaey A,Takahashi M.Friction-stir-welding lap joint of aluminum to zinc-coated steel[C].熔接协会论文集,2005,23(2):186-193.

[9]李亚江,王 娟.异种难焊材料的焊接及应用[M].化学工业出版社,2003:170-175.

[10]杨修荣.钢与铝的焊接[J].航空制造技术.2004(12):96.

[11]Marten S,Ricus M,Sven J.Measurement and minimisation of welding-induced distortions in T-joints between sections[J].Welding and Cutting,2007,6(1):41-44.

[12]Jergen B.Cold metal transfer has a future joining steel to aluminum[J].Welding Journal,2005,84(6):38-40.

[13]Furukawa K.New CMT arc welding process-welding of steel to aluminium dissimilar metalsand welding of super-thin aluminium sheets[J].Welding International,2006,20(6):440-445.

[14]SchierlA.TheCMT-Process-ARevolutioninweldingtechnology[J].Welding in the World,2005,49(9):38.

Application prospect of low heat input welding technology

ZHOU Yi-qing,LIN Fang,XUE Jia-xiang

(School of Mechanical&Automotive Engineering,South China University of Technology,GuangZhou 510640,China)

As the most efficient welding method,the low heat input welding is used to join more and more sheet metal materials and light alloy materials in automobile and shipbuilding industry,but this new welding technology in China is starting now.Along with the national industrial upgrading,this new welding technology has wide usage,can be widely used to join Mg-Al alloy,ultra thin sheet steel and dissimilar metal material pieces,is of great significance for saving energy,reducing consumption and realizing lightweight manufacturing in manufacturing industry,conform to the state industrial policies,particularly suitable for aerospace,high-speed railway and inter-city rail manufacturing industry.

cold arc welding;sheet metal materials;light alloy

TG456.4

C

1001-2303(2011)07-0038-05

2011-04-27

国家自然科学基金资助项目(50875088);广东省科技计划项目(2008B010400006)

周漪清(1962—),男,湖北宜昌人,博士,副教授,主要从事现代电源与智能控制技术的研究工作。