5A02铝合金CO2激光焊接头组织和力学性能分析

2011-11-14曹丽杰

曹丽杰

(上海工程技术大学 机械工程学院,上海 201600)

5A02铝合金CO2激光焊接头组织和力学性能分析

曹丽杰

(上海工程技术大学 机械工程学院,上海 201600)

对2mm厚的5A02铝合金进行CO2激光焊接试验研究。分析激光焊缝成形和接头微观组织形态,测定了接头上表面和焊缝厚度方向上的维氏硬度,并对接头进行横向和纵向拉伸试验,用扫描电镜观察分析拉伸断口形貌。结果表明,激光功率和焊接速度合理匹配能够获得成形良好、无缺陷的焊缝,焊缝中部为等轴细晶,熔合线附近是柱状晶组织。焊缝各区域硬度高于母材,焊缝中部厚度方向上硬度基本相同,焊缝的平均屈服强度是母材的1.78倍,平均抗拉强度是母材的1.51倍。母材横向拉伸断口韧窝较深,为延性断裂;焊缝纵向拉伸断口韧窝较浅,具有延性和脆性断裂两种特征。

铝合金;CO2激光焊接;组织;性能

0 前言

5A02铝合金为Al-Mg非热处理强化铝合金,有良好的成形加工性能,疲劳强度高、塑性和耐蚀性好,主要用于制造飞机油箱、船舶、车辆、压力容器等。在这些领域采用TIG焊,其功率密度为102~104W/cm2,较大的热输入往往导致焊接变形和焊接残余应力大,焊后需要矫形,焊接工艺过程复杂,不仅焊接效率低,还易形成未熔合、夹杂、气孔、结晶裂纹等缺陷。激光焊接功率密度可达107W/cm2,由于能量密度高、焊接灵活性好、焊接速度快、易于实现自动化等优点,被广泛用于航空航天、汽车、微电子等领域。激光焊接可以减小焊缝熔合区和热影响区宽度,焊接变形小,深宽比大,因此激光焊接效率高于TIG焊接。本研究对2 mm厚的5A02铝合金进行激光焊接工艺试验,分析激光焊接工艺参数对焊缝成形的影响,对焊接接头进行力学性能测试,为5A02铝合金激光焊接工艺提供参考。

1 试验条件和方法

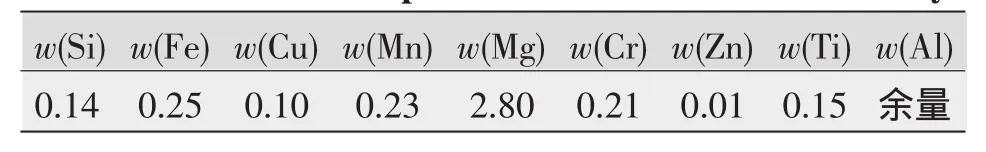

试验材料为5A02铝合金,化学成分如表1所示。试验中对铝合金进行激光平板焊接,板厚2.0 mm,尺寸150mm×50mm,焊接方向与板材轧制方向相同,形成纵向焊缝。

表1 5A02铝合金的化学成分%Tab.1 Chemical Composition of 5A02 Aluminium Alloy

激光焊接设备为RSB-1700轴流、波长10.6 μ m的CO2激光器,配备800 mm×1 200 m数控工作台。光束聚焦方式为透镜聚焦,输出方式为连续输出,模式为TEM00。

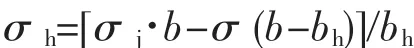

选择Ar为焊接高温区保护气体和等离子体控制气体,保护方式为同轴保护+侧保护+背面保护。同轴保护气体流量30 L/min,背面保护和侧保气体流量5L/min。离焦量f=-0.5mm,激光功率1.25~1.53 kW,焊接速度1.5~1.8 m/min。金相组织观察腐蚀剂为混合酸:HF 2 ml,HCl 13 ml,HNO35 ml,H2O 250 ml。使用HX-1000维氏硬度计进行接头硬度测试,载荷0.5 N,加载时间20 s,加载速率35 m/s。根据标准GB2651-89《焊接接头拉伸试验方法》确定横向拉伸试件尺寸。纵向拉伸试件尺寸如图1所示[1],焊缝平均强度为

式中 σj为纵向接头强度;σh为焊缝平均强度;σ为母材强度;b为试件宽度;bh为焊缝宽度。拉伸试验在INSTRON 1186电子万能材料试验机上进行。使用S-570扫描电子显微镜分析拉伸试件断口形貌。

图1 纵向拉伸试件形状尺寸Fig.1 Shape and dimension of longitudinal tensile specimen

2 试验结果与分析

2.1 焊缝表面成形和熔合区截面形状

当激光功率较小、焊接速度较低时,焊缝表面光滑,随着激光功率和焊接速度的增加,焊缝表面出现鱼鳞波纹形状,如图2所示(激光功率P=1.53kW,焊接速度v=1.8 m/min,离焦量f=-0.5 mm)。焊缝高度与母材基本相同,焊缝两侧不存在咬边,焊缝截面为酒杯状,上表面熔宽大约是下表面熔宽的两倍,焊缝中没有发现气孔、裂纹、夹杂等缺陷,如图3所示。

图2 焊缝表面成形Fig.2 Weld appearance

图3 熔合区截面形状Fig.3 Cross section of fusion zone

2.2 接头微观组织

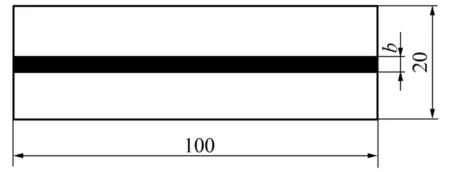

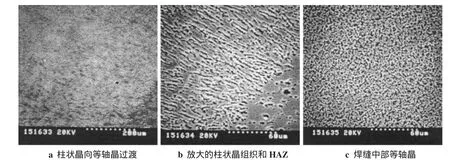

母材的金相组织如图4所示,合金在室温下为α相(Mg在Al中的固溶体)+少量β相(金属间化合物Mg2Al3),β 相呈弥散点粒状分布[2]。图5a为低倍观察获得的熔合区,激光焊接时,由于焊接熔池很小,冷却速度快,金属处于过热状态,熔池是在运动状态下的非平衡结晶,因而焊缝金属结晶时首先在熔池壁与母材连生长大结晶,形成柱状晶。由于该处母材过热区晶粒粗大,焊缝金属晶粒是和熔合线附近母材晶粒保持同一晶轴,所以焊缝中连生柱状晶也较粗大(见图5b)。柱状晶成长主干方向与熔合线垂直,此方向平行于最大导热方向[3]。由于热扩散和温度分布不均匀,导致部分柱状晶出现偏向和生长停止。随着柱状晶不断向焊缝中心长大,柱状晶变得越来越细。由于焊缝中心冷却速度较慢,因此,在焊缝凝固后期,熔池中心自发形核并长大形成等轴晶(见图5c),焊缝中心的组织特征是α(Al)+ α+Mg2Si形成的共晶网络状组织。为确定铝合金激光焊缝的冷却速度,利用铝合金凝固过程中枝晶间距d和冷却速度CR之间的关系d=70CR-0.39计算冷却速度[4],当d=2.09 μ m时,冷却速度CR=7 883 K/s,而TIG焊的冷却速度为1 200~1 800 K/s,可见激光焊接的冷却速度为TIG焊的4~6倍。

图4 母材组织Fig.4 Base metal morphology

2.3 接头硬度分布

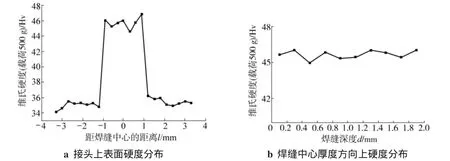

焊接接头维氏硬度以焊缝中心为分界左右大致对称(见图6a),在距离焊缝中心左右各0.9 mm以内,即熔合区以内,平均硬度为46 Hv,而在0.9 mm以外的HAZ硬度值和母材基本相当,平均硬度值为35Hv。在焊缝中心至上而下硬度变化不大(见图6b)。影响焊缝硬度因素有三个:(1)焊缝中部为等轴细晶,细晶强化作用使得焊缝硬度增高。(2)高温下,Mg在Al中的溶解度增大,金属间化合物首先融入固溶体中,然后从固溶体中析出,析出强化作用增强,也使焊缝硬度高于母材。(3)Al-Mg合金中,Mg的高蒸汽压和低熔点导致Mg在激光焊接熔池表面蒸发烧损,会降低焊缝硬度。5A02母材的镁含量比较低,在焊接过程中镁元素的损耗比较小,所以,前两种使焊缝硬度增加的结果大于后一种使焊缝硬度降低的结果,焊缝硬度高于母材。在熔合线附近,硬度稍高于焊缝中心,这可能是结晶时溶质Mg在熔合线附近富集的缘故。

图5 熔合区的微观组织(P=1.53 kW,v=1.8 m/min,f=-0.5 mm)Fig.5 Microstructures showing the grain structures inside the fusion zone

图6 硬度分布Fig.6 Distribution of joint hardness

HAZ温度较低,这一区域没有出现熔化现象,虽然固相反应时出现了晶粒长大、沉淀粗化现象,但是合金元素没有耗损,因此硬度几乎没有降低。

2.4 接头拉伸性能

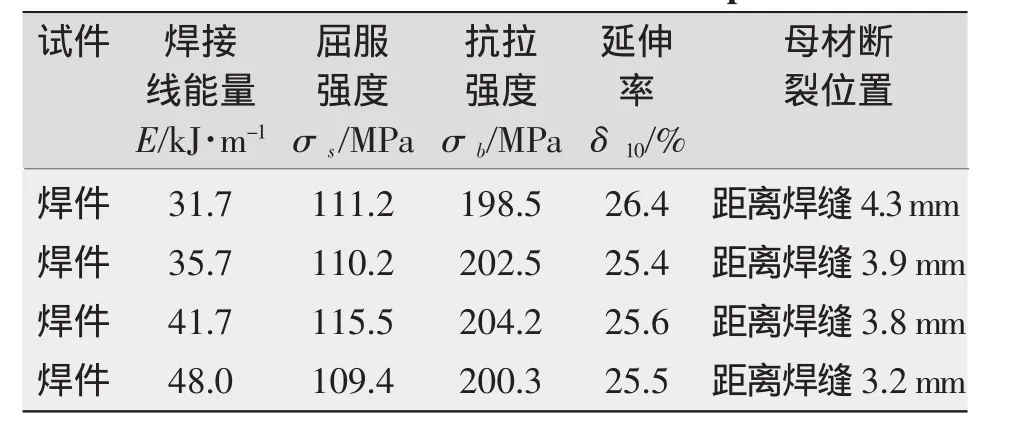

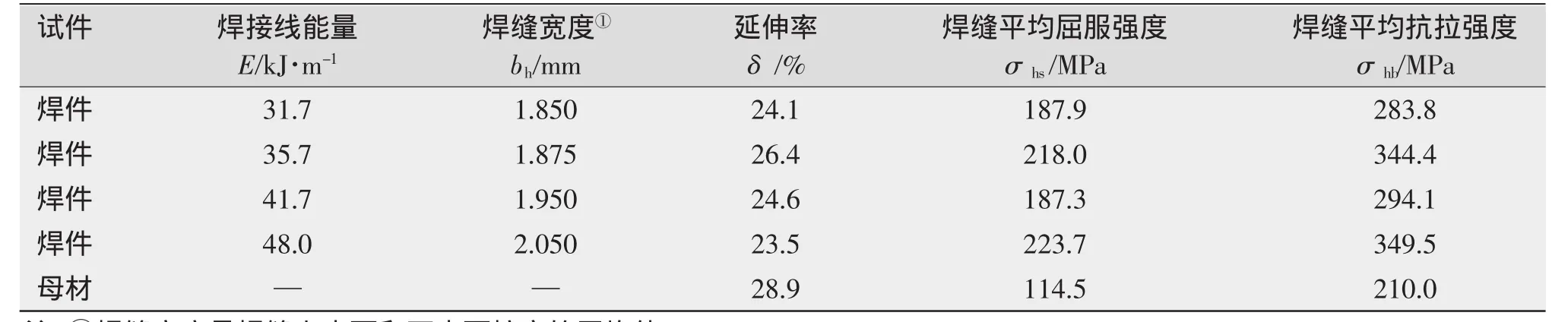

5A02母材和焊接接头横向(载荷垂直焊缝方向)和纵向(载荷与焊缝方向相同)拉伸试验结果如表2、表3所示。所有焊接试件的离焦量均为-0.5 mm,焊接线能量是指激光功率和焊接速度的比值,所有焊缝均为全熔透焊缝。由表2可知,所有横向焊件均断裂于母材,说明焊缝的强度高于母材,试件母材部分发生了明显的收缩,但焊缝几乎没有收缩而凸出,对试件的变形产生了一定的拘束作用,因此试验所得的延伸率和母材相比略有下降。

纵向拉伸试验的目的是考查接头的断裂行为。

表2 横向拉伸试验结果Tab.2 Results of transverse tensile experiments

表3 纵向拉伸试验结果Tab.3 Results of longitudinal tensile experiments

由表3可知,焊缝的平均屈服强度是母材的1.78倍,焊缝的平均抗拉强度是母材的1.51倍。焊接线能量较大时,焊缝截面尺寸也大,焊缝平均强度也高,但延伸率变化不明显。

2.5 拉伸断口分析

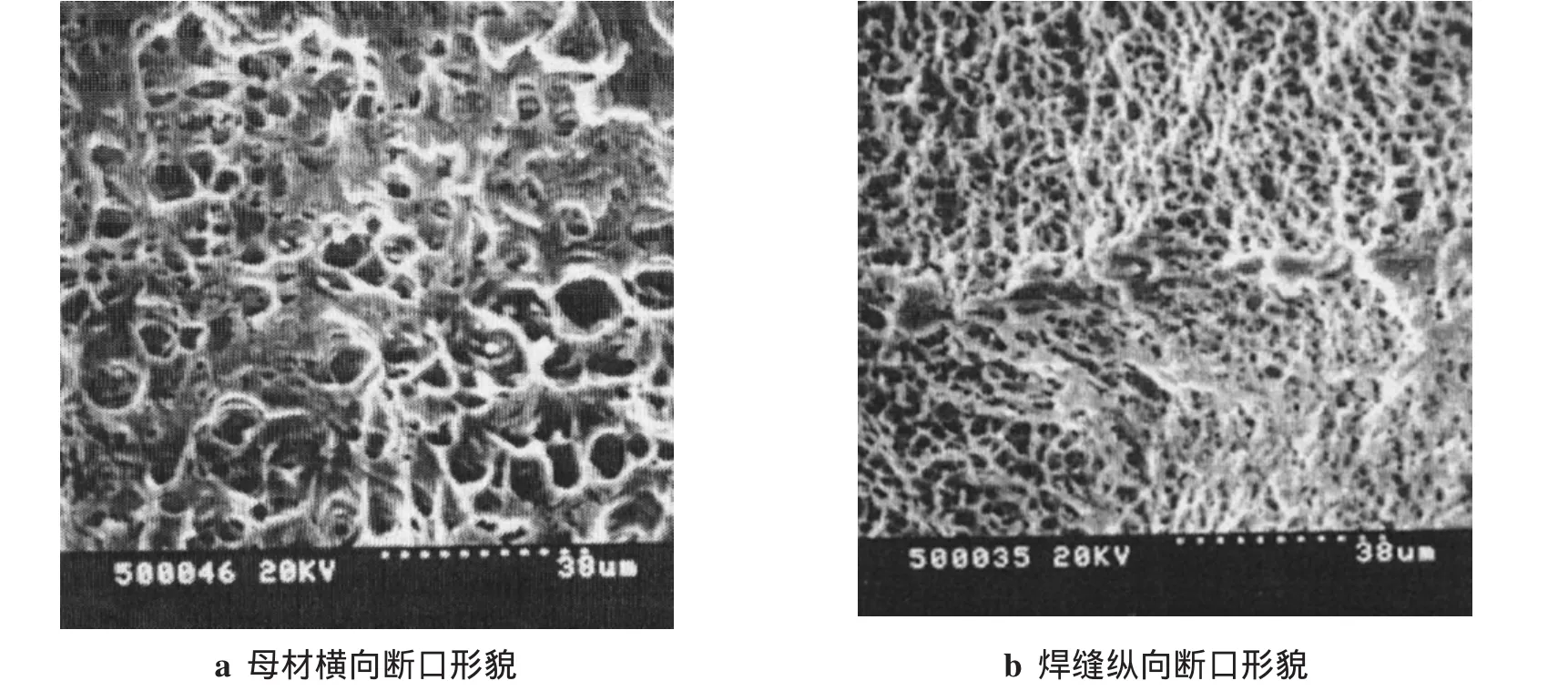

图7 拉伸断口形貌Fig.7 Fractography of tensile specimen

通过SEM分析激光焊缝拉伸断口的宏观形貌,扫描照片如图7所示。母材呈微孔聚集型断裂,在外力作用下产生强烈滑移,位错堆积,在缩颈处等局部地方产生显微空洞,同时夹杂物破碎、夹杂物和铝基体金属界面的破碎造成了微小空洞。这种微小空洞在切应力作用下不断长大、聚集连接,并同时产生新的微小空洞,最终导致整个材料断裂。母材断口内有大量较深的韧窝,在韧窝内可以看到夹杂物和第二相粒子。焊缝断口表面有延性和脆性断裂两种特征,其拉长的韧窝不但数量多,尺寸小,而且韧窝又浅,说明激光焊缝硬化程度高,焊缝的塑性低于母材。由于焊缝断口可看到局部区域因撕裂而形成的撕裂棱,所以焊缝断口为局部延性断裂。

3 结论

(1)利用波长10.6 μ m的CO2激光器成功实现了2 mm厚的5A02铝合金板的焊接,焊缝外观成形完美,焊缝内部未发现气孔、裂纹等缺陷,焊缝截面为酒杯状。随着焊接线能量的增大,焊缝平均熔宽也增大。

(2)5A02激光焊缝中部为网状等轴细晶,熔合线附近为柱状晶。焊缝各区域硬度高于母材,焊缝中部至上而下硬度基本相同。

(3)横向拉伸试件断裂于母材,表明母材强度低于焊缝。采用纵向拉伸试验确定激光焊缝强度,焊缝平均屈服强度为母材的1.78倍,焊缝的平均抗拉强度是母材的1.51倍。横向拉伸母材断口有大量深的韧窝,为延性断裂;而纵向焊缝断口韧窝浅,具有韧性和脆性断裂特征。

[1]黄治军,王玉涛,缪 凯,等.薄板激光焊接接头强塑性探讨[J].钢铁研究,1998,101(2):39-41.

[2]周万盛,姚军山.铝及铝合金的焊接[M].北京:机械工业出版社,2006.

[3]吕德林,李砚珠.焊接金相分析[M].北京:机械工业出版社,l987.

[4] Zhao H,white D R,DebRoy T.Current issues and probiems in laser welding of automotive aluminium alloys[J].International Materials Reviews,1999,44(6):238-250.

[5]AKIO HIROSE,HIROTAKA TODAKA,KOJIRO F,et al.CO2Laser Beam Welding of 6061-T6 Aluminum Alloy Thin Plate[J].METALLURGICALANDMATERIALSTRANSACTIONS A,1997,28A(12):2657-2662.

Microstructure and mechanical properties in laser beam welding of 5A02 Aluminium alloys

CAO Li-jie

(College of Mechanical Engineering,Shanghai University of Engineering and Science,Shanghai 201600,China)

2 mm thick aluminium alloys 5A02 plates were welded using CO2laser beam in this paper.The laser weld formation and microstructure morphology were studied,the hardness on top and in the weld thickness were measured,also transverse and longitudinal tensile test were made.Moreover,tensile fractographys were analysed with SEM.The test result shows that the cooperation of laser power and welding speed can lead to perfect welds.There are equiaxed grains in center welds.The hardness in the fusion zone is higher than that in the base metal.The longitudinal average yield strengths of the welds were about 178%those of the base metals.The longitudinal average tensile strengths of the welds were about 151%those of the base metals,the base metal with deep dimples displayed a ductile type of fracture,and the welds with shallow dimples displayed ductile and brittle type of fracture.

aluminium alloys;CO2laser beam welding;microstructure;properties

TG456.7

A

1001-2303(2011)07-0063-05

2011-01-26

曹丽杰(1968—),女,黑龙江佳木斯人,主要从事轻合金的激光焊接工艺研究工作。