论中小企业降低产品成本的途径

2011-07-11王燕嘉

王燕嘉

产品成本是为了生产某种产品而在生产要素中耗费的资金价值——个别的物化劳动和个别的生产者必要活动,应从销售收入中得到补偿的价值。产品成本是产品价值的一部分,它与产品价值包括的内容不同,产品的价值量决定于生产产品所耗费的C、V、M三部分的社会必要劳动量,产品成本则决定于生产产品的企业或个人所能耗费的c、v两部分的个别劳动耗费。增强中小企业对产品成本的意识,就要从根本上使中小企业认清产品成本的降低对企业的重要意义及降低产品成本后所能给企业带来的益处,这样才能激发企业对产品成本的高度重视,提高实施降低产品成本计划的积极性。

一、降低产品成本对中小企业的意义

1.为企业扩大再生产提供坚实基础

从“利润=销售额-成本”这个公式可以看出,在销售额保持不变的情况下,产品成本降低了,利润就会有所增加。同类产品在市场竞争中,谁的成本低,谁的竞争力就较强。企业的总体经营实力增强,企业才有能力进行扩大再生产,降低产品成本为企业进行扩大再生产准备了条件。

2.促进企业文化的发展

企业为了降低产品成本,增加经济效益,就必须进行有效的科学研究,利用先进的科学技术寻找出各种降低产品成本的方法,在这个过程中,第一是要充分发挥企业科技人员的才能进行科研工作;第二是要充分调动企业职工的积极性,推广应用企业研制出的新技术。企业为顺利应用新技术降低产品成本,必须对职工进行新技术培训,在接受培训的过程中职工自身的科学文化素质得到很大程度的提高,也提高了企业整体素质,从而推动了企业文化的发展。

3.完善企业的内部管理机制

企业在实施降低产品成本计划时,将制定的降低产品成本目标分解为若干个具体的目标由上而下分别落实到各部门及个人,在实现目标时,职工的主人翁意识逐渐加深把实现整体目标作为自身的任务来抓,这样在很大程度上增强了企业内部的凝聚力。同时,企业为有效地实现整体目标,加强对各部门及个人的管理,严格考查各部门及个人的工作情况并作好记录,作为年末绩效考核的依据,实行奖惩制度,激发了职工的积极性,从而完善了企业内部的管理机制。

二、中小企业降低产品成本的途径

(一)降低存货成本

许多企业的材料成本在其产品成本中所占比重较大,一般直接原材料占制造成本的80%以上,所以节约材料对降低成本具有重要的意义。直接原材料成本的降低可通过以下几个主要途径解决。

1.降低采购成本

材料采购过程成本的降低是材料成本降低的重要环节。材料采购过程控制的主要做法是:①监督企业严格执行材料采购计划;②保证材料的质量和供应商的可靠。作为原材料的物品不同于普通物品,因其直接参与生产过程,材质的好坏直接影响产品质量,也影响产品成本。因此,在采购之前为保证采购材料的质量,必须选择合适的生产和批发供应商。③在保证材质质量的前提下,从“廉”采购。有些产品生产耗用原材料的数量,可能与材料质量的优劣成反方向变动。即:材料质量好,耗用材料数量少;材料质量差,耗用材料数量多。在这种情形下,应进行材料质量与材料价格的分析,以决定采购哪个厂家生产的材料,也可以采用招标的方式来选择供应商,不但质量高,价格也相对比较低。④选择合理的运输方式,既要保证生产的及时需要,又要降低材料的运费。⑤加强对采购人员的教育和强化纪检监察工作,杜绝采购员个人为吃回扣拿好处而不惜牺牲企业利益的不正之风发生。除此之外,还应对材料进行妥善保管,以降低储存成本,确定企业的最优订货批量。

2.生产过程中材料成本的降低

加强生产过程中耗用材料的成本控制,是降低材料成本的重点。主要做法有:①编制生产耗用材料计划,作为降低材料成本总目标;②材料使用部门应由材料员和成本员负责材料的日常管理工作和材料的成本控制工作,防止材料的丢失和浪费;③下达材料用量定额计划,施行限额用料制度;④材料的使用部门在领用材料时,加强对材料质量的监督,不得随意使用不符合质量要求的材料,以免由于材质不好造成废品和次品;⑤加强生产过程中的产品质量控制工作,提高合格品率和优级品率,把废品率控制在合理的范围内,提高原材料利用率,降低产品单位成本。

3.在产品成本的降低

具体控制降低措施如下:①制定在产品定额成本;②加强对在产品实物量的控制。首先,要建立健全在产品的原始记录和在产品台账;其次,要经常进行实物盘点保证账物相符;再次,经常将实物与定额对比,发现问题及时采取措施;③用定限额发料来减少损失和浪费。

4.废品损失的控制

废品的产生既浪费了材料费用和人工成本,还增加了企业库存管理费用。所以企业必须做好:(1)事前控制,不合格的原材料不准投产,不熟练的工人不得上岗,不符合要求的设备不得运转;(2)标准化工作,建立产品质量标准,建立原材料标准、半成品标准、备件标准、工艺标准和检验方法标准等一整套标准,并严格贯彻执行。

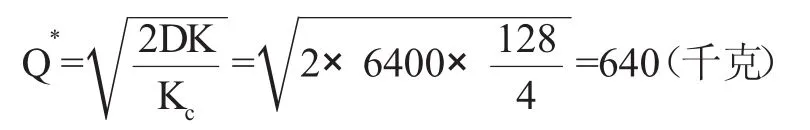

综合上述举例:某企业全年需要某种原材料6400千克,该原材料的一次订货成本为128元,单位储存成本为4元,材料的标准单价每千克4元,同时供应商规定:当订货量不足1000千克时,单价按标准价计算;当订货量介于1000千克至3000千克之间时,给予5%的价格优惠;当订货量介于3000千克至5000千克之间时,给予7%的价格优惠;当订货量大于5000千克时,给予10%的价格优惠。确定企业的最优订货量。

解析:(1)在不考虑折扣时确定基本模型下的经济订货批量:

存货总成本=128×(6400/640)+4×(640/2)+6400×4=28160(元)

(2)每次订购量为1000件时,享受5%的价格优惠,此时:

存货总成本 =128 ×(6400/1000)+4×(1000/2)+6400×4(1-5%)=27139.2(元)

(3)每次订购量为3000件时,享受7%的价格优惠,此时:

存货总成本 =128 ×(6400/3000)+4×(3000/2)+6400×4(1-7%)=30081(元)

(4)每次订购量为5000件时,享受10%的价格优惠,此时:

存货总成本 =128 ×(6400/5000)+4×(5000/2)+6400×4(1-10%)=33203.84(元)

比较可见,每次订货量1000件时,存货的总成本最低为27139.2元,建议企业存货最佳订货批量为1000件。由上述例子可见,不但企业的储存成本降低而且还降低了产品的总成本,所以要做好材料采购的计划,为企业赢创更多的利润。

(二)降低直接人工

直接人工费用是指直接进行产品生产的生产工人的工资、奖金、津贴等项目。直接人工工资率通常较少变动,主要影响是工人工资结构和工资水平变动。所以对直接人工工时用量差异的降低,主要是看工人的劳动生产率、加工设备的完好程度、动力供应情况,以及材料半成品的供应保证程度、材质规格等是否真正达到预期的目标。具体措施是:①建立健全必要的原始记录,为企业开展人工成本控制提供准确的信息;②严格执行国家颁布的各项工资政策、法令及有关规定,不得擅自提高工资标准增加工资性支出;③提倡岗前培训和定期轮训方法,改善工人业务素质和工资效率,逐步提高劳动生产率;④加强生产过程中人工成本的控制。

例:企业生产甲产品,其标准工资率6元/工时,实际工资率为7元/工时,标准工时为400工时,实际工时为380工时,计算出甲产品直接人工的工资率差异和效率差异。

解析:直接人工成本差异=实际人工成本-标准人工成本=7×380-6×400=260(元),260元的逆差由以下两部分组成:直接人工工资率差异=(7-6)×380=380(元),直接人工效率差异=(380-400)×6=-120(元)

综合上述例子得知,形成直接人工工资率差异的主要原因有以下几个方面:①工资制度的改变或工资级别的调整;②生产工人的定期培训;③产品生产过程或加工方法改变而粗要调整工种结构;④企业也指定的奖励制度没有产生实际效果。形成直接人工效率差异的主要原因有:①劳动生产率的提高或降低;②生产机器设备选用的比较好;③产品生产过程或加工方法得到合理的改善④生产计划安排不合理,致使原材料供应不及时而造成的停工待料。

(三)降低制造费用

制造费用在企业的制造成本中所占的比例不是很大,它主要是指企业生产车间为了生产产品和提供劳务而发生的各项间接费用。可以通过建立严格的费用控制,不断减少费用开支,以降低各种消耗。具体控制措施有:①严格执行各项费用开支的标准,不得随意扩大制造费用的开支范围与开支标准,贯彻精打细算、勤俭节约的原则,做到增产节支,开源节流;②根据费用项目的性质,将费用预算分解落实到有关责任中心;③进行制造费用成本差异的计算。为了控制制造费用,一般要按其实际开支情况,结合费用预算指标分别对变动性制造费用和固定性制造费用进行成本差异计算。可见当亏损产品的生产能力无法转移时,只要亏损产品的边际贡献总额大于0,便能弥补企业部分固定成本,企业就不该停产该亏损产品,所以企业应做好计入制造费用的固定成本的核算。