转鼓式无链供弹液压系统设计研究

2011-06-21续彦芳苏铁熊顾亮先崔俊杰

续彦芳,苏铁熊,顾亮先,崔俊杰

(1.中北大学 机电工程学院,山西 太原 030051;2.西北机电工程研究所,陕西 咸阳 712099)

供弹系统是高炮自动机的重要组成部分,它对提高射速和可靠性起着重要的作用。因此世界各国都在不断的研究开发新的供弹系统,以提高和改进其高炮的战斗性能。本文介绍的转鼓式无链供弹系统,经过多年的开发研制和试验己经取得了初步成果,整个供弹系统的弹鼓转动、定位、推弹、更换弹种等动作都由液压系统通过准确的控制来完成。它可以根据不同的打击目标快速更换弹种,对提高射速降低故障率起到了良好的效果。对今后的推广应用有着重要的参考价值。

1 供弹系统的工作特点

供弹系统是为自动机服务的,自动机是根据指挥系统的指令确定进行点射还是连射的,这些指令在战场上都是随机的。因此供弹系统大转动惯量(120.3kg·m2)的弹鼓传动的间歇周期(200ms转停1个工位)必须能满足最高射速的要求;推弹机构在射击时要跟上射频,在停止射击时还必须把炮弹紧紧的推在自动机接弹口上。这种工作性质就决定了供弹系统的工况必须是:

1)大转动惯量的弹鼓快速频繁的起动、制动、停止和准确定位,瞬时需要很大的功率。

2)推弹机构既能快速转动又能滿足速度为零的堵转工况。

2 供弹液压系统设计及工作原理

2.1 供弹液压系统设计

供弹节能液压系统如图1所示。为实现上述要求,釆用带蓄能装置的液压传动具有独特的优势。因为液压系统响应速度快、便于控制、易实现无级变速、瞬时流量大节省能源。

系统中的蓄能器,既可吸收管路中的冲击和脉动,还可不断地储存和快速释放压力油,满足系统瞬时大流量的要求。这种原理在车辆液压节能、能量再生系统、活塞式液压发动机、输送机及挖掘机等工程机械上已得到成功应用[1-4]。

2.2 工作原理

由单泵驱动3个并联液压马达,按一定的顺序协同动作,实现供弹过程中供弹系统机械部件的转动、定位、推弹、更换弹种等动作。马达3驱动大容量转鼓弹仓的迅捷启动、制动,马达6和6a的供弹速度适应自动机射频要求,能够快速供弹,并且在堵转工况下正常工作。

在射击准备阶段,调定系统供油压力,给蓄能器充油,蓄能器的压力将保持在主路供油压力p附近;当系统进入射击状态,蓄能器作为“油泵”将储存在其中的压力油释放出来,与液压泵同时给系统提供压力油,驱动弹鼓转动及供弹机构向自动机供弹,弹鼓转停一个工位及供弹堵弹时,油泵将直接给蓄能器充油直至压力到达p2后停止。利用蓄能器循环充放油的过程,使蓄能器与泵同时把能量传给系统,满足供弹系统短时大流量之需求。这样在降低液压泵的排量和驱动功率的条件下,可实现大转动惯量、多路执行机构和频繁快速启动、制动的间歇式工作,适应高速供弹系统的工作特点,使整个液压系统尺寸小、质量轻,达到节能的目的。

3 液压系统分析

3.1 液压系统工作压力分析

液压系统的最低工作压力是满足火炮射击情况下,各执行元件能够克服各自工作阻力并按照时序要求,各自独立工作时所对应的液压系统最低工作压力,是确定蓄能器、油源液压泵、泵电机等工作参数的基础,一般可根据实验或参照相关型号研制的经验值来确定。

本系统中带动转鼓弹仓转动的液压马达是需要功率最大的执行元件,根据其载荷特点来确定液压系统的工作压力p。

3.1.1 转鼓弹仓马达负载

转鼓弹仓转动马达负载主要由负载力矩、轴颈摩擦力矩和惯性力矩3部分组成[5]。炮弹在发射过程中是一个变动量,使存储炮弹的转鼓弹仓的质量和质心发生变化,导致转鼓弹仓转动马达负载随着炮弹的发射而发生变化。

1)负载力矩

主要由炮弹的偏置组成,当炮弹偏置最严重时其负载力矩M1达到最大。

2)轴颈摩擦力矩

式中:m为运动部件质量;μ为摩擦因数;g为重力加速度;r为轴半径。

3)惯性力矩

式中:ε为角加速度;ω为角速度;t为启动或制动时间,J为转动惯量。

转鼓弹仓转动马达负载图如图2所示。

当炮弹偏置最严重时其负载力矩M1达到最大。轴颈摩擦力矩随着载荷的增加而增大,当满载时轴颈摩擦力矩最大,转动惯量随着炮弹数目的增加而变大,假定马达的启动、制动为匀加速且时间相同,则满载时马达启动、制动时惯性力矩最大。

3.1.2 驱动马达力矩

启动时转鼓弹仓转动马达负载为:

工作时转鼓弹仓转动马达负载为:

制动时转鼓弹仓转动马达负载为:

假定马达的启动、制动时间相同,则马达启动时工作负载最大,因此,驱动马达的力矩为:

式中:i为传动比;ηm为机械效率。

3.1.3 液压系统工作压力

转鼓液压马达工作压力为:

式中,v为液压马达排量。

液压系统的工作压力:

式中,pb为系统背压。

鉴于液压回路复杂,管路损失与结构设计、管路布罝等因素有关,在计算中尚难于确定,因此系统工作压力设计为一个可调范围10~16MPa。

3.2 液压泵流量的确定

在一个工作循环中,驱动马达4、6和6a分别按一定的顺序协同动作,在启动、匀速、减速、制动、保压等阶段,系统中3个马达的输入流量在12个时间段内相互交错、重叠分布,如图3所示。

根据其输入流量的瞬态变化情况,进行流量叠加而得到循环的总耗油量∑Q与时间t的函数图[6],取系统的平均耗油量作为泵站容量,即:

式中:K为系统泄漏系数(一般为1.1~1.3);Vi为系统在整个周期中第i个阶段内的用油量;T为周期。

3.3 蓄能器参数确定

蓄能器的选用原则是结构尽量小,供油容积尽可能大,响应时间短,储存能量多。系统要求蓄能器作为辅助动力源参与到供弹系统的工作循环中,在不增加泵站功率的条件下,能瞬时输出系统所要求的大流量。综合考虑选择隔膜式蓄能器比较适合。

1)蓄能器工作容积的计算

为保证蓄能器工作容积的充分利用,不考虑其容积变化量和变化次数[7]。在系统压力建立起来后,蓄能器和液压泵同时供液应满足供弹系统一个工作循环中峰值流量的需求,即保证鼓形弹仓快速旋转一个弹室和推弹机构连续供弹n发,根据系统在一个工作循环中,各执行元件输入流量的瞬态变化情况以及效率,确定供弹系统峰值流量,由峰值流量与液压泵流量之净差确定蓄能器工作容积ΔV。

2)充气压力p0的确定

从使蓄能器总容积(也称充气容积)V0最小,单位容积储存能量最大的角度出发选择充气压力p0。若蓄能器工作在绝热过程,则:

3)蓄能器总容积V0的计算

根据波义耳定律:

得:

式中:C为常数;p1为最低工作压力;V1为压力为p1时气体的容积;p2为最高工作压力;V2为压力为p2时气体容积;ΔV为有效排油量;n为多变指数。

3.4 系统参数

依据某高炮系统给定的相关技术指标,火炮射击频率指标为600发/分钟,分配给供弹系统的电源功率P≤5kW。蓄能器在绝热状态下工作,多变指数n=1.4。结合上述参数的选取,计算得出某高炮供弹系统液压系统参数如表1所示。

表1 供弹液压系统参数Tab.1 Parameters of feeding hydraulic system

取液压泵的总效率η为0.90,则泵输入功率Pb为:

若采用独立配泵系统,则系统输入总功率为:

与独立配泵系统比较,采用储能装置的单泵多执行器系统节能效率ηz为:

由计算可知,理论供弹速度值为600发/分钟时,该液压动力系统输入功率最大为4.75kW,低于系统给定的指标要求,相当于总输入功率为8.31 kW的3个独立泵动力源,能满足火炮射击频率需要,与独立配泵系统比较,节约能量达42.8%。

4 试验验证

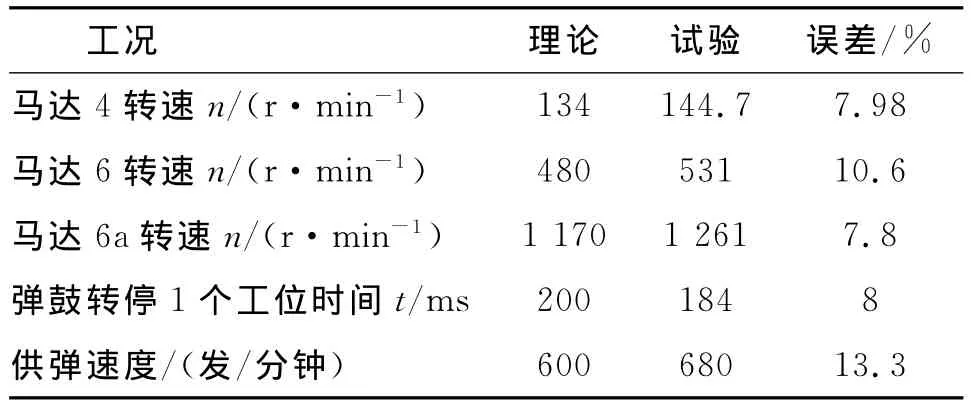

本系统进行了高炮供弹系统接自动机的试验验证,通过选择自动机1、3、7、10和15发等不同射长进行点射和连发射击试验,共射弹200余发。理论计算与试验结果如表2所示。

在液压动力系统输入功率为4.75kW的条件下,转鼓驱动马达、弹鼓推弹马达6和中间推弹马达(6)试验转速分别为144.7,531和1 261r/min,比理论速度提高7.98%、10.6%和7.8%,弹鼓在184 ms转停一个工位,比理论时间缩短8%,供弹速度可达680发/分钟,比理论供弹速度可提高13.3%。

表2 理论计算与试验结果对比Tab.2 Comparison between theoretical calculation and test results

试验结果表明,供弹液压系统在低供弹功率条件下,可提供瞬时大流量输出功率,能够快速频繁启停和适应堵转工况,较好地解决了高速供弹瞬间大功率输出要求与系统分配的小功率电源之间的矛盾,实现了系统的柔性工作,且节能效果显著。同时试验过程中动力执行机构响应快,易控制,且液压泵站结构紧凑,体积小。

5 结 论

1)本文设计供弹液压系统,利用蓄能器储存的能量,在较低的功率条件下,可提供瞬时大流量的功率输出,较好地解决了高速供弹瞬间大功率输出要求与系统分配的小功率电源之间的矛盾,且节能效果显著。

2)液压系统泵的排量和蓄能器及系统压力参数匹配合理,响应快,控制方便,适应供弹系统大转动惯量短间歇周期内的快速频繁启停和柔性工作的特性,为火炮供弹动力源的设计提供了新的思路。

(References)

[1]曹鹏举,李晓峰.液压节能系统中蓄能器的参数选配和安装研究[J].空军雷达学院学报,2009,23(6):443-445.CAO Peng-ju,LI Xiao-feng.Parametric selection and installation of accumulator in a hydraulic energy saving system[J].Journal of Air Force Radar Academy,2009,23(6):443-445.(in Chinese)

[2]丁左武,赵东标.小型汽车制动能量再生系统液压蓄能器计算与选择[J].机械科学与技术,2007,26(7):926-930.DING Zuo-wu,ZHAO Dong-biao.Mechanical science calculation and selection of a car’s hydraulic accumulator in its regenerative energy braking system[J].Mechanical Science and Technology for a Erospace Engineering,2007,26(7):926-930.(in Chinese)

[3]苑士华,吴维,荆崇波,等.单活塞式液压自由活塞柴油机启动过程研究[J].兵工学报,2010,31(8):1009-1013.YUAN Shi-hua,WU Wei,JING Chong-bo,et al.Analysis for starting procedure of single piston hydraulic free-piston diesel engine[J].ACTA Armamentarii,2010,31(8):1009-1013.(in Chinese)

[4]李海林,李艾民,周树生,等.蓄能器在带式输送机张紧装置中的应用[J].起重运输机械,2010(4):50-52.LI Hai-lin,LI Ai-ming,ZHOU Shu-sheng,et al.Application of energy accumulator for belt conveyor[J].Handing Equipment,2010(4):50-52.(in Chinese)

[5]邓起孝,戚昌滋.流体液压系统现代设计方法[M].北京:中国建筑工业出版社,1985.DENG Qi-xiao,QI Chang-zi.Design methodogy for fluid pressure[M].Beijing:China Architecture and Bulding Press,1985:86-88.(in Chinese)

[6]孙以泽.使用蓄能器的泵站容量的计算机辅助计算[J].机床与液压,1999(5):46-47.SUN Yi-ze.Computer-aided calculation of the capacity of pump unit with accumulator[J].Machine Tool &Hydraulics,1999(5):46-47.(in Chinese)

[7]陈铁民,荆宝德.皮囊式液压蓄能器的选择与计算[J].建筑机械,1995(8):21-22.CHEN Tie-ming,JIN Bao-de.Analyse and selection parameter on bladdery accumulator[J].Construction Machinery,1995(8):21-22.(in Chinese)