某型炮闩系统关重件可靠性强化试验仿真研究

2011-06-21杨艳峰狄长春贾立军

杨艳峰,郑 坚,狄长春,贾立军

(1.军械工程学院,河北 石家庄 050003;2.71669部队装备部,河南 南阳 473009)

可靠性强化试验技术产生于20世纪80年代后期,这是一种以激发故障为目的的新型加速应力试验方法。它不再采用模拟实际使用环境的一般方法来进行产品设计指标的验证试验,而是通过施加一些远大于技术条件规定的应力而快速地进行试验,从而在较短试验时间内激发产品的潜在缺陷。

自从提出可靠性强化试验技术这一新概念后,世界各国相继在各工业部门推广应用,产品可靠性得到很大的提高。据美国QUALMARK公司在1995年5月至1996年3月间的统计,该公司先后为来自19个不同工业部门的33个公司的47种产品(涉及电子和机电两大类产品)提供了可靠性强化试验服务[1],均获得了显著的成效。可靠性强化试验在国内开展得比较晚,但随着相关理论与技术研究的不断深入,近年来在很多产品的可靠性研究中得到应用,如模块级电子产品[2]、航天火工机构[3]等。

笔者通过对基于仿真技术的某型火炮炮闩系统关重件强化系数的研究,探讨了实现炮闩系统中机构强化试验的技术途径,为炮闩系统机构实际可靠性强化试验及其规范的制定提供数据参考。

1 失效机理

目前,可靠性强化试验在电子产品上的应用较为成熟,在机械产品上的应用不是很多。电子产品受温度、振动等环境应力影响显著,可靠性强化试验设备能够配属到位,便于可靠性强化试验的实施;而温度等环境应力对机械类产品的作用不明显,其失效模式主要为磨损、疲劳等退化型失效,也没有与之匹配的强化试验设备,不易于实施可靠性强化试验。因此,机械类产品可靠性强化试验的关键是强化试验技术或方法的研究。本文依据机构的动作原理来确定和实施可行的强化试验技术。

1.1 动作原理

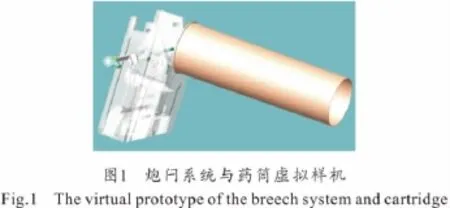

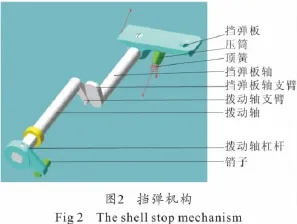

本文以炮闩系统与药筒间配合开闩抽筒运动,进行挡弹机构动作仿真分析,建立的虚拟样机如图1和图2所示。

在开闩时,闩体相对炮尾向下运动,挡弹板、挡弹板轴、压筒和顶簧随之下降,当挡弹板轴支臂与拨动轴支臂发生碰撞后,受挡弹板拨动轴支臂不动的限制,挡弹板轴发生转动,带动挡弹板转入闩体上方的挡弹板室内,此时挡弹板被压下,药筒在抽筒装置的作用下被抽出;之后,闩体会继续下降,两支臂脱离接触,挡弹板在顶簧和压筒作用下重新抬起,最后完成开闩。

在关闩时,闩体相对炮尾向上运动,挡弹板、挡弹板轴、压筒和顶簧随之上升,挡弹板轴支臂向上滑过挡弹板拨动轴支臂,挡弹板拨动轴支臂在扭簧作用下复位,完成关闩。

1.2 失效机理

炮闩系统存在许多借助外廓表面来传递运动的凸轮件,由于承受的是冲击载荷,工作条件恶劣,没有润滑,故而这些凸轮件在长期工作后易出现外廓磨损,当外廓磨损到不能正常传递运动时机构就失效了。

通常按照不同的磨损机理把磨损划分为4类:粘着磨损、磨粒磨损、疲劳磨损、腐蚀磨损[4]。

挡弹机构工作过程中,挡弹板轴支臂与拨动轴支臂发生碰撞接触,并产生摩擦,两者多次作用后会因接触外廓面的磨损而作用不确实,最终导致抽筒机构失效。因此,可以认为挡弹机构是以磨粒磨损为主。

近年来,通过对磨损状态和磨屑分析以及对磨损过程的深入研究,提出了一些磨损理论,它们是磨损计算的基础。

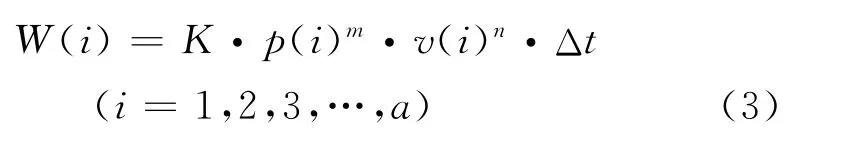

根据当前摩擦较为通用的磨损量表达式以及实验方法确定线磨损率与工况参数之间的关系[5],可认为磨损量W主要取决于表面压力p和滑动速度v,即:W =Kpmvnt (1)式中:W 是磨损量;K是工况条件系数,与材料、表面品质和润滑状态等因素有关;p、v是(表面)正压力和速度;m、n分别是表明压力和滑动速度对磨损率的影响指数;t是磨损时间。

机械构件的可靠性强化试验侧重于寿命加速试验,加速试验的目的在于缩短设备在自然失效机理下的失效时间,而加速寿命试验的前提是失效过程的加速性。因此,进行加速寿命试验之前,需要判断产品的失效过程是否存在加速性,而判断失效过程是否存在加速性还要看其是否满足失效机理一致性要求。

所谓失效机理一致性指在不同的应力水平下产品的失效机理保持不变。只有在失效机理一致性的前提下才能进行不同应力水平下寿命信息的折算与综合,利用高应力水平下的寿命数据外推正常使用条件下的寿命特征。通常情况下,失效机理一致性通过试验设计保证[6]。

对于本文研究的挡弹机构,其失效机理为磨损失效,为了保证失效机理的一致性,设定在不同应力水平作用下,构件间磨损量皆符合式(1)的磨损规律,且构件刚度一定,不考虑构件因多次撞击产生的应力积累而造成的疲劳损伤,参数K、m、n保持不变。

2 强化系数推导

2.1 强化试验技术

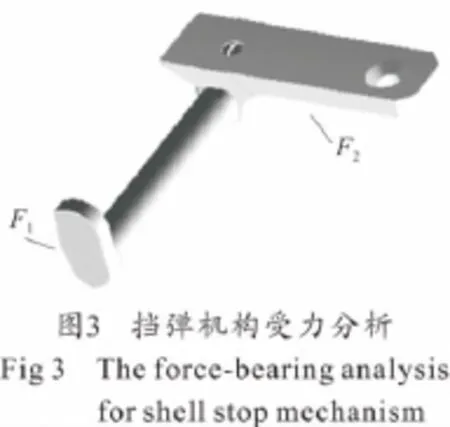

由于挡弹板轴支臂与拨动轴支臂间的相对运动速度v与构件的设计以及机构动作原理有关,不易于改变。只能改变支臂间的作用力,为此先对支臂间碰撞过程中挡弹板轴及挡弹板进行受力分析,如图3所示。

挡弹板轴以方头与挡弹板方孔配合而固连在一起,挡弹板轴支臂受拨动轴支臂的作用力F1形成的转矩使挡弹板发生转动,而挡弹板始终受顶簧通过压筒作用的一个向上的力F2。F1即为构件间的相互作用力,不能直接改变;而挡弹板转动的最大角度也是固定不变的,即顶簧的长度是不能随意加长。为了增大F2的值只能通过加大顶簧单位长度的作用力,即改变顶簧刚度来改变作用力F2的大小。

因此,依据挡弹机构动作受力分析以及动作机理,通过加大顶簧的刚度间接地达到加大支臂间作用强度的目的,提高作用应力的水平,加快构件表面的磨损,使构件的性能加速退化,据此来实施可靠性强化试验。

2.2 基于磨损的强化因数公式推导

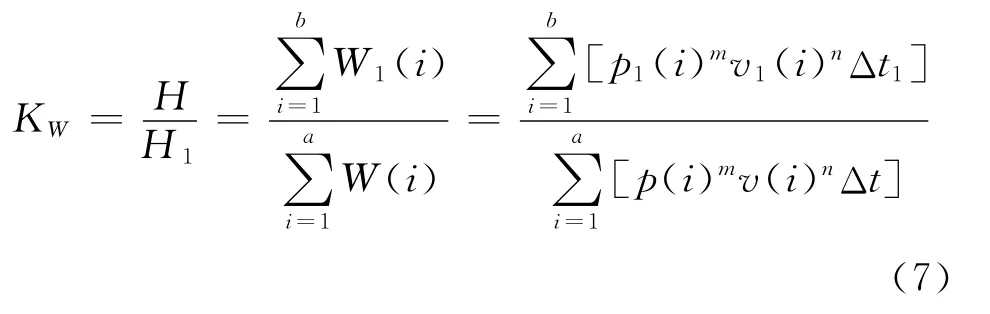

磨损强化试验的效果可以用强化因数KW来表示。本文以磨损量来定义,磨损的强化因数可表示为:

式中:H和H1分别表示在正常工作条件和强化工作条件下的单次动作磨损量。

由于仿真试验所得的载荷谱以及速度谱是随时间变化的,为便于计算,采取分段近似的方法:以仿真步长作为一个时间微元Δt,在任一时间微元Δt中将接触压力和相对速度作为常数处理。

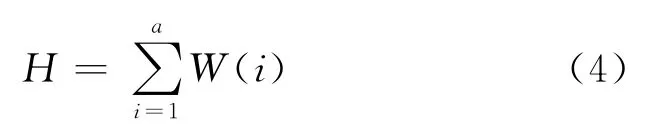

在正常工作条件下,假设a为挡弹机构两支臂相互作用过程中,载荷谱的采样点数,则根据式(1)该时间微元内构件的磨损量可表示为:

则挡弹机构单次动作总的磨损量为:

在可靠性强化试验条件下,接触压力和相对速度分别增加到p1和v1,此时磨损量为:

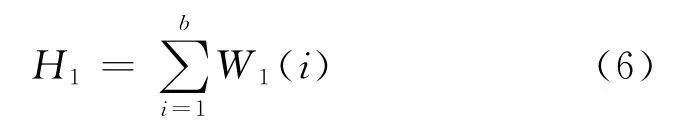

假设b为挡弹机构支臂相互作用过程中,载荷谱的采样点数,则该机构单次动作的磨损量为:

则由上述几式可得强化因数KW:

3 基于仿真技术的磨损强化因数计算

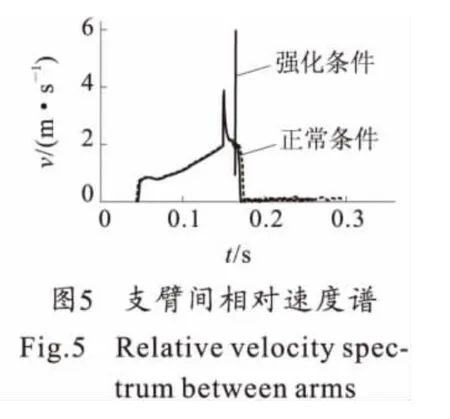

在火炮实际使用过程中,挡弹机构两支臂间的作用力与相对运动速度很难通过实验测得。因此,本文通过火炮虚拟样机动作仿真试验测得支臂间的碰撞载荷谱与相对运动速度。由于构件间的碰撞时间很短,当步长取为0.001s时,有些关键点并没有采集到,所以步长取为0.000 1s。最终,得到自动开闩过程中挡弹机构在正常工况和强化试验条件下构件间载荷谱和相对运动速度谱如图4和图5所示。

依据图4可以得到:在非常短的时间内机构就完成了设计动作,且正常条件下与强化条件下支臂间的碰撞载荷谱规律基本一致,其峰值以及平均值如表1所示。

表1 支臂间的碰撞载荷Tab.1 The contact load between arms

从表1中可以看出,当加大顶簧的刚度后,支臂间的碰撞载荷谱的峰值变大,平均值也变大,达到了加大构件间作用强度的目的。

由图5可知:在正常条件和强化条件下,支臂碰撞过程中其相对运动速度变化规律及大小几乎完全一致。在开始,由于炮闩系统随炮尾一起复进,挡弹板轴支臂与拨动轴支臂间相对速度为0;之后,闩体开始下降到构件发生碰撞,再到碰撞完毕闩体继续下降,两支臂间相对速度不为0;最后,开闩到位,整个炮闩系统速度皆为0,固支臂间相对速度为0。

但是,在强化条件下曲线出现了一个尖峰脉冲,这是由于挡弹板压缩弹簧蓄积的能量很大,当支臂脱离接触后,能量在瞬间释放,挡弹板弹起,挡弹板轴转动,支臂速度迅速增加;当顶簧复位后,挡弹板轴支臂速度下降到与闩体速度相同。

通过查阅火炮炮闩设计资料以及实际摩擦磨损试验结果,获得了计算挡弹机构支臂磨损量的各项参数,将仿真所得载荷谱和相对运动速度谱以数据文件的形式带入到MATLAB,并依据强化因数公式进行编程计算,最终得到磨损量强化因数为:

那么1/KW=0.426,也就是说,假设构件正常工作1 000次后失效,那么,在强化试验条件下426次就失效了。在实际试验中,可以少进行574次试验,就可以判定构建的性能或下具体的结论。综上可以得出:通过加大顶簧的刚度达到了间接地加大支臂间作用强度的目的,加快了构件表面的磨损,缩短了构件的寿命,此可靠性强化试验技术可行。

对于有缺陷的构件来说,正常工作条件下,需要较长时间才会暴露出缺陷;但在强化试验条件下,短时间内就可以暴露出来,尽可能早地判断构件合格与否,给责任人留以更多的时间采取措施,减小或避免损失。

4 结 论

基于仿真软件ADAMS建立的炮闩系统的虚拟样机获得了挡弹机构分别在正常工况和强化条件下支臂间碰撞载荷谱和相对运动速度谱,得到了构件单次磨损量的强化系数。试验表明:该强化试验技术途径可行,能够达到强化试验的目的,可以指导实际可靠性强化试验。通过在短时间内促使部件失效,以此来预测同类部件在正常工作条件下的寿命,为实际构件可靠性试验节约时间和成本,为炮闩系统中构件的优化设计和性能指标的选取提供依据。

(References)

[1]温熙森,陈循,张春华,等.可靠性强化试验理论与应用[M].北京:科学出版社,2007:9-11.WEN Xi-sen,CHEN Xun,ZHANG Chun-hua,et al.Theory and application of reliability enhancement testing[M].Beijing:Science Press,2007:9-11.(in Chinese)

[2]褚卫华.模块级电子产品可靠性强化试验方法研究[D].长沙:国防科学技术大学,2003.CHU Wei-hua.Test method research on reliability enhancement testing for module-level electronic products[D].Changsha:National University of Defense Technology,2003.(in Chinese)

[3]荣吉利,张涛.航天火工机构可靠性的强化试验验证方法[J].宇航学报,2009,30(6):2426-2430.RONG Ji-li,ZHANG Tao.Reliability validation on spacecraft pyrotechnical devices using the hardened test method[J].Journal of Astronautics,2009,30(6):2426-2430.(in Chinese)

[4]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2008:260-263.WEN Shi-zhu,HUANG Ping.Principles of Tribology[M].Beijing:Tsinghua University Press,2008:260-263.(in Chinese)

[5]张景柱,徐诚,高效生,等.基于虚拟样机技术的装备操纵摩擦元件寿命预测[J].火炮发射与控制学报,2006(2):43-45.ZHANG Jing-zhu,XU Cheng,GAO Xiao-sheng,et al.Service life prediction of friction elements in armament based on virtual prototype technology[J].Journal of Gun Launch & Control,2006(2):43-45.(in Chinese)

[6]刘海涛.氮氖激光器加速寿命试验理论研究[D].西安:西安电子科技大学:2008.LIU Hai-tao.Theory study on accelerated life test of He-Ne lasers[D].Xi’an:Xidian University,2008.(in Chinese)