柴油机曲轴有限元分析

2011-06-07胡飞孔

胡飞孔

(武汉市船舶检验所,湖北武汉 430030)

柴油机曲轴有限元分析

胡飞孔

(武汉市船舶检验所,湖北武汉 430030)

利用Pro/E建立某中速柴油机曲轴的三维实体模型,在Hypermesh中进行网格划分,导入MSC.Patran对其进行应力分析,并对该曲轴进行疲劳强度校核。

柴油机;曲轴;有限元

0 引言

曲轴作为柴油机中最主要的运动部件之一,其强度在很大程度上决定并影响着柴油机的可靠性和寿命。柴油机曲轴受力相当复杂,包括气缸内的燃气压力传递到曲柄销上的力、活塞的往复惯性力、曲轴输出端扭矩的作用以及曲轴本身旋转运动惯性力。在这些周期性变化的载荷作用下,曲轴各个部位将产生交变的弯曲应力和扭转应力。加上曲轴结构复杂,其横截面在轴线方向上急剧变化,导致曲轴应力分布极不均匀,尤其在曲臂与曲柄销、曲臂与主轴颈过渡圆角处产生严重的应力集中现象,有的在油孔附近也有应力集中产生。所以在曲轴设计中,保证曲轴足够的疲劳强度是首要问题。本研究采用Patran/Nastran有限元分析软件对某中速柴油机曲轴进行了应力分析。

1 模型建立

1.1 三维实体模型的建立

利用Pro/E软件建立曲轴的三维实体模型。考虑到曲轴上面的某些细微尺寸对网格划分的影响,在建模中保留轴颈处的过渡圆角及曲柄销上面的油孔,忽略曲柄臂上的螺栓孔、油孔及曲柄销上油孔的倒角,其实体模型如图1所示。

图1 曲轴的三维实体模型

1.2三维有限元模型的建立

曲轴采用了4面体4节点(Tet4)单元划分,基本单元尺寸为10 mm,最小单元尺寸为2 mm;共生成33 198 645个单元,75 471个节点。

2 边界条件的建立

2.1 载荷边界条件

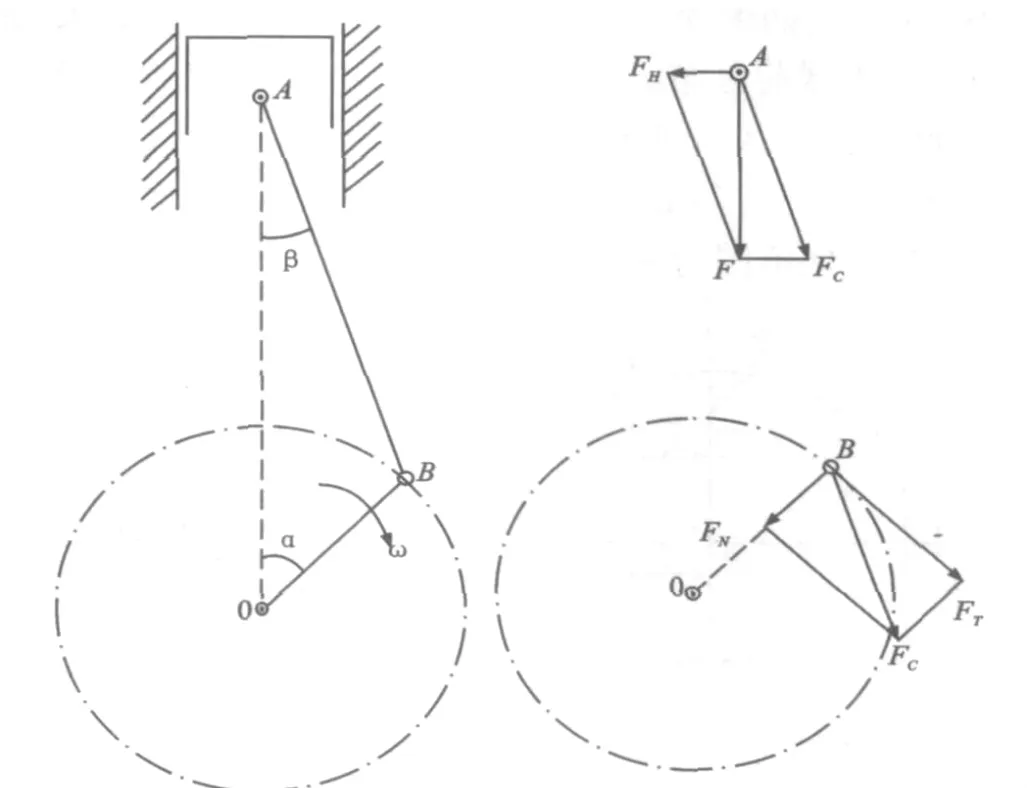

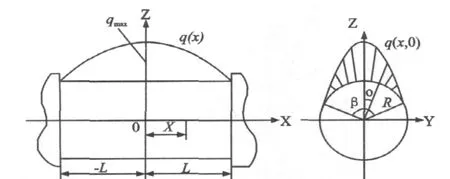

图2为正置直列式曲柄—连杆机构的几何关系示图。F为活塞惯性力与气缸内气体压力的合力,Fc为连杆作用于连杆轴颈的力,FN和FT分别是Fc分解出的法向力和切向力;FH为活塞侧推力,OB为曲柄,AB为连杆,A为连杆小端与活塞销结合点,B为连杆大端与曲柄销结合点,O为曲柄回转中心;α为曲柄转角,顺时针为正;β为连杆摆角,向右为正;ω为曲轴回转角速度;x为活塞位移,向下为正[1]。

图2 曲柄—连杆机构受力分析图

柴油机曲轴需要考虑的载荷主要有:连杆作用于连杆轴颈的气体力;连杆活塞组的往复惯性力Pjp;平衡重及曲轴绕曲轴中心线旋转的离心力Fp。连杆作用于连杆轴颈的力Fc主要由2部分组成:连杆活塞组惯性力Pjp的侧推力分力和气缸内气体压力P的侧推力分力,即:

连杆推力Fc传递至连杆轴颈,可分解为法向力FN和切向力FT。

连杆轴颈受到的总法向力FNn为:

式中:D为柴油气缸直径;P为柴油机缸内的气体压力;R为曲柄半径;λ为连杆长度参数;Gp为连杆活塞组重量;g为重力加速度;mp为平衡重及曲柄臂的质量;FP为平衡重和曲轴的旋转离心力。

通常情况下,直列6缸柴油机第3拐最危险[2].由示功图可知,曲柄转角为12°,并可算出其他缸的连杆轴颈载荷受力值。

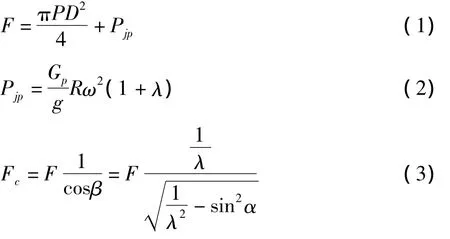

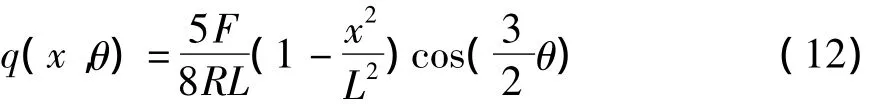

曲轴的载荷按轴向呈2次抛物线分布,圆周方向按120°余弦分布[3],其分布图如图3所示。图中,R为曲柄半径,qmax为载荷在轴向分布时的最大值,qx为载荷分布函数,O为曲柄销的中点,L为1/2曲柄销长度,x为曲柄销上一点距O点的距离,其变化范围为-L到L,θ为曲柄销上一点与Z轴的夹角,其变化范围为-b到b。

图3 曲柄销压力分布图

(1)载荷在轴向2次抛物线分布:

(2)载荷在圆周120°范围内余弦分布:

(3)F可通过双重积分得到:

(4)载荷密度分布函数为:

根据上述公式,可依次得到各缸法向和切向的载荷密度分布函数,分别建立各缸柱坐标,对法向和切向分别进行加载。

2.2 约束边界条件

约束自由端方向上曲轴端面的6个自由度,对曲轴主轴颈约束其径向X,Y方向的自由度[4]。

3 计算结果分析

图4为曲轴变形云图,图5为曲轴应力云图。

图4 曲轴变形分布(单位:mm)

图5 曲轴应力分布(单位:MPa)

曲轴在曲柄臂与主轴颈、曲柄臂与连杆轴颈的过渡圆角处容易产生应力集中。由于将第3缸发火时作为计算时刻,所以,曲轴的最大应力值出现在3缸曲柄臂与主轴颈过渡圆角处,应力值为96 MPa。

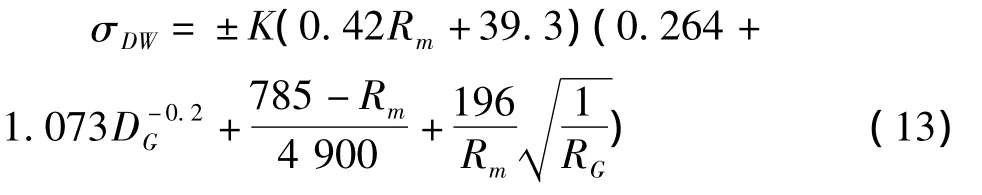

曲轴主轴颈许用疲劳强度值按照《钢质海船入级建造规范》由式(13)计算:

式中:σDW为曲轴主轴颈许用疲劳强度;K为未作表面处理的锻造、铸造曲轴的系数; Rm为曲轴材料抗拉强度值;DG为主轴颈直径;RG为主轴颈圆角半径。

计算出主轴颈的许用疲劳强度为288.7 MPa,曲轴最大应力值为96 MPa,可得其安全系数为3,安全系数大于所要求的1.15,故该曲轴强度满足要求。

4 结论

(1)通过对整根曲轴的应力分析,得知主轴颈与曲柄臂的过渡圆角处的应力最为集中,符合曲轴应力集中的基本规律。

(2)选用应力集中区的最大值进行疲劳强度计算,过渡圆角处的安全系数达到了设计要求,说明该曲轴强度满足要求。

[1] 陈大荣.船舶柴油机设计[M].北京:国防工业出版社,1980.

[2] 成中清,蔡敢为,周晓蓉,李岩舟.6108柴油机曲轴有限元分析[J].装备制造技术,2010,(1):27-29.

[3] 龚立新.发动机连杆静态与动态的有限元分析研究[D].大连:大连理工大学,2007.

[4] 赵俊峰.8L250系列柴油机曲轴强度计算与仿真研究[D].武汉:武汉理工大学,2010.

TK42

A

2011-09-26

胡飞孔(1977-),男,工程师,从事轮机检验方面的工作与研究。