激光熔敷用于修复6B 燃机轴颈的尝试

2021-11-08姚楚渠

姚楚渠

(深圳能源集团股份有限公司加纳电厂,广东 深圳 518026)

加纳某燃机电厂4 台6B 燃机组均从国内搬迁,机组的服役时间均超过25 年,设备工况老旧。2017 年1月某日,1# 燃机在正常停机降速过程中,在转速为86.6%时,2# 轴瓦两振动测点BB4 和BB5 分别达到14.28mm/s 和28.91mm/s 而跳机,同一时刻2#轴瓦回油温度也急剧上升,停机后惰走时间由正常的11 分钟缩短至4 分钟。查看记录曲线:在燃机发电机解列后转速降至86.6%TNH 时因BB5 振动高达28.91mm/s 而跳闸,跳闸前各轴瓦振动值都在正常范围内,跳闸前2#轴瓦的2 个测点BB4 和BB5 分别都在7.87mm/s 和8.13mm/s,属于正常数值。然而,燃机转速开始下降时,2#轴瓦的振动突升至跳机值(25.4mm/s),同时,2# 轴瓦回油温度LTB2D 最高也升高到120℃,超出轴承回油温度高报警设定值100℃。后经查明原燃机转子返厂维修时对轴颈进行热喷涂处理,运行过程中涂层脱离严重磨损轴颈,导致燃机振动高而跳机。

1 燃机翻瓦检查情况

结合上述燃机2#轴瓦振动高跳闸及同轴瓦回油温度超温的情况,判断2#轴瓦有损坏的可能,根据这一情况,对2#轴瓦揭瓦检查损伤情况。

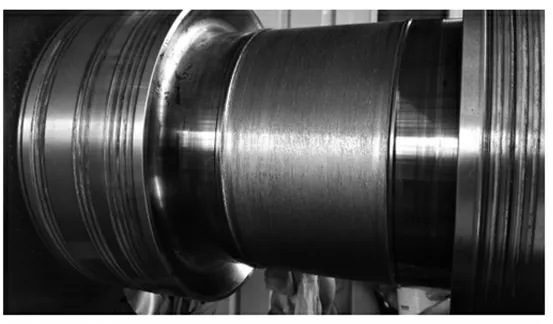

2#轴颈磨损严重,整个工作面已被磨损出一道道的凹槽,见图1,磨损宽度为135.3mm,磨损最深处1.25mm;后油封也出现同样的磨损情况,较大的凹槽的磨损宽度为2.5mm,深度为0.35mm,见图2;轴瓦下半瓦表面钨金已严重脱胎。转子轴颈尺寸为:直径245mm;长度140mm;油封相对轴位置处直径约320mm;长度135-180mm。通过光谱仪分析其轴颈材料为NiCrMo-V/CrMo-V 钢。

图1 轴颈磨损

图2 后油封磨损

根据揭瓦后检查到的轴颈和轴瓦的磨损情况分析,本次振动的原因是由于原燃机转子返厂维修时对轴颈进行热喷涂处理,涂层与基体熔合程度和结合力非常有限,强度一般为δb=42-70MPa,对喷涂层厚度也不宜过厚,经测量,2#轴颈涂层厚度在1mm 以上,较厚的涂层在运行过程容易脱落并严重磨损轴颈,形成数道深浅不一的沟槽,阻碍转子运转过程中油膜的建立,以致转子在运转过程中振动过大,最终导致机组跳闸。

2 确定检修方案

2.1 更换转子轴颈方案

鉴于1#燃机转子、2#轴颈受损严重,拟返厂检修更换轴颈短轴。国外某OEM 厂答复可以更换短轴,但费用较高,且维修工期长达几个月,严重影响电厂的运营计划。此外,原短轴止口之前加工过,与负荷联轴器端面在标准范围内过盈配合,若更换短轴,与负荷联轴器无法合适匹配。

2.2 车削轴颈方案

国外维修厂家针对类似情况一般采用车削受损轴颈表面的工艺进行修复,由于作者所在厂燃机2#轴颈最深在1.25mm 以上,这意味着至少要车削1.25mm,车削的风险相当大,经过技术评估后厂家基本确定对其无法修复。

2.3 转子轴颈增材修理方案

(1)对受损轴颈施行增材修理工艺,利用焊接技术将轴颈受损部位增厚,然后进行车削、修磨,恢复轴颈原有尺寸,此方案无法保证在未去除损伤层时焊材与原轴颈的融合度。

(2)咨询国外公司实施增材修理轴颈方案,仅一家公司回复可进行热喷涂工艺修复,但极限深度为1.25mm,本轴颈磨损深度在去掉受损层以后极可能达到1.25mm 以上。而且通过调查国内厂家以前轴颈修复案例,本厂1#机受损厚度的轴颈用热喷涂工艺修复,无法保证喷涂材料与基材有效结合,特别是在5100rpm 的转速下,轴颈喷涂层可能出现剥落,对燃机造成二次损害。

2.4 现场激光熔敷、仿型车加工轴颈方案

先通过仿型车将轴颈磨损部位研磨至裂纹深度进行止裂,使用与轴颈原材料相近的焊材,激光溶敷厚度比轴颈原基准面厚0.02mm-0.03mm,然后进行胎具研磨加工至基准尺寸,并对加工后熔敷层面进行表面硬度、超声波、着色、渗透、刀口尺、千分尺检测,检测标准按焊接一类,硬度检查与轴颈一致(±HRC2),表面光洁度达到Ra0.4,修复处与原轴面尺寸应保持一致,熔敷层应与基体为冶金结合,使用过程中不剥落,无掉块。

综合比较上述方案:方案一,更换转子轴颈,价格昂贵,工期长;方案二,车削轴颈,强度没保证,并且需要配置与之匹配的非标准轴瓦;方案三,无法保证增材材料与基材有效结合,特别是在5100rpm 的高转速时,轴颈表层可能出现剥落,对燃机造成二次损害;方案四,对整个轴颈进行堆焊后车磨至轴颈基准尺寸,该焊接方案区别于方案三的直接增材焊接,先将磨损表层车削干净,再选择与轴颈相近的焊料与轴颈焊接融合,使之达到原轴颈材料的硬度,保证轴颈满足燃机正常运行。通过技术和商务比较,最终确定选择方案四,采用现场激光熔敷、仿型车加工技术修复轴颈。

3 激光熔敷修复轴颈实施过程

3.1 转子基准定位

首先转子在缸体内要做轴径弯曲、变形的跳动检测。然后吊装出来,将转子放置在燃机专用的托架上,根据现场加工部位的位置距地面高度用槽钢制作出加工安装架,并在安装架上安装现场仿型车加工专用设备,用仿型加工专用车削工具将2#轴颈工作面进行车削(粗车削),以磨损轴颈两侧的非磨损面作为基准进行定位,详见图3。并同时使用千分表调整刀具与工装的同轴度与平行度,进行轴跳动检测。所有调整数值在0.02mm-0.03mm 以内,目的是将轴颈的整个磨损面都车削掉,车削深度为磨损凹槽的最深度1.25mm,当车削达到预定深度后,使用着色探伤进行检测,确保整个磨损层完全车削掉,详见图4。

图3 仿型车削磨损表层

图4 磨损表层车削后

3.2 激光熔敷轴颈

车削数值调整在0.02mm-0.03mm 以内后,对轴进行疲劳层的去除车加工,车加工后复校尺寸,对车加工后轴面进行探伤检测,确定无线性显示后,再进行激光熔敷加工。补焊材料为JY-N-800 的镍基材料;强度δb≥1100-1200MPa;HRC 可调。熔敷过程需手动盘动轴径,随着焊接部位转动,共转动一圈。采用激光分段熔敷,编程机械手对磨损面进行自动补焊。每焊一层都需进行检测,直至符合加工尺寸,详见图5。

图5 轴颈焊接修复

3.3 仿型车轴加工

安装仿型车刀头,对熔敷面进行粗、精车加工,此类加工为被加工件不动,车刀按同心、同平衡支架运动,围绕轴运动。粗加工分次进行;精加工预留量0.15mm-0.25mm,采用进口刀头加工,确保一次精车加工完成。

3.4 轴颈研磨

轴加工预留量为0.03mm-0.05mm,不低于基材尺寸,然后进行胎具研磨加工,保证光洁度要求。胎具采用球墨铸铁,采用#200-#800 研磨膏,磨至与未损伤区域相一致。

油封处磨损在焊接过程中受热,金属层成块脱落,经对脱落金属进行光谱仪分析,与转子材料成分不同,系以往转子返转修复时厂家对油封进行喷涂处理。此次油封磨损处理是将金属涂层车削干净,然后采用与轴颈相同的处理方法,先激光熔敷,然后车削处理及研磨块研磨,见图6。

图6 油封焊接修复

3.5 检测标准

对加工后熔敷层面进行表面硬度、超声波、着色、渗透、刀口尺、千分尺检测,检测标准按焊接一类,硬度检查与轴一致(±HRC2),表面光洁度达到Ra0.4,修复处与原轴面尺寸应保持一致,熔敷层应于母体为冶金结合,使用过程中不剥落,无掉块。

4 轴颈修复后运行情况

检修结束后,燃机调试及运行状态良好,满负荷运行时BB4=5.50mm/s,BB5=5.95mm/s,2#轴瓦回油温度为60℃,停机惰走时间为11 分4 秒,其他各项运行参数正常,详见表1。

表1 燃机轴颈修复前后主要运行参数对照表

5 结束语

从振动高导致燃机跳机事故发生后,电厂检修积极应对,翻瓦检查寻找事故原因,多渠道寻找解决方案,通过技术对比后最终选择激光熔敷方案对2#轴颈进行修复,修复完成后机组运行状况良好,运行参数正常,必须加强后续机组运行参数监督,特别是振动和回油温度,待有机会翻瓦检查,对轴颈做探伤等手段跟踪修复质量。由于电厂4 套6B 燃机机组较为老旧,且当地的工业基础落后,缺乏大型机床,转子无法上机床对轴颈进行加工,因此本次因地制宜的轴颈修复方案,采用了激光熔敷焊接轴颈及现场仿型车加工配合的方法完成轴颈的修复,并取得了成功,为后续其他燃机、汽机及发电机转子的轴颈修复提供参照。