液化气船上层建筑整体吊装有限元强度分析

2011-06-07郭维

郭 维

(江苏现代造船技术有限公司,江苏镇江 212003)

液化气船上层建筑整体吊装有限元强度分析

郭 维

(江苏现代造船技术有限公司,江苏镇江 212003)

以12 000 m3液化气船的上层建筑为例,对上层建筑在吊装过程中的吊点选择、吊耳形式的设计和上层建筑的变形控制进行有限元计算分析,根据计算结果对船体局部的结构、材料规格和制作安装工艺进行调整,以确保吊装的安全性。

整体吊装;上层建筑;吊耳;有限元

0 引言

作为清洁能源之一的液化石油气(简称LPG)在我国有相当大的市场,需求快速增长。我国LPG年消费量由20世纪90年代初的约250万t增至2004年的2 012万t,已成为继美国、日本之后世界第3大LPG消费国。

LPG船主要用来运输以丙烷和丁烷为主要成分的石油碳氢化合物,也包括丙烯和丁烯及其他一些化工产品,近年来乙烯和氨也列入其运输范围。LPG船因其特殊用途而产生了多方面的特殊要求,因而其建造难度大,是代表当今世界造船技术水平的高技术、高附加值船舶。而上层建筑整体吊装方案,是提高上层建筑区域的预舾装率,缩短船舶的船台建造、系泊试验周期的较有效的方法之一,但实际建造时却有一定难度。通常船舶在详细设计前是不考虑建造方案的,因此,上层建筑的强度是按照普通设计来确定的。在实际建造中,根据其基本条件进行必要的强度计算,就显得非常重要。计算时要考虑起重能力以及安全系数,吊点的选择、吊耳的形式、吊点区域的结构加强、吊装定位装置的设置等。

1 结构说明及有限元模型

1.1 结构说明

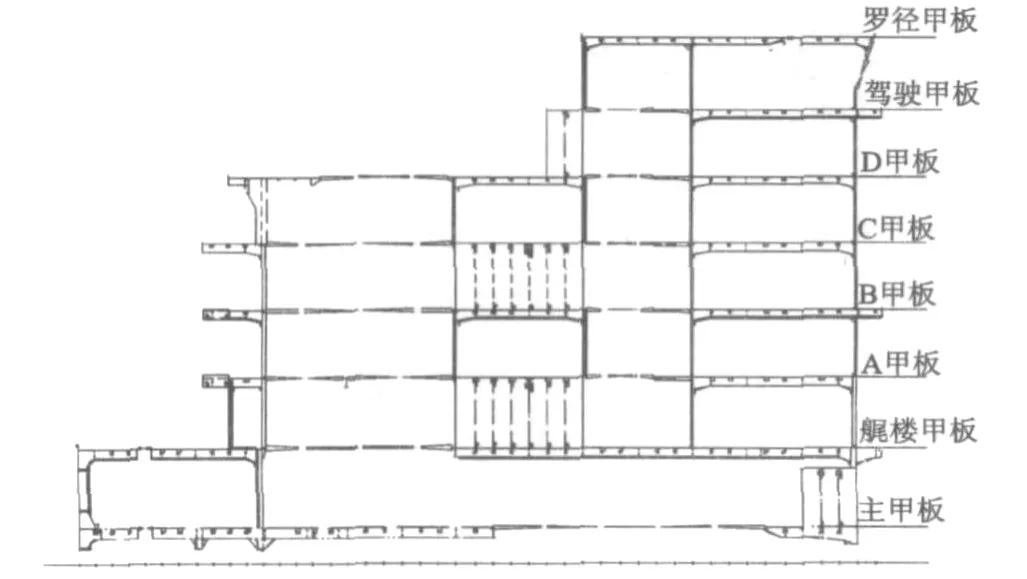

12 000 m3液化气船为单甲板、球艏、方尾、尾机型,柴油机驱动单螺旋桨的半冷半压式液化石油气运输船。其总长为138 m,型宽为21.6 m,型深为11.9 m。该船甲板室共有6层,自上而下分别为:罗经甲板及其下围壁、驾驶甲板及其下围壁、D甲板及其下围壁、C甲板及其下围壁、B甲板及其下围壁、A甲板及其下围壁。整个上层建筑长为27.61 m、宽21.7 m(包括翼桥)、高为16.9 m。上层建筑各层甲板采用横骨架式。12 000 m3液化气船总布置图如图1所示,上层建筑中纵剖面图如图2所示。

图1 12 000 m3液化气船总布置图

1.2有限元模型及边界条件

坐标系统采用右手坐标系,原点O位于Fr0 A甲板与船舶中心线相交处,X轴向船艏为正方向,Z轴向上为正方向,Y轴向左舷侧为正方向。

采用三维有限元模型,模型范围选取为该船上层建筑整体吊装模型,模型的纵向范围从Fr3+250 mm至Fr42+410 mm;横向范围为整个上层建筑宽度;垂向范围为A甲板下围壁到罗经甲板。有限元模型示意图如图3所示。

图2 上层建筑中纵剖面图

图3 有限元模型示意图

边界条件:

(1)吊装前(工况LC1):A甲板下围壁下端位移和转角完全刚性约束。

(2)吊装过程中(工况LC2):在有限元模型中约束处理采用D甲板Fr18围壁上缘约束x、y、z三方向位移,左舷驾驶甲板(距中9 250 mm处)上缘约束x、y、z三方向的位移,右舷驾驶甲板(距中9 250 mm处)上缘约束x、z方向的位移,D甲板靠近吊码的边缘约束x、y、z三方向的位移。

1.3 吊装方案

1.3.1 重量、重心等基本情况

重量、重心等基本情况见表1。

表1 重量、重心基本情况

1.3.2 吊点位置设置

(1)本船上层建筑整体吊装吊码布置在上层建筑围壁加厚板延伸部分及D甲板上。D甲板Fr18围壁、驾驶甲板(距中9 250 mm)、D甲板上共布置3对吊码。

(2)上层建筑整体吊装按840 t总重进行,平均每个吊点受力140 t。

(3)由于使用吊梁进行吊装,每个吊点只能设置4根钢丝绳。设计计算时需按每个吊点140 t,每根钢丝绳(每个吊点)35 t考虑。

1.3.3 吊码的形式及结构加强

考虑到吊码附近结构的受力情况,需要对吊点区域进行局部加强,力求简单可靠,以确保吊点受力能够有效传递。本船采用永久性的船体结构加强形式,在吊点区域加厚相关围壁板,并增设若干加强筋。吊环及结构加强示意图如图4所示。

图4 吊环及结构加强示意图

1.3.4 吊装工况

考虑上层建筑结构的响应主要是由于结构的重量载荷引起的,因此需要分析吊装前的结构响应及吊装时结构的响应,进而确定由于吊装所引起的结构的响应。计算步骤如下:

(1)工况LC1:吊装前的结构响应。(2)工况LC2:吊装时的结构响应。(3)吊装引起的响应=吊装时结构的响应-吊装前的结构响应。

1.4 计算工况及载荷

(1)吊装前(LC1):惯性载荷a2=-g(重力加速度)=-9.8 kgm/s2,其余方向为 0。

(2)吊装过程中(LC2):吊装过程中考虑其冲击载荷的影响在计算吊装时的惯性载荷,在垂直方向取 a2=1.1g=-10.78 kgm/s2,其余方向为 0。

2 计算结果

2.1 应力值及位移值汇总

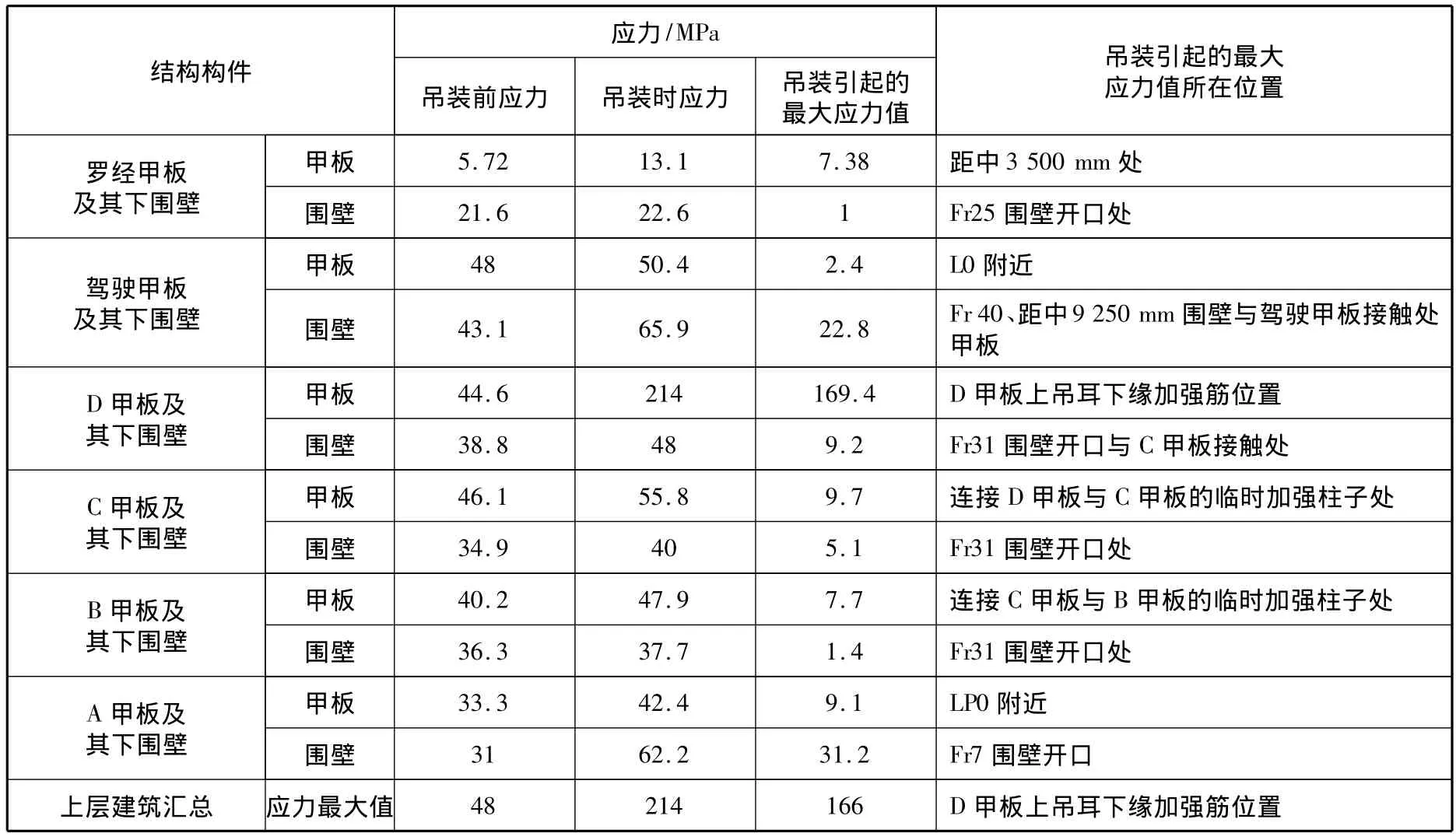

吊装引起的上层建筑结构应力值、位移值分别见表2、表3。

上述计算表明,该船上层建筑在吊装前结构的应力最大值出现在驾驶甲板的船中L0围壁处,其值为48 MPa,小于屈服极限δS;吊装过程中结构的应力最大值出现在D甲板上对应吊耳的下端位置,其值为214 MPa,小于δS,结构强度满足要求。

该船上层建筑在吊装前结构的绝对最大位移为14.6 mm,位置在B甲板Fr41+280 mm边缘处;吊装过程中结构的绝对最大位移为29.2 mm,位置在A甲板Fr3+250 mm边缘处。

由吊装引起的结构相对应力水平为166 MPa,出现在D甲板上吊耳下缘加强筋位置;引起各甲板、围壁的最大相对位移为14.6 mm,出现在 A甲板Fr3+250 mm边缘处。该处为自由端,需采取临时加强。

2.2 吊装时应力云图、位移云图

吊装时应力云图和位移云图见图5、图6。

表2 吊装引起的上层建筑结构应力值

表3 吊装引起的上层建筑结构位移值

2.3 吊码的强度分析

经分析,吊码局部应力集中区域的应力水平为168 MPa,满足结构强度要求。

3 结语

计算分析表明,对于此类吊装,只要采取科学合理的加强措施,可以使结构强度满足规范要求。但由于每条船的结构形式及载荷情况不同,采取何种加强方式及吊点的合理选取才能将应力降到许用应力之下,需要有针对性的进行具体计算,有限元直接计算是一种较科学较有效的强度评估方法。

图5 吊装时应力云图(LC2)

图6 吊装时位移云图(LC2)

[1] 龙驭球.有限元法概论[M].北京:高等教育出版社,1991.

[2] 赵经文,王宏钰.结构有限元分析[M].北京:科学出版社,2001.

[3] 陈铁云,陈伯真.船舶结构力学[M].上海:上海交通大学出版社,

1991.

The paper calculated using finite element method and analyzed the lifting point selection,design of lifting lug form and the deformation control of superstructure during the lifting and mounting of superstructure using the superstructure of 12 000m3liquefied gas carrier as an example,and according to the calculation results it adjusted the hull local structure,materials specification and manufacturing and installation technics ensuring to the safety of lifting and mounting.

JS 2011-6-03 Finite element strength analysis on lifting and mounting complete superstructure of liquefied gas carrier

Guo Wei(10)

U663.6

B

2011-09-05

郭维(1976-),女,工程师,主要从事船舶生产设计工作。