转子导体内置式永磁同步电机的设计与性能研究

2011-06-02邓先明张志国

王 抗, 邓先明, 张志国

(中国矿业大学信电学院,江苏徐州 221008)

0 引言

永磁电机具有结构简单、体积小、质量轻、损耗小、效率高、功率因数高、电机形状和尺寸可以灵活多样等显著优点,在工农业生产、航空航天、国防和日常生活中得到广泛应用。我国稀土资源丰富,储量占全球的75%,号称“稀土王国”。大力研究和推广永磁电机,实现节能降耗,对提高经济效益具有重要的现实意义[1]。

永磁同步电机的设计逐渐成为研究的热点。在永磁电机的结构中,定转子结构和永磁体的安放形式方法各异,造成的结果就是其分析计算的复杂性要超过异步电机。大功率传动系统迫切需要高效可靠的大功率永磁同步电机,但对于该电机的研发,现在还缺少必要的设计方法和实践[2]。

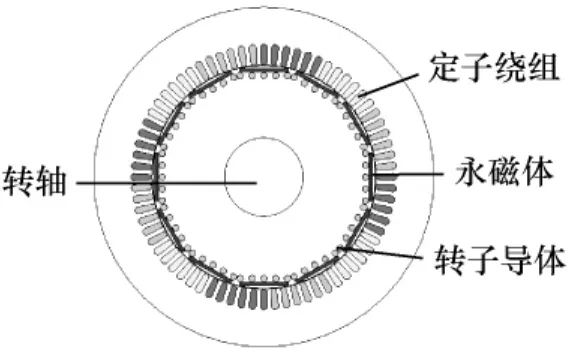

表面式永磁同步电机是结构最为简单的永磁同步电机,与永磁体内置式永磁同步电机相比,能够提高转子表面的平均磁密,是目前应用最广泛的一种永磁电机,但是其转子上没有绕组结构,不具备异步起动能力,在调速过程中动态响应能力较差。本文设计出具有起动能力的表面式永磁同步电机的结构,如图1所示。

图1 转子导体内置式永磁同步电机结构图

该电机结构就是在表面式永磁同步电动机的转子铁心内部设置导体,使得电机在起动过程中,可以利用导体绕组形成的笼型绕组产生异步转矩,从而实现异步起动。它无需变频器即可直接由工频电源起动,有着较高的应用前景。

1 电磁设计

1.1 主要尺寸比的选择

由于永磁同步电机内部要放置永磁体,因此要尽可能选择小的主要尺寸比,使转子的径向尺寸较大,从而提供较大的空间来安放永磁体[1]。

1.2 电机气隙尺寸的选择

对于永磁同步电机来说,电机的气隙长度对其性能的影响没有异步电机那么强烈,电机的功率因数可以通过调整永磁体的用量来改变。为了便于安装永磁体,也希望电机的气隙能够大一些,因此相比于异步电机,气隙的宽度可以稍稍放大0.1~0.2 mm[1]。

1.3 电机定转子的设计

定子的槽型和尺寸对电机的漏抗、槽满率、齿部磁密、轭部磁密和机械强度都有着较大影响[3],所选择的定子槽型,其槽满率要合适,齿部磁密和轭部磁密要适当,同时要满足电机定子结构的机械强度。在综合考虑了这些要求之后,定子槽选择了已经得到广泛应用的梨型槽[4]。

转子槽的选择要综合考虑电机的起动性能、牵入同步性能、齿部磁密、轭部磁密和转子机械强度等。笼型是电机转子机械强度的重要保证,但是由于该永磁电机的转子槽分布于永磁体之下,如果电机的端环面积小,易于出现断条等故障。

由于电机转子上附加有永磁体,电机的转子不能斜槽,故可以考虑在电机的定子上采用斜槽措施来减小电机的杂散损耗,也将减少电机的噪声和振动,提高电机运行的平稳性。

1.4 永磁体设计

本文设计的永磁同步电机,其永磁体的形状为矩形,在设计过程中主要考虑的是每极永磁体的总宽度和永磁体的充磁方向厚度。

在永磁体用量尽可能少的情况下,应当保证永磁体无论工作在何种恶劣的条件之下,不会发生永久性的不可逆去磁,保证永磁体在稳态运行时有合理的工作点。由于永磁体充磁方向的长度会影响电机的直轴磁阻,在设计时应考虑到这一点。

每极永磁体的宽度决定了每极永磁体产生的磁通量,从而影响了每相绕组的感应电动势,应使得永磁同步电机每相绕组的感应电动势小于并接近于外加相电压,同时保证电机磁密处于一个合理的范围之内。

1.5 电机的详细参数

电机详细参数如下:电机额定功率 PN=30 kW;相数m=3;额定线电压UNl=380 V;额定频率f=50 Hz;极对数P=2;额定效率ηN=98%;额定功率因数 cos φN=0.95;额定转速 nN=1 500 r/min;额定电流 IN=48.96 A;额定转矩TN=190.98 N·m;气隙长度 δ=0.07 cm;定子外径 D1=43.26 cm;定子内径 Di1=28.5 cm;转子外径D2=28.36 cm;转子内径Di2=10 cm;定转子铁心长度L1/L2=21 cm/21 cm;定转子槽数Q1/Q2=72/54;永磁体磁化方向长度 hM=0.42 cm;永磁体宽度 bM=18.6 cm;永磁体轴向长度LM=21 cm;定子齿距t1=1.244 cm;定子齿宽 bt1=0.550 8 cm;定子轭高 hj1=4.88 cm;转子齿距 t2=1.65 cm;转子轭高度 hj2=7.933 cm;每槽导体数Ns=14;线径d1=1.6 mm;槽满率Sf=77.78%;节距 y=16;气隙磁密 Bδ=0.660 1 T;定子齿磁密 Bt1=1.492 T;定子轭磁密 Bj1=1.614 T;转子齿磁密 Bt2=0.895 9 T;转子轭磁密Bj2=1.458 T;定子直流电阻 R1=0.032 2 Ω;转子折算电阻 Rr=0.082 26 Ω;定子漏抗 X1=0.115 16 Ω;转子漏抗 X2=0.139 9 Ω;直轴同步电抗 Xd=2.262 Ω;交轴同步电抗 Xq=5.975 Ω;铁耗 PFe=0.993 kW;杂散损耗 Ps=0.231 9 kW;失步转矩倍数T*po=2.148。

2 结构优化设计及有限元仿真

2.1 转子及永磁体结构的研究

相比于矩形永磁体,瓦片型永磁体的制造较为困难,其充磁的难度也较大,如果利用平行充磁的矩形永磁体代替径向充磁或是Halbach充磁的永磁体,而使得电机的性能达到设计要求,将简化电机的生产制造,降低电机的成本,提高永磁电机的市场竞争力,有利于永磁电机的推广使用。

依据前文所述的永磁同步电机设计技术参数,每极下的永磁体宽度bM=18.6 cm,对于本文分析的电机而言,假设电机转子的每个磁极由一个永磁体构成,即电机每极下采用一块长、宽、高为21 cm×18.6 cm×4.2 cm的永磁体制造,所获得的转子结构如图2所示。

图2 每极单一永磁体电机结构图

电机的空载磁场是实现机电能量转换的基础,其大小和分布直接决定了空载磁场每极基波磁通值的大小[5],进而对电机的转矩、效率及工作特性等起着决定性的作用。

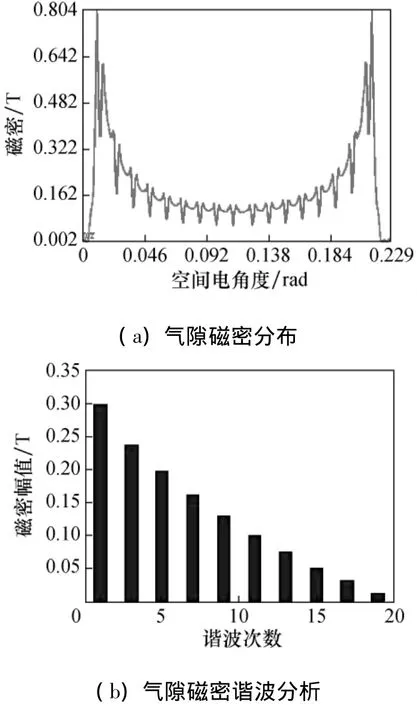

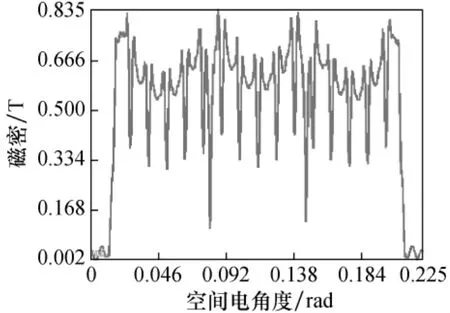

利用有限元软件可以对该电机进行建模和仿真,利用Path Operation命令可以获取转子气隙磁场的磁通密度分布结果,并通过List文件将其值导入MATLAB软件,对其进行傅里叶分析处理,其结果如图3(a)和3(b)所示。

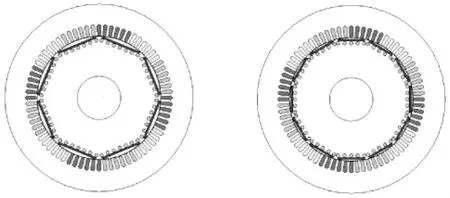

由以上气隙磁密分布可知,该电机结构转子的气隙磁密值过低,远低于预期值Bav=0.66 T,由电机气隙磁密谐波的分析可知,其基波的含量不足,而对电机运行有害的谐波含量很高,以上问题的产生在于电机永磁体面对的气隙宽度太大,减小气隙的宽度,就能提高电机的性能。也就是说要使得电机的转子铁心尺寸尽可能占据定子内部的空间。在该思路下,将每极的永磁体分为相同的两段或更多段,并且尽量减小电机的气隙宽度,对于不同的转子结构进行有限元建模与仿真,并分析其气隙磁密的分布,结果如图4~图6所示。

随着电机结构中每极下永磁体段数的增加,每一段永磁体所面对的气隙宽度逐渐减小,电机气隙的平均气隙磁密得到了提高。电机结构中每极下永磁体的个数为3时,转子的形状为正12边形。此时电机气隙磁密的平均值提高为0.637 T,基本达到了设计值。

图3 每极单一永磁体电机气隙磁密

图4 每极两段式与三段式永磁体电机结构图

进一步提高电机每极下永磁体段数,可以进一步提高电机的性能,但是提高的幅度有限,而且增加了电机制造的难度,在基本满足电机设计性能的情况下,选择每极下永磁体的段数为3段。

2.2 转子结构的优化设计

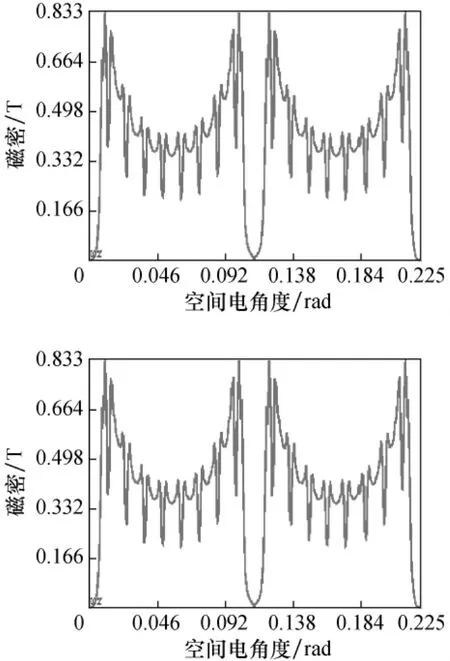

分析该转子的气隙谐波磁场,气隙磁密波的3次、5次、11次谐波的含量较高。对于5次谐波,在电机设计中,可以通过定子斜槽的方法来消除,但是对于电机气隙磁密中的3次谐波,却没有控制上的有效手段将其消除,需要对电机的转子结构进行改进。

图5 每极两段式与三段式永磁体电机气隙磁密分布

图6 每极两段式与三段式永磁体电机气隙磁密谐波

改进电机气隙磁密波形的思路是降低波形两侧的磁通密度值,或者是提高波形中心处的磁通密度值,使得电机气隙磁密波形中的基波含量得以提高,并对其中的三次谐波产生抑制作用,如图7所示。

图7 矩形波谐波含量改善示意图

对于连续分布的永磁体而言,其一极下中间段的永磁体不会出现分布于一极下两侧永磁体所必然出现的漏磁现象,即两侧永磁体所产生的磁通密度将由于漏磁的原因而低于中间段的永磁体所产生的磁通密度,这正是所希望达到的效果。所设计的新电机结构如图8所示,为每极永磁体集中式同步电机。

图8 每极永磁体集中式同步电机结构图

对于该特殊结构的永磁体面贴式同步电机,最令人关心的问题就是其空载气隙磁密分布是否能够有所改善。利用ANSYS软件对此转子结构进行了建模与仿真。

对比分析每极三段式永磁体同步电机和每极永磁体集中式同步电机的气隙磁密谐波结果,如图9和图10所示,其中的高次谐波分量得到了很大程度的抑制,9次以上谐波的含量大大减少了。

图9 每极永磁体集中式同步电机气隙磁密分布

图10 每极永磁体集中式同步电机气隙磁密谐波

气隙磁密基波的含量有了一定的增加,其值提高了4.03%。同时,3次谐波的含量减少了12.12%,5次谐波的含量减少了34.48%,电机转子气隙的磁密分布有了显著改善。

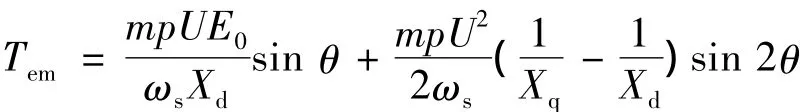

3 新电机功角特性

利用传统的路的计算方法,可以计算出不同功角之下的电机转矩。永磁同步电机的转矩为

其中的许多系数需要利用电磁计算和试验得出。永磁电机的磁路结构非常多样,当进行新结构的电机设计时,路的方法就难以满足计算精度的要求,这时就需要用电磁场数值计算的方法来研究电机的性能。

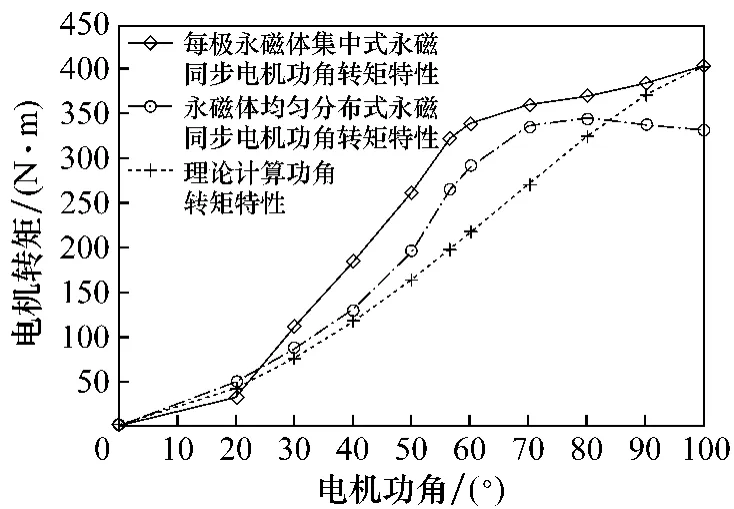

电机作为一种机电能量的转换装置,其工作时的输出转矩是一个重要的量。利用ANSYS软件,可以直接利用虚功力方法获得电机在不同功角下的输出转矩,结果如图11所示。

图11 不同永磁电机功角特性曲线的比较

由功角特性曲线可以证明新转子的优势,在使用相同量的永磁材料的情况下,永磁电机在额定工作点的输出转矩达到了323.4630 N·m,远远超过了理论计算值190.98 N·m。新电机在整个工作范围内的输出转矩都超过了或达到了理论设计值。

由永磁同步电机的转矩表达式可知,电机的电磁转矩是由两个部分组成的,一是由永磁磁场和定子磁场相互作用产生的基本电磁转矩,称为永磁转矩;二是由于交轴和直轴磁阻不等而引起的磁阻转矩。

对于每极永磁体集中式同步电机而言,由于永磁体集中分布,造成了电机交轴和直轴磁阻相差较大。由于永磁同步电机的直轴电抗小于交轴电抗,电磁转矩的最大值相对应的功角将会大于90°,分析新电机功角特性曲线,本文电机的最大输出转矩出现在超过100°的位置,这与理论计算的结果118.6°基本吻合。

在整个功角特性的范围内,新电机的转矩都有了明显提高,这是气隙磁密基波含量提高的必然结果。由于电机结构的改变,还附加了一个额外的磁阻转矩,磁阻转矩的产生有利于提升永磁同步电机的过载能力,使得电机获得一个更大的失步转矩。

4 结语

本文依据常规异步电机的设计方法,结合永磁电机的特点,设计了一台30 kW、具有自起动能力的面贴式永磁同步电机,对于电机的转子永磁体安放结构进行了优化设计,通过仿真,验证了优化设计的有效性。永磁电机的功角特性对于永磁传动系统的性能有着决定性的影响,本文利用有限元软件ANSYS获取了不同结构电机的功角特性,证明了新转子永磁电机的良好性能,并且该电机具备了普通面贴式永磁同步电机所不具备的异步起动能力。

[1]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[2]李钟民,刘卫国.稀土永磁电机[M].北京:国防工业出版社,1999.

[3]赵强,赵争鸣,高徐娇.永磁电机中永磁体的尺寸优化设计[J].电机电器技术,2001(3):2-5.

[4]陈世坤.电机设计[M].2版.北京:机械工业出版社,1990.

[5]胡敏强,黄学良.电机运行性能数值计算方法及其应用[M].南京:东南大学出版社,2003.