基于ARM的开关磁阻电机控制系统

2011-06-02鲍远慧杨艳丽

鲍远慧, 段 琼, 杨艳丽

(合肥工业大学电气与自动化工程学院,安徽合肥 230009)

0 引言

开关磁阻电机(Switched Reluctance Motor,SRM)是电机技术与现代电力电子技术、微机控制技术相结合的产物,由于SRM结构简单,没有换向器和电刷,转子没有绕组,同时还有价格低、效率高、机械特性硬等优点,目前已经在多个工业部门得到应用[1]。在当前的SRM控制领域中,专用数字信号处理器(Digital Siginal Processor,DSP),占据着重要位置,而嵌入式ARM芯片近年来发展迅速,在电机控制方面发挥着越来越重要的作用。以LPC2214作为主控制芯片,充分利用其高速运算能力和面向电机控制的高效控制管理,设计出SRM控制系统(Switched Reluctance Motor Drive,SRD)硬件电路及软件控制策略。

1 系统总体结构

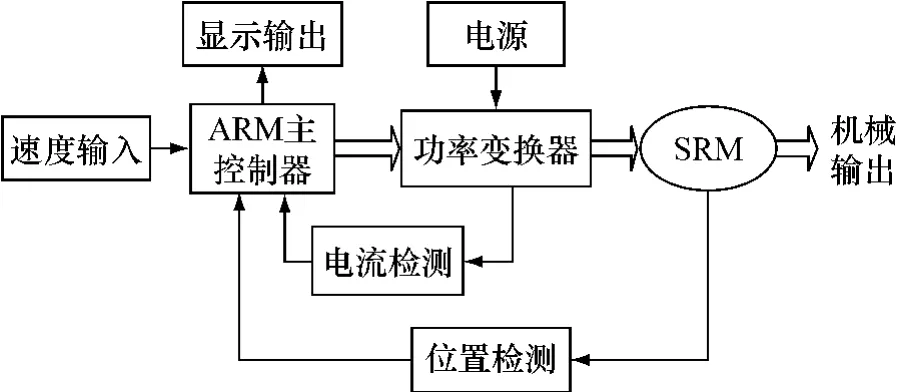

SRD从结构上可分为SRM和控制系统两部分。SRM为电机本身结构,一般还包括位置传感器。控制系统主要包括控制器和功率变换器两部分。基于ARM的SRD由ARM主控制器、功率变换器、三相12/8 SRM、位置检测器及电流检测器等部分组成[2]。系统结构如图1所示。

图1 SRD结构框图

2 系统硬件结构设计

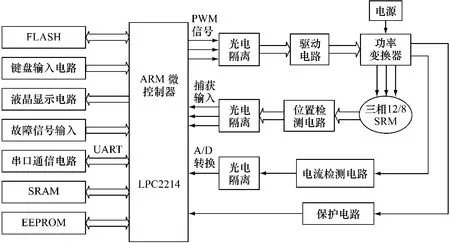

SRD的硬件部分主要是控制电路和主电路。控制电路主要是控制、协调整个系统工作。其接受并处理来自控制台的各种指令信息,在控制原则下,结合位置检测器的位置信号以及电流检测器的电流值等信息通过一定的算法得出相应的指令,来控制主电路,使得SRM运行在给定的状态,并在这期间完成相应的通信、显示、保护等功能。主电路其实就是功率变换器,它是直流电源和SRM的接口,在控制器的控制下起到开关作用,使电机绕组与电源接通和断开,同时还为绕组的储能提供回馈路径。控制系统的硬件结构如图2所示。主要包括三相12/8 SRM、功率变换器及驱动电路、位置检测电路、电流检测电路、ARM控制器LPC2210、液晶显示电路、键盘输入电路、串口通信及保护电路等。

图2 控制系统硬件结构

2.1 主控制器

选用ARM控制器LPC2214作为控制系统的核心,LPC2214是基于一个支持实时仿真和跟踪的16/32位ARM7TDMI-S CPU的微控制器,具有低成本、低功耗、高性能等优点。LPC2214具有144管脚封装,极低的功耗,16 KB片内静态RAM,256片内Flash,2个32位定时器(分别带4路捕获和4路比较通道),8路10位ADC,6路脉宽调制(Pulse Width Modulation,PWM)输出,实时时钟和看门狗,2个标准UART,高速I2C接口,2个SPI接口,通过配置总线可达76个通用I/O口(可承受5 V电压),晶振频率范围为1~30 MHz[3]。

2.2 功率变换器主电路及驱动电路

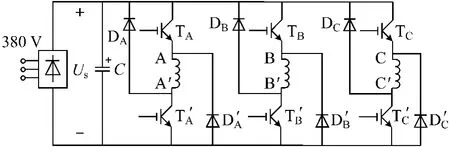

SRD的功率变换器电路结构有很多种,不同结构电路的主开关器件数量与定额、能量回馈方式及适用场合均不同。三相SRD最常用的主电路形式是双开关型主电路(也叫三相不对称半桥型主电路)[4]。图3表示三相12/8 SRD的功率变换器主电路。图中Us为三相交流电源通过整流得到的直流电源,6个绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT)功率开关和续流二极管组成三相半桥式逆变电路,分别向SRM的三相绕组供电。当一相功率开关TA和TA'同时导通时,经A和A'向电机A相绕组通电。当TA和TA'同时关断时,该相绕组通过续流二极管DA和DA'向电容器C续流和回馈能量,并使电流迅速降至零。选择功率开关与电机绕组串联,不会出现上下桥臂元件直通短路的危险。

图3 三相不对称半桥式功率变换器主电路

系统中选用IGBT作为主开关元件,由于控制器输出的弱电信号并不能直接驱动IGBT导通关断,它们之间还需要驱动电路的衔接,使控制器输出的弱电信号反映在IGBT的基极驱动电压上,以此来导通关断IGBT。另外对器件或整个装置的一些保护措施也往往通过驱动电路来实现,驱动电路还要提供控制电路与主电路之间的电气隔离环节,一般采用光隔离。随着电力电子技术的发展,集成化的IGBT专用驱动模块已大面积使用,比起常规分立器件,集成模块的性能更好,可靠性更高且体积更小。

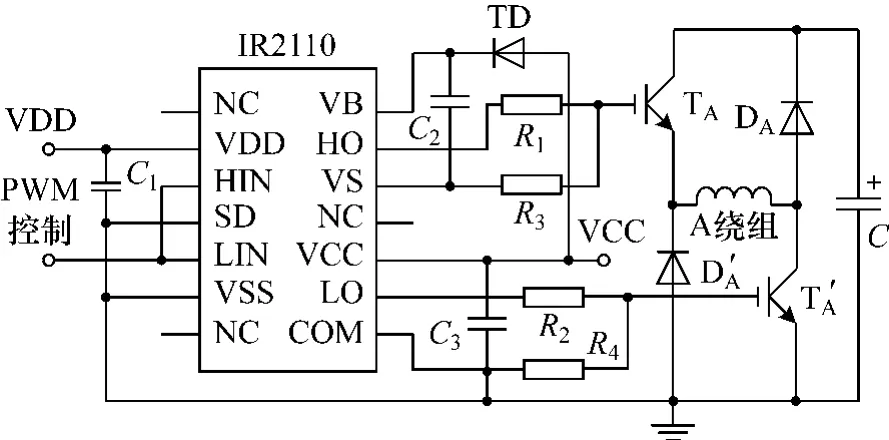

系统选用美国IR公司生产的驱动集成芯片IR2110,该芯片采用14脚DIP封装,集成度高,具有独立的低端和高端输入通道,有自举电路,可以保证上下两路信号独立有效输出,可直接驱动两个功率半导体器件MOSFET或IGBT,动态响应快、驱动能力强、工作频率高——兼有电气隔离和电磁隔离的优点[5]。一相功率开关的驱动电路如图4所示,以IR2110为核心的电路构成主开关TA、TA'的驱动电路。引脚HIN及引脚LIN分别为电机一相绕组中的两个IGBT器件的驱动脉冲信号输入端,此处由于SRM两个开关管是独立开通和关断,因此两路控制信号完全独立。SD为保护信号输入端,HO和LO分别是上下两路IGBT输出信号。对于由6个功率元件构成的三相不对称半桥式功率变换器来说,采用3片IR2110驱动3个桥臂,通过控制器LPC2214的PWM输出可为功率主开关提供3路控制信号,该信号控制功率电路向电机绕组供电,可使电机转子转动。

图4 一相功率开关的驱动电路

2.3 位置检测电路

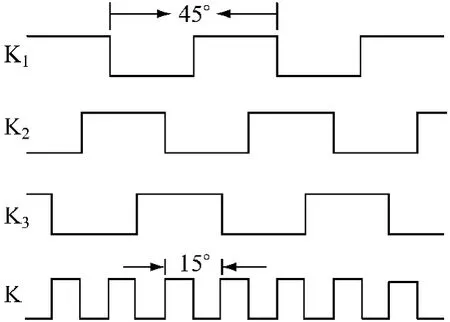

位置检测部分是控制系统主要组成部分之一,其主要目的是检测定、转子的相对位置,使控制器能够正确判断和决定电机各相绕组的导通和关断。系统采用光电式位置传感器,光电位置传感器由光电开关K(发光二极管、光敏三极管)、遮光盘及逻辑电路组成,遮光盘的齿槽均匀分布[6]。对于三相12/8极SRM,可以采用三个光电开关检测转子位置,三个光电开关之间的夹角可为最小7.5°。三相12/8 SRM的转子极距角τr为45°,步距角为15°。电路通电后,可以输出三路周期为45°、间隔为15°的脉冲序列,如图5所示。将三路转子位置信号异或后得到周期为15°的脉冲序列K,将K信号分为三路,一路通过角度细分电路送入到LPC2210的捕获单元CAP0进行计数,可以实现角度细分控制。一路送入CAP1单元进行记录两次信号变化的时间间隔,由此可以确定电机转子的位置,并通过捕获一个完整的周期,在捕获中断之内算出方波周期,可用T法计算出电机的转速,准确地控制各相的开通和关断。另一路经f/U频压转换后,转变成电机的实际转速信号,与给定的转速信号比较后进行转速调节。

图5 三相基本位置信号

2.4 电流检测电路

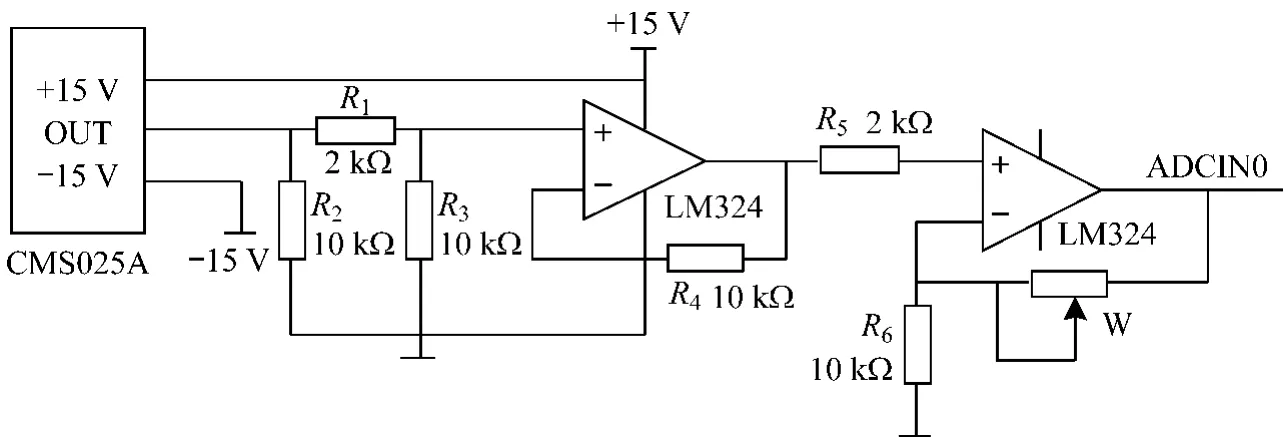

SRD要实现低速电流斩波控制、主开关过流保护等,就须对主电路的电流进行实时检测。系统采用CSM025A型电流传感器,它是利用霍尔效应和磁平衡原理制成的多量程电流传感器,其测量精度高、线性度好、检测频带范围宽,同时具有强弱电隔离功能[6]。图6为SRM一相电流检测电路,将最后检测到的电压信号输入LPC2214的A/D转换器输入口,从而实现对电机的相电流检测,三相12/8 SRM需要三路这样的电流检测电路,三路输出送入到 LPC2210的 AIN0、AIN1、AIN2引脚。

2.5 其他电路

系统中的控制器须同时实现各种故障的检测、保护和显示,包括主开关元件IGBT的保护、直流侧过电压欠电压保护、过热保护及过电流保护等。过压、欠压和过流保护的基本思想都是将运算放大器接成比较器的形式,将实际值和给定值比较,如果超过给定值就向控制器发出故障信号。过热保护电路中可使用温度传感器AD590进行温度测量,设计电路将温度信号转换为电压信号后送入比较器与给定值进行比较,并且在发生过热时向控制器发出故障信号。LPC2210在接到各种故障信息时,一方面关断各相IGBT,实现硬件封锁;另一方面故障信号将引起中断,给出故障处理信息。消除故障后通过复位电路重新进入正常运行状态。系统通过软、硬件相结合,既可以保护电路,又能增强系统可靠性。

图6 SRM一相电流检测电路

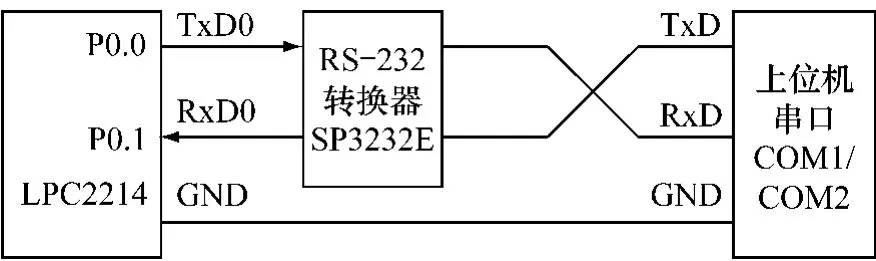

系统中,所有对电机的控制命令和检测数据都是使用上位机软件通过串口发送给ARM来执行的,因此串口通信的设置具有十分重要的作用。控制器和上位机的通信是ARM通过UART0口进行ISP操作实现的,采用SP3232E作为RS-232电平与CMOS电平的转换。LPC2214与上位机通信如图7所示。

图7 LPC2214与上位机通信

系统中的键盘输入电路要完成正/反转、加/减速、确定、停止、0~9的数字输入、退格等功能,所以使用I2C接口的键盘与LED驱动芯片ZLG7290,设计有18位按键的键盘输入电路。

系统液晶显示电路选用SMG240128A点阵图形液晶模块,其采用8位总线方式连接,没有地址总线,显示地址和显示数据均通过模块上的DB0-DB7接口实现。LPC2214可以使用16位总线方式操作该图形液晶模块。由于模块工作电源是5 V,而LPC2214的I/O电源是3.3 V,所以在总线上要串接470 Ω的保护电阻。

3 系统软件部分设计

3.1 上位机软件设计

上位机控制软件采用VC++语言开发,其作用是通过UART口控制LPC2214工作,应用此软件可以实现上位机对电机的正/反转、加/减速、停止、制动及给定具体转动速度,并且可以显示电机的实际运行速度。

3.2 控制系统的软件设计

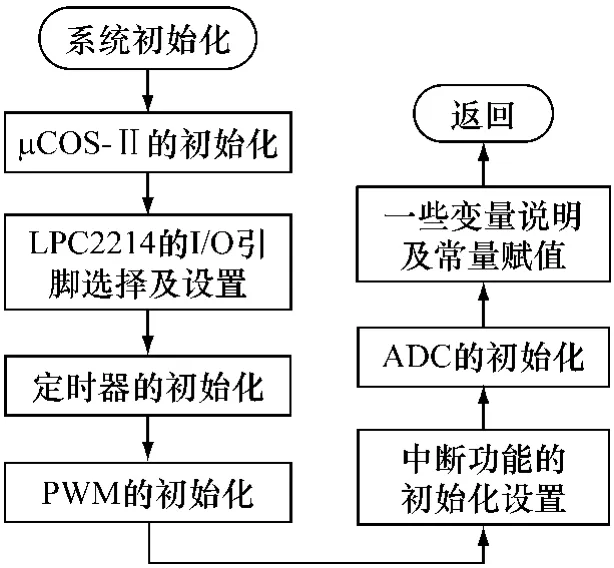

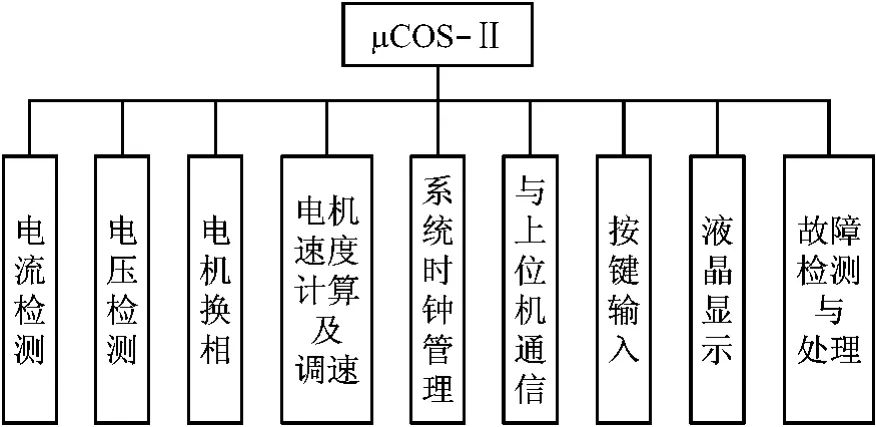

要使控制系统可靠、稳定地运行,离不开程序的可靠执行。系统软件控制程序主要由主程序、服务子程序和中断处理子程序构成。本文通过移植源码公开的嵌入式操作系统μC/OS-Ⅱ来管理整个控制系统的运行,它具有多任务性、实时性等优点。要构建整个下位机控制系统软件框架,首先对μC/OS-II和各硬件部分进行初始化和参数设置,如图8所示。然后进行多任务的创建,对整个下位机实现的功能进行任务分割,并根据实际需要为各个任务分配优先级,各个任务是通过抢占CPU的使用权来运行的,它们之间的通信通过信号量、邮箱、消息队列等机制来完成。多任务模块的划分如图9所示。

图8 系统初始化

图9 多任务模块的划分

μCOS-Ⅱ操作系统调用OSInit()函数对操作系统运行环境进行初始化,再调用OSStart()函数起动操作系统,然后根据各个任务的优先级别对它们进行实时调度和管理,以实现对SRM的电流、速度的控制。

4 结语

基于ARM的SRD能够以较小的系统投入解决SRM的控制问题,控制能力较强,将系统硬件电路和控制程序模块化,并且SRM工作在有位置传感器反馈的闭环状态下,使电机换相准确,运行良好,LPC2214以其强大的控制能力在SRD中表现出其巨大的优越性,实时操作系统的引入将提高系统整体性能,使电机的控制更加可靠、高效和完善。

[1]孙建忠,白凤仙.特种电机及其控制[M].北京:中国水利水电出版社,2005.

[2]吴建华.开关磁阻电机设计与应用[M].北京:机械工业出版社,2000.

[3]周立功.ARM嵌入式系统基础教程[M].北京:北京航空航天大学出版社,2005.

[4]杨枢林,宋海滨.基于ARM的开关磁阻电机控制装置概述[J].科技情报开发与经济,2009,19(29):224-225.

[5]张明,章国宝.IR2110驱动电路的优化设计[J].电子设计工程,2009,17(12):66-70.

[6]王宏华.开关型磁阻电动机调速控制技术[M].北京:机械工业出版社,1999.