永磁无刷电机转矩脉动分析及削弱方法*

2011-06-02李节宝章跃进

李节宝, 章跃进

(上海大学,上海 200072)

0 引言

永磁无刷电机由于具有功率密度高、转动惯量低、效率高等优点而被广泛应用于高性能运动控制场合,如精密机床、机器人、航空航天、武器系统等。转矩平稳是这些高性能运动控制系统的最基本要求,转矩脉动过大会直接降低驱动系统的可靠性[1],尤其是组成位置伺服系统时,转矩脉动会影响低速下的位置检测及可重复精度。永磁无刷直流电机较突出的问题就是存在转矩脉动,这就在很大程度上阻碍了其在精密应用尤其是对转矩输出平稳性要求较高的领域内的推广。

转矩脉动的来源主要是永磁无刷电机本体设计制造和控制器两个方面。作为当前应用广泛和极为重要的一类电机,对其脉动转矩的产生机理及抑制方法的研究就显得很重要,对转矩脉动的分析不仅有助于电机本体设计的优化,还有利于根据需要制定相应的方法来消除。本文以永磁无刷电机为对象,概括了其脉动转矩的组成成分和产生原因,并从电机本体的角度介绍了一系列削弱脉动转矩的方法,对高性能永磁电机的设计具有一定指导意义。

1 正弦波和方波永磁无刷电机

永磁无刷电机从反电势波形上划分,可以分为正弦波和方波两种,欧美国家文献习惯将正弦波型永磁无刷电机称为永磁同步电机(Permanent Magnet Synchronous Motor,PMSM),方波型永磁无刷电机称为永磁无刷直流电机(Permanent Magnet Brushless DC Motor,PMBLDCM)。

1.1 正弦波驱动PMSM与方波驱动BLDCM

PMSM产生理想平滑转矩的基本条件是电机的反电势波形和电流波形均为标准的正弦波。正弦波反电势波形要求匝链定子绕组的永磁磁链随空间位置正弦变化;正弦电流波形则需由逆变器控制方式实现。无论是由相电流或反电势波形引起的任何不理想的情况,都会带来转矩脉动[2]。

PMBLDCM一般采用表面式转子结构和定子集中绕组[2]。通常设想梯形波反电势波形与恒定电流产生平稳转矩,但电机内部电感特性决定了上述理想条件无法实现。

1.2 两种驱动方式的转矩脉动的几点比较

与正弦波电机相比,方波电机的电流波形能使电机控制系统得到很大简化。但简化结构的方波电机比正弦波电机更易产生转矩脉动,方波型电机因纹波转矩较大,特别是低速转矩波动很明显而限制了其在高性能场合的运用,正弦波电机由于定子电流为近似正弦,从原理上基本消除了因换相而带来的定子磁场波动,纹波转矩大大降低[3-4]。

正弦波驱动的理想设计能产生恒定无脉动的电磁转矩,而方波驱动BLDCM的反电势要追求梯形波则很难,因为[3-4]:(1)方波(梯形波)电机反电势只有在气隙磁密分布为方波、全距集中绕组、不斜槽和不斜极条件下近似产生,而在这些条件下电机的定位转矩会很大。(2)理论上具有方波反电势的电动机,绕组电流也为方波时,可以产生恒定无脉动的电磁转矩,但是由于换向过程的影响,实际运行中绕组电流不可能为方波,且反电势波形与理想的平顶波总有一定的差距,故方波型电机实际运行时转矩脉动仍存在。

2 转矩脉动组成与产生原因

2.1 转矩脉动的组成

一般情况下,脉动转矩主要由三部分组成,具体如下[2,4]:(1)齿槽转矩。转子磁链与随转子旋转角度变化而变化的定子磁阻相互作用而产生的脉动转矩。从定义可知,齿槽转矩是由于定子开槽引起的,与定子电流无关。(2)纹波转矩。转子磁链与定子电流产生的磁动势相互作用产生的脉动转矩。在正弦波电机中主要是由转子磁势分布偏离理想波形造成的。在方波电机中,除上述原因外,更主要是由于控制器设计和电机内存在的电感使得定子电流换向不能在瞬间完成而造成的换向转矩。(3)磁阻转矩。定子电流磁动势与随角度变化的转子磁阻间的作用产生的脉动转矩。这是由于转子采用凸极结构,定子磁场存在与转子相对运动的谐波成分而产生。转子表面式结构电机几乎没有凸极转矩。

在构成脉动转矩的几个主要组成部分中,磁阻转矩是由转子凸极造成的,在高性能应用场合应尽量避免用转子凸极结构;纹波转矩是脉动转矩的主要部分,在方波电机中,仅换向转矩就可达到额定转矩的30%甚至更高,在正弦波电机中,纹波转矩一般也能达到额定转矩的10%以上。齿槽转矩则是所有有槽电机都不可避免的脉动转矩成分。

2.2 转矩脉动产生原因分析

实际中导致电机转矩脉动的因素较多,归纳起来主要分为以下几个方面[1,5]。

2.2.1 电磁因素引起的转矩脉动

由定子电流和转子磁场相互作用而产生的转矩脉动。它与气隙磁通密度的分布和电流的波形以及绕组的形式有直接关系。电磁转矩的公式如式(1)所示:

由式(1)可以看出,电机运行时,其电磁功率为反电势与电流的乘积,由于反电势与电流的波形不可能是绝对理想状态,因而电磁功率不可能是恒定值,电磁转矩也有所波动。另外,电机设计和加工时,由于设计方案和加工工艺的原因也会使得反电势波形无法达到理想波形形式。这样在与定子电流的相互作用时也会产生转矩脉动。

2.2.2 电流换向引起的转矩脉动

方波驱动电机每经过一个磁状态,定子绕组中的电流就要进行一次换向。每一次换向,电机的电流从一相转移到另一相,为减小转矩波动,理论上要求通电相绕组电流从正常电流突变至零,而非通电相绕组电流要从零突变至正常电流,但实际由于电机电感的存在,电流不可能发生突变,因而总会引起附加的脉动转矩,使电磁转矩发生波动。这种相电流换向引起的转矩波动,其频率为基波的6及6的倍数次谐波[1]。

2.2.3 电枢反应引起的转矩脉动

电枢反应对转矩脉动的影响主要反映在两个方面:一是电枢反应使气隙磁场发生畸变,改变磁场的分布,引起气隙磁场不均匀、不对称或磁场局部饱和。该畸变的磁场与定子通电相绕组相互作用,使电磁转矩随定、转子相对位置的变化而脉动;二是在任一磁状态内,相对静止的电枢反应磁场与连续旋转的转子主极磁场相互作用,产生的电磁转矩因转子位置的不同而发生变化。

2.2.4 齿槽引起的转矩脉动

齿槽转矩是在电机绕组不通电的状况下,由永磁体产生的磁场同电枢铁心的齿槽作用在圆周方向产生的转矩,它使永磁无刷电机的转子有一种沿着某一特定方向与定子对齐的趋势,在电机运行时会产生转矩振荡。齿槽转矩是由于磁势谐波和气隙磁导谐波的相互作用而产生的,几乎在所有气隙磁导不为常数的电机中都存在该现象。

其特点如下:(1)有规律、周期性的与转子位置有关,波动频率与齿槽直接相关联;(2)波动幅值大小与齿槽形状、磁路的饱和程度有关。

2.2.5 机械加工和材料因素引起的转矩脉动

机械加工和材料的不一致也将引起转矩脉动。如工艺误差造成的单边磁拉力、摩擦转矩不均匀、转子位置传感器的定位不准确、绕组各相电阻电感参数不对称、各永磁体磁性能不一致等。主要体现在以下几个方面:磁路不对称;定、转子不同轴;铁心扣片槽、焊接槽等工艺槽引起的转矩波动;转子旋转体不光滑引起的转矩波动等。

3 转矩脉动的削弱方法

降低电机转矩脉动的方法主要分为两类:(1)改进电机设计,调整电机结构使其性能更接近理想性能。该方法对基本的电磁参数进行调整,以减小脉动转矩的数值,从而产生理想的电机性能。(2)改进电机的控制策略,采取合适的控制方法对电机绕组中的电流波形进行控制,使这些电流产生的部分转矩分量抵消电机原来具有的脉动转矩分量,从而使电机的输出转矩接近恒定值。本文主要从第一个方法角度来介绍转矩脉动抑制方法。

对于永磁电机来说,消除转矩脉动首先要进行合适的电机设计。目前,抑制永磁电机脉动转矩的方法可归纳为3类:一是改变磁极参数,如改变极弧系数、改变磁极磁化方向、转子斜极等;二是改变电枢结构,如减小定子槽开口宽度、斜槽和分数槽等;三是电枢槽数和极数的合理组合。

3.1 改变磁极参数

3.1.1 磁极磁化方向

磁极的磁化方向对电机气隙磁场强度有重要影响,为了减小纹波转矩,要求正弦波电机的气隙磁通密度波形为正弦波,而方波电机的气隙磁通密度的波形为矩形波,因此改变磁钢的磁化方向也可有效削弱齿槽转矩。

目前,最常用的永磁体磁极充磁方式为平行充磁和径向充磁,另外还有近些年来研究较多的Halbach磁体结构。文献[6]研究了两种充磁方式对BLDCM性能的影响,表明了平行充磁可使气隙磁场和反电势更趋于正弦,而径向充磁则可使电机气隙磁场和反电势更趋于梯形。两种充磁方式的合理设计利用可有利于减小转矩脉动。文献[7]研究了Halbach阵列对PMBLDCM性能的影响,结论表明Hablbach阵列可极大提高电机气隙磁密,有利于提高电机功率密度,同时Halbach阵列的特殊构造使得磁场分布在转子上大大削弱,有利于减小脉动转矩和运行噪声。

另外,文献[8-11]比较研究了径向充磁、平行充磁和Halbach阵列对永磁电机气隙磁密幅值和分布的影响,相关结论有助于指导选择合理的抑制转矩脉动方法。

3.1.2 改变磁极极弧宽度

改变磁极极弧宽度对于电机转矩波形的幅值和形状有着重要的影响,选择合适的磁极极弧可以减小齿槽转矩和纹波转矩。文献[12]通过有限元分析得出的结论中给出了极弧宽度与齿距的配合关系式。对于径向充磁的永磁电机,合适的极弧宽度为w=(n+0.17)λ(其中n为整数);对于平行充磁的永磁电机,合适的极弧宽度为w=6.41λ。

另外,文献[13-14]还提出采用不同极弧系数组合优化的方法来减小永磁电机的齿槽转矩的方法,通过公式推导和仿真研究证明了该方法能够有效削弱齿槽转矩。

实际中极弧系数的选择受诸多因素的限制,应根据电机性能要求,综合考虑永磁体的合理利用,以及极弧系数对齿槽转矩和电磁转矩的影响,选取一个折衷办法以求降低总的转矩脉动。

3.1.3 磁极偏移

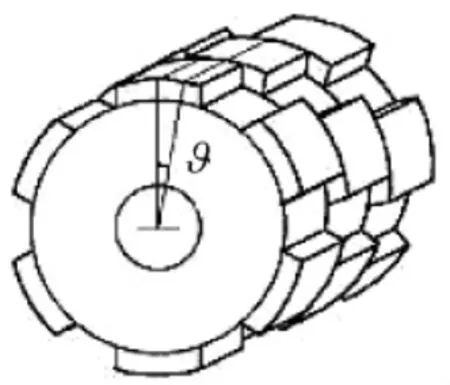

对于多极电机,采用保持磁极形状相同,改变磁极间的相对距离(即磁极偏移)的方法(见图1),能够同时削弱齿槽转矩和电磁转矩脉动[15-16]。磁极偏移后,当一对磁极相对于相邻极对旋转时,气隙磁导将保持不变,而磁场分布将要发生改变,这是由于励磁不再是以对称方式(仅含余弦项),而是一个对称分量(余弦项 )和不对称分量(正弦项)的结合。研究表明,若设磁极偏差1/4槽距就能消除纹波转矩的二次谐波,通过合理选择磁极弧度和调整磁极偏移,可将齿槽转矩降低到额定转矩的1%以下。

图1 磁极偏移

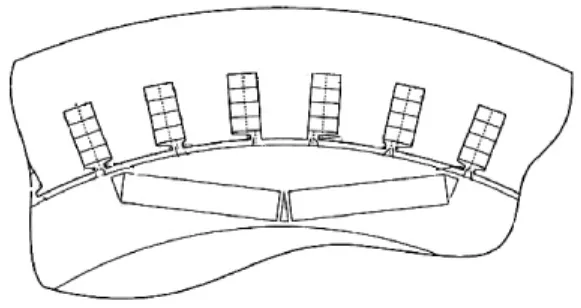

3.1.4 磁极的斜极和分布斜极

永磁电机转矩脉动削弱方法中研究最多且使用较有效的就是定子斜槽和转子斜极,一些研究已证明将定子槽相对于转子磁极倾斜一个定子齿距可使齿槽转矩降到非常低的程度,若定子斜槽给制造工艺带来困难,则可采用转子斜极,研究表明转子磁极相对于定子斜一个齿同样可达到相同的效果;如果在实现转子磁极整体斜极也有困难时,则可考虑将整个磁极分为几块逐步斜极的办法,即分布斜极[16,22](见图2)。该方法能消除除了磁极块数的倍数以外的所有齿槽转矩谐波。除了磁极块数的倍数次谐波以外,该方法对反电势的基波和其他次谐波的影响和连续磁极斜极的影响一样。

图2 分布斜极

3.1.5 改变磁极形状

改善气隙磁密的分布,使磁密幅值沿气隙正弦波和方波分布有利于削弱转矩脉动,改变磁极形状是该思想的体现。常用方法有磁极削角、磁极不等厚设计和磁极开槽方法,另外,还有改变齿靴厚度和分片磁极组合等方法。

为削弱电枢反应,提高永磁体的抗去磁能力,改善换向条件,常将磁极削角[17](见图3)。磁极削角后气隙磁场分布发生变化,因而计算极弧系数也随之改变。文献[18]研究得出:采用磁极削角的方式,通过寻找一个最佳的削角位置,可以使齿槽转矩削弱达到75%以上,若削角程度超过此最佳位置(临界位置),则齿槽转矩反而会升高。

图3 磁极削角方式图

文献[19]研究了磁极开槽方法削弱齿槽转矩,磁极开槽方式如图4所示。通过对正弦波驱动PMSM多种不同磁极开槽模型的计算与比较,可以得到以下结论:合理进行磁极开槽,可有效削弱齿槽转矩,开槽个数不宜过多,1个效果就很明显了;开槽应在磁极中心处,宽度和深度以1∶1为宜。在磁极表面开矩形槽,除了可抑制齿槽转矩,还可增大磁极表面积,改善其散热性能。

图4 磁极开槽方式

文献[20]则进一步研究了表贴式PMBLDCM磁极表面开槽数量和槽的参数对抑制转矩脉动的影响,通过有限元分析也表明了开一个半圆槽削弱效果较好。磁极开槽的不足之处在于会给工艺制造带来很多麻烦,对于磁极开槽法适用范围的确定,以及开槽临界宽度和深度的自动寻优,还有待于进一步研究。

改变转子永磁体磁极厚度的方法主要是针对改善正弦波永磁无刷电机,使其气隙磁场波形尽可能接近和达到理想的正弦波,从而有利于削弱齿槽转矩和纹波转矩。文献[21]研究表明:采用等半径磁极结构能够有效削弱齿槽转矩而不影响每极磁通,削弱齿槽转矩效果随着槽数与极数配合的变化而不同。文献[22]分析了三种形状的磁极对不同极槽比PMBLDCM的齿槽转矩的影响,并得出在不同极槽比永磁电机中应选择合适的不等厚磁极形状,且可优化设计不等半径有助于减小脉动转矩。

此外,文献[23-25]研究了调整齿靴厚度和分片磁极组合对转矩脉动削弱的效果,并得出了相关结论。限于篇幅,在此不作详细介绍。

3.2 改变电枢结构

3.2.1 减小槽口宽度、闭口槽结构和磁性槽楔

由齿槽转矩的成因可知,定子槽开口引起的气隙磁导变化是一个重要因素,因此减小气隙磁导变化或改善气隙磁导的谐波频谱有助于削弱脉动转矩。减小定子槽开口宽度、采用闭口槽或磁性槽楔是该思想常用的方法。

减小槽口宽度可以减小气隙磁导的谐波分量,从而起到削弱齿槽转矩的作用[26]。但是,这会增加电机的漏抗,减小其产生的平均转矩。而且,由于生产过程中嵌线工艺的要求,对最小槽口宽度有一定的限制,不能任意减小。

采用磁性槽楔就是在电机槽口涂一层磁性槽泥,固化后形成具有一定导磁性能的槽楔[27]。磁性槽泥的主要成分是高纯度铁粉和高粘度树脂,其相对磁导率一般为2~5。磁性槽楔减小了定子槽开口的影响,使定子和转子间的气隙磁导分布更加均匀,从而可减小由于齿槽引起的转矩脉动。对磁性槽泥的导磁性能要求较高,若能达到铁心的导磁率则相当于闭口槽,但目前不可能。

采用闭口槽即定子槽不开口,槽口材料与齿部材料相同。因槽口的导磁性能较好,自然消除齿槽转矩的效果比磁性槽楔要好,但同样也会给绕组嵌线带来极大不便,同时采取闭口槽后大大增加了槽漏电抗,增大了电路的时间常数,将影响电机控制系统的动态特性。

关于这方面的进一步研究有:文献[28]推导了采用不等槽口宽配合时可用于分析的齿槽转矩解析表达式,研究了改变相邻槽口宽度对于气隙相对磁导率的傅里叶分解系数的影响。研究表明:对于偶数槽的电动机,采用不等槽口宽配合,可以通过改变相邻两槽的槽口宽度来减小齿槽转矩。文献[29]则采用了不同槽口宽度配合的方式来减小齿槽转矩,如图5所示。

图5 不等槽口宽度配合

3.2.2 定子无槽结构

由于齿槽转矩本质上是由永久磁钢产生的磁动势与由于定子开槽引起的磁阻变化相互作用而产生的,而采用减小槽口宽度和磁性槽楔的方法会使定子结构复杂化,因此,在一些特殊应用的场合或对于特殊构造的电机(如盘式电机)可采用无槽定子结构[30-31],这样有利于从根本上消除齿槽转矩。另外,对无齿槽的BLDCM,由于永磁体及等效大气隙的存在使电机绕组的电感很小,使得电机的电流能够迅速变化,能够产生基本标准的方波电流,而合理的线圈绕组和永磁体设计则能产生较高正弦度的气隙磁场密度;同样由于大气隙的存在,使电机的反电势谐波较小,从而使纹波转矩较小。

3.2.3 定子斜槽结构

减小转矩脉动的最常用方法是定子铁心斜槽或转子永磁体斜极[32]。斜槽可减小转子旋转方向上的磁阻变化、改善定子绕组分布的功能,能够减少反电势的高次谐波,使反电势波形更接近正弦。因此,斜槽不只能够削弱齿槽转矩,在正弦波电机中,斜槽还能减小转矩纹波,但在方波电机中,斜槽使梯形波反电势变得平滑从而使转矩纹波稍微增加。理论上,斜槽或斜极一个定子槽距,就可使齿槽转矩减小到零。实际上,即使斜满一个槽距,由于边缘效应和转子不对称,只能使齿槽转矩抑制在额定转矩的l%左右,而不能完全消除。

斜槽是一种简单有效、应用广泛的方法,但也有很大缺点。斜槽会使槽满率减小,导致电机平均转矩减小,使定子结构复杂、互感增大、杂散损耗增大。对于每极每相下有中等槽数的电机来说,斜槽能使平均转矩降低几个百分点。对于槽数较少、短轴或非重叠绕组的PMBLDCM不适用。

3.2.4 改变定子齿槽比率

通过对定子齿、槽宽度比率的合理选择,可控制气隙大小,降低气隙磁阻的变化,从而可减小由齿槽效应所带来的转矩脉动。文献[33]中提到的电机,如果齿槽宽度S与齿距λ的比值S/λ=0.6时,一个永磁体侧面产生的转矩就更接近正弦波。但是幅值有所增大,可以选择一个最佳永磁体宽度以消除转矩的基波成分。如果S/λ=0.4,其力矩的峰值减小,但其力矩不太接近正弦波。分析证明,对于这类电机的最佳齿槽尺寸比S/λ =0.5。

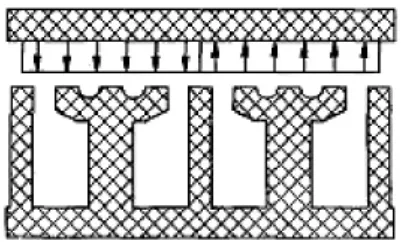

3.2.5 铁心齿冠开辅助槽和增加辅助齿

辅助槽法是在电机定子齿冠上开1~2个辅助槽,从而提高齿槽转矩波动的基波次数,降低定位力矩的幅值[20,34]。文献[35]通过研究不同辅助槽型对永磁电机齿槽转矩削弱影响的比较证明了矩形槽抑制转矩脉动效果最好。文献[36]分析了齿冠开槽对脉动转矩的影响,并得出了相关结论:(1)齿冠开槽能够有效减少齿槽力矩,针对不同的极数适当选择定子齿冠开槽数目,可以有效削弱齿槽转矩脉动;(2)齿冠槽宽最佳值为槽口宽度,齿冠槽深大于一定值即可;(3)齿冠开槽对电机性能有一定的影响,如改变反电动势波形和降低反电动势幅值,但是影响不大。

辅助槽也可以与辅助齿同时采用,即采用辅助槽的同时,增加一些辅助的定子齿,这些齿只是用来减小下线槽的槽口宽度,从而使得辅助槽的开口宽度变小。通过设置多个辅助齿,可以提高转矩基波的频率,使转矩脉动的幅度明显下降。图6、图7分别给出了辅助槽和虚拟齿的结构示意图。

图6 辅助槽

图7 虚拟齿

3.2.6 改变定子绕组形式

在相同的气隙磁密波形下,绕组结构不同,感应的反电动势波形也不同。

(1)分数槽绕组:所谓分数槽即定子槽数与极数不是整数倍关系。分数槽绕组常用于不能用斜槽的每极每相下槽数较少的电机。因为槽数不是极数的整数倍,致使齿槽转矩具有较高的频率和较低的幅度[37]。分数槽绕组能对谐波造成抑制,但同时也明显减小了基波幅值,从而降低了平均转矩。对于方波电机,用集中整距绕组增大梯形反电势波形的波顶宽度。在理论上,要产生平滑转矩,磁极极弧和定子绕组相带宽度必须大于或等于120°电角度。因此需要180°磁极极弧和具有60°电角度不重叠相带的定子绕组,实际应用中几乎不可能。

(2)增加相数:在方波电机中用增加相数的方法能够有效减小转矩纹波[38]。其主要缺点就是使驱动的电子装置和配线变得复杂。五相和七相电机的试验表明能使纹波转矩降到中等程度(5%~10%额定转矩)。对正弦波电机,用多相绕组可增加转矩纹波的频率和减小转矩纹波的幅度,从而减小转矩纹波的影响。奇数相绕组具有较高的纹波频率,因而得到更多应用。

(3)混合绕组:在三相BLDCM中,用星-三角串联混合绕组替代三相星形绕组,通过调节绕组匝数,抵消低次谐波,可以减少BLDCM的转矩波动,降低电机振动噪声比。混合绕组还能提高绕组的利用率,并且不增加换相控制线路的复杂性,减小BLDCM转矩波动。

3.3 电枢槽数和极数的合理组合

PMBLDCM采用分数槽结构,选择合理的电枢槽数和极数组合才能有利于抑制转矩脉动。文献[39]利用能量法和傅里叶分解法可以将齿槽转矩表示为转子极数和定子槽数的最小公倍数为基本周期的频谱函数,依据频谱函数的特性,各种频谱成分中,以基波成分的幅值为最大,其他高次成分一般以频率的平方成反比例缩小,若基波的频率较高,其幅度同样将较低。文献[34]表明BLDCM转子每一转出现的基波齿槽转矩周期数γ与定子槽数Z和转子极数2p的最大公约数Nm有关。因此,对于齿槽转矩而言,可通过合理选择电机的极数和槽数,提高定子槽数和转子磁极数的最小公倍数,即提高齿槽转的基波频率,从而达到抑制齿槽转矩的目的。

4 结语

降低脉动转矩方法较多,以上的各种方法在电机设计时应综合考虑,针对不同的永磁电机结构和性能要求,有些方法会起到不同的作用效果,例如采用斜槽斜极方法在削弱齿槽转矩的同时,斜槽能使正弦波BLDCM反电势波形更正弦,有利于电磁转矩纹波的减小,但是对于方波BLDCM来说,斜槽斜极却会使绕组方波反电势畸形化而增大电磁转矩纹波。

本文只是从电机本体设计角度介绍了PMBLDCM转矩脉动的抑制方法,而实际上随着微电子技术、电力电子技术及现代控制技术的发展,从电机控制方法的角度来削弱各种转矩脉动已逐渐成为研究的热点,也的确起到了很好的效果。因此,转矩脉动的抑制不仅要从电机本体设计的角度去采取措施,还需要结合优化的控制方法,只有如此才能取得更好的抑制效果。

[1]索新巧,黄声华.无刷直流电动机转矩脉动的分析和消除[J].船电技术,2002(1):5-8.

[2]Thomas M Jahns,Wen L Soong.Pulsating torque minimization techniques for permanent magnet AC motor drives-a review[J].IEEE Trans on Industrial Electronics,1996,42(3):321-330.

[3]曹荣昌,黄娟,方波.正弦波无刷直流电机及永磁同步电机结构、性能分析[J].电机技术,2003(1):3-6.

[4]王宗培,韩光鲜,程智,等.无刷直流电动机的方波与正弦波驱动[J].微电机,2002,35(6):3-6.

[5]莫会成.永磁交流伺服电动机转矩波动分析[J].微电机,2007,40(3):1-4.

[6]沈建新,费伟中,陈利根.气隙磁场波形及磁瓦充磁方式对无刷直流电动机性能的影响[J].微特电机,2006(6):7-9.

[7]张好明,孙玉坤.Halbach列对永磁同步电机的性能影响[J].电机与控制应用,2007,34(10):5-7.

[8]Phyu H N,Bi C,Jiang Q.Effect of magnetization on torque pulsation of the PM BLDC motor[C]∥International Conference of Electrical Machines and Systems,2008:3685-3690.

[9]朱德明,严仰光.表贴式永磁电机的两种充磁方式[J].南京航空航天大学,2006,38(3):304-308.

[10]徐衍亮,姚福安,房建成.Halbach磁体结构电动机及其与常规磁体结构电动机的比较研究(I)[J].电工技术学报,2004,19(2):79-83.

[11]徐衍亮,姚福安,房建成.Halbach磁体结构电动机及其与常规磁体结构电动机的比较研究(I)[J].电工技术学报,2004,19(6):58-62.

[12]Takeo Ishikawa,Gordon R Slemon.A method of reducing ripple torque in permanent magnet motors without skewing[J].IEEE Transactions on Magnetics,1993,29(2):2028-2031.

[13]杨玉波,王秀和,丁婷婷,等.极弧系数组合优化的永磁电机齿槽转矩削弱方法[J].中国电机工程学报,2007,27(6):7-11.

[14]王道涵,王秀和,张冉,等.不等宽永磁体削弱表面永磁电机齿槽转矩方法[J].电机与控制学报,2008,12(4):380-384.

[15]Breton C,Bartolome J.Influence of machine symmetry on reduction of cogging torque in permanent magnet brushless motors[J].IEEE Trans on Magnectics,2000,36(5):3819-3823.

[16]杨玉波,王秀和,张鑫,等.磁极偏移削弱永磁电机齿槽转矩方法[J].电工技术学报,2006,21(10):22-25.

[17]Sang Moon Hwang,Jae Boo Eom.Various design techniques to reduce cogging torque by controlling energy variation in permanent magnet motors[J].IEEE Trans on Magnetics,2001,37(4):2806-2809.

[18]辛懋,韩力.削角磁极抑制永磁电动机齿槽转矩的研究[J].微特电机,2008(9):4-7.

[19]高强,韩力.磁极开槽法抑制永磁电动机齿槽转矩研究[J].微电机,2008,41(12):1-4.

[20]Wu Li Jian,Ni Jian.A cogging torque reduction method for surface mounted permanent magnet motor[J].International Conference of Electrical and Systems,2007:769-773.

[21]宋伟,王秀和,杨玉波.削弱永磁电机齿槽转矩的一种新方法[J].电机与控制学报,2004,8(3):214-218.

[22]Rakib Islam,Iqbal Husain.Permanent-magnet synchronous motor magnet designs with skewing for torque ripple and cogging torque reduction[J].IEEE Trans on Industry Applicaions,2009,45(1):152-160.

[23]S tuder C,Keyhani A.Study of cogging torque in permanent magnet machines[J].IEEE IAS Annual Meeting ,1997(1):42-49.

[24]Wang Ai Yuan,Ling Zhi Hao.Improved design for reduction of torque ripple of brushless DC motor[J].2009 International Conference on Industrial and Information Systems,2009:376-379.

[25]B Boukais,H Zeroug.Magnet segmentation for commutation torque ripple reduction in a brushless DC motor drive[J].IEEE Trans on Magnetics,2010:3909-3919.

[26]董仕镇,马隽,沈建新.减小齿槽转矩的永磁电动机槽口优化设计[J].微电机,2007,40(12):1-3.

[27]张海军,张京军,高瑞贞.采用磁性槽楔改善无刷直流电机的气隙磁场[J].华北电力大学学报,2007,34(3):17-21.

[28]杨玉波,王秀和,陈谢杰,等.基于不等槽口宽配合的永磁电动机齿槽转矩削弱方法[J].电工技术学报,2005,20(3):40-44.

[29]通用汽车环球科技运作公司.减小转矩脉动的永磁电动机及其设计方法[G].2008.

[30]沈建新,陈永校.无槽无刷直流电机及其前期设计[J].电工电能新技术,1997(1):45-49.

[31]王宗培,谢占明,韩光鲜,等.无槽无刷直流电动机[J].微电机,2002,35(4):3-6.

[32]Kwang Heon Kim,Dong Joon Sim,Jong Soo Won.Analysis of skew effects on cogging torque and BEMF for BLDCM [J].IASCM,1991 IEEE,1991(1):191-197.

[33]Touzhu Li,Slemon G.Reduction of cogging torque in permanent magnet motors [J].IEEE Transactions Magnetics,1998,24(6):2901-2903.

[34]Z Q Zhu,David Howe.Influence of design parameters on cogging torque in permanent magnet machines[J].IEEE Trans on Energy Converision,2000,15(4):407-412.

[35]夏加宽,于冰.定子齿开辅助槽抑制永磁电动机定位力矩[J].微特电机,2010(1):13-14.

[36]陈霞,邹继斌,胡建辉.采用齿冠开槽法有效抑制永磁电机齿槽力矩[J].微特电机,2006(11):9-10.

[37]莫会成.分数槽绕组与永磁无刷电动机[J].微电机,2007,40(11):39-42.

[38]E Favre,L Cardoletti,M Jufer.Permanent-magnet synchronous motors:a comprehensive approach to cogging torque suppression[J].IEEE Trans on Industry Application,1993,29(6):1141-1149.

[39]夏加宽,肖婵娟.近似极槽无刷直流电动机降低齿槽转矩方法分析[J].微电机,2008,41(3):10-12.