能量回馈型异步电机测试系统

2011-06-02周鹏,王英

周 鹏,王 英

(大连交通大学电气信息学院,辽宁大连 116028)

0 引言

电机测试就是利用仪器、仪表,根据相关标准的规定,对电机的各种技术指标进行检测,测试中获取的数据可以反映出被测电机的性能,为电机性能的改进提供重要依据。因此,电机测试对于衡量电机性能具有十分重要的意义。电机测试主要由空载试验、堵转试验、负载试验等几个项目构成,其中电机负载试验是电机型式试验的一个重要组成部分,通过负载试验可以获得电机机械特性,电机的机械特性对于电机的应用领域和运行状况起着十分重要的作用。

传统的电机测试系统结构复杂、动态性能差、消耗能量高。总的来说,这些测试系统的测量范围、测量精度和自动化程度都已经很难满足目前电机测试的要求。本文介绍了所设计的电机测试系统的基本结构、负载试验的能量回馈原理,并对负载试验结果进行了处理和分析,试验结果与分析相符。

1 测试系统硬件构成

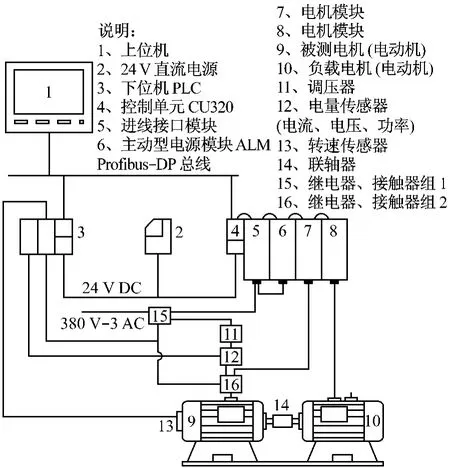

根据测试要求,该测试系统主要由供电系统、上位机、可编程逻辑控制器(Programmable Logic Controller,PLC)、加载系统、数据采集系统等部分组成。系统硬件构成如图1所示。

1.1 供电系统

该测试系统的供电系统由两部分构成:直流部分和交流部分。直流部分采用24 V直流电源,该电源将交流电网220 V单相电变为24 V直流电供给PLC、变频器的控制电路部分,以及其他需要24 V直流电的部分;交流部分采用380 V、50 Hz交流电,进行负载试验时通过变频器给被测电机和负载电机供电,其他试验时通过调压器改变电压幅值给被测电机供电。

1.2PLC

PLC采用西门子公司的S7-313C-2DP,该型号PLC上集成了Profibus-DP、MPI通信接口,以及16个输入、16个输出端口,能够完成高速计数、频率测量、脉冲输出等特殊功能,具有运算速度快、循环周期短、编程功能强、通信功能强、扩展性能好等优点。

图1 系统构成图

1.3 加载系统

测试加载系统采用西门子公司的SINAMICS S120变频驱动,该变频器是矢量控制型变频器,采用模块化构成,主要包括控制单元CU320、进线接口模块(滤波器)、电源模块ALM(整流器)、电机模块(逆变器)。控制单元是驱动系统的大脑,负责控制和协调驱动系统中的所有模块。主动型电源模块作为整流单元,将电网的三相交流电变为直流电,并能将直流电回馈到电网,通过闭环控制实现直流母线上的电压可调。电机模块作为逆变单元,将直流母线上的直流电变为交流电供给被测电机和负载电机。变频器每个模块上都集成了DRIVE_CLIQ接口,控制单元通过它与每个模块进行通信,从而实现对每个模块的控制与数据传输。

1.4 数据采集系统

该测试系统的数据采集系统由PLC模拟量输入模块和电压、电流、功率、转速传感器构成。其中的电量传感器仅适用于正弦量的测量,用于电机的空载试验等。电量传感器将需要测量的电信号变换成允许输入到模拟量输入模块的信号,通过该模块A/D转换送入PLC,经过Profibus-DP总线传送到上位机进行下一步处理。转速传感器直接将转速信号通过PLC高速计数端口输入PLC进行处理,再经过Profibus-DP总线传送到上位机处理,转速信号的采集方法适用于各种试验。对于负载试验电信号的测量,由于电信号是非正弦量,不能由电量传感器提供,而由变频器提供,数据通过Profibus-DP总线传送到 PLC,再到上位机。

2 测试系统软件

测试系统软件由两部分构成:上位机监控软件和下位机控制软件。

上位机监控软件采用西门子公司的Simatic WinCC(视窗控制中心)。Simatic WinCC是第一个使用最新的32位技术的过程监视系统,具有良好的开放性和灵活性。在WinCC平台上自主开发监控软件,系统的控制信号和给定数据全部都是通过操作界面进行输入。它可以对整个测试过程进行监控,实时显示、存储PLC上传的试验数据,并根据数据处理程序进行分析处理,最后输出试验报告。

PLC作为下位机,根据试验项目编写相应的PLC控制程序,来控制试验装置的继电器辅助触点的开关状态、变频器的运行状态及数据传输,从而实现设备起动和停止、负载电机转矩的调节、被测电机工作频率的调节、交流电源电压幅值的调节、处理分析所采集的数据、紧急制动和故障诊断等功能。

3 能量回馈型异步电机测试系统测试负载试验

3.1 能量回馈原理

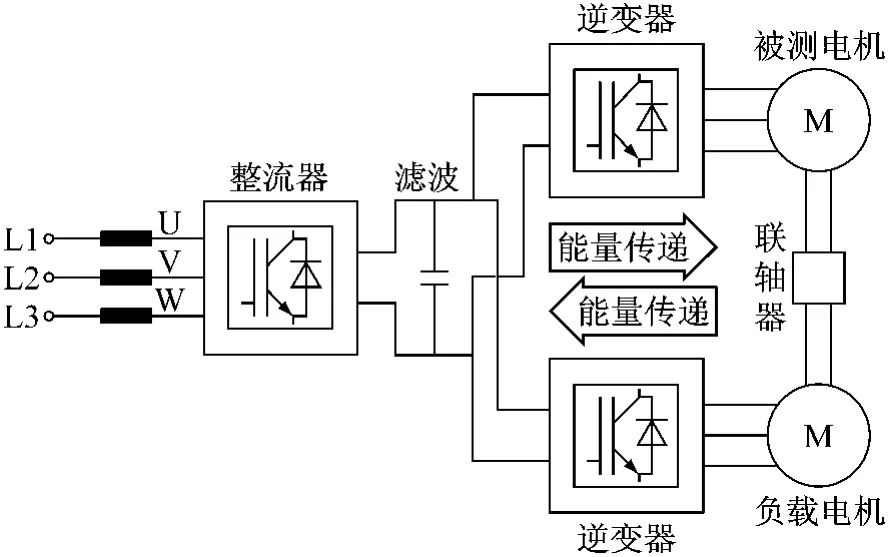

该测试系统采用西门子公司的SINAMICS S120驱动器,能量回馈原理如图2所示,从图中可以看到,直流母线上挂有两个逆变单元。被测电机工作在电动状态,负载电机工作在发电状态,负载电机发出的能量回馈到直流母线上为被测电机提供能量,大大减少了整流单元的进线功率,实现了能量回馈。

3.2 负载试验流程

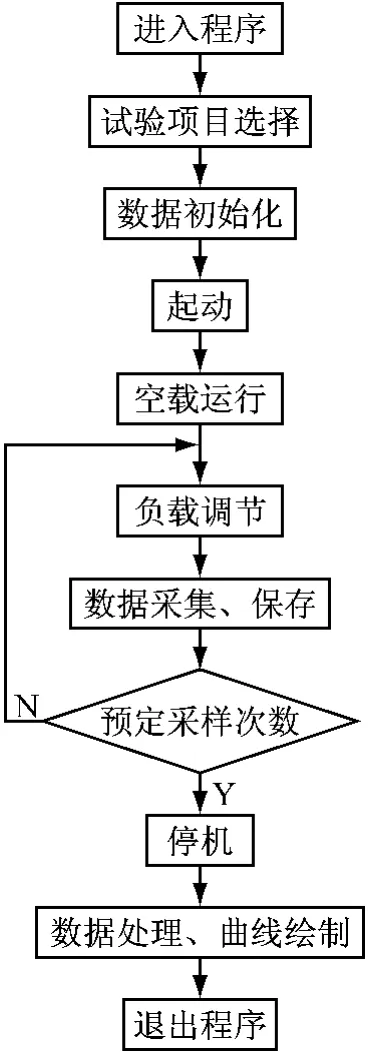

该测试系统采用异步电机作为负载电机,被测电机采用恒压频比控制(U/f控制)方式,负载电机采用转矩控制方式。被测电机工作在电动状态,负载电机工作在发电状态,可以在变频器的控制下改变负载转矩,完成被测电机的机械特性测试。该系统所有测试流程在测试软件界面操作面板上进行,流程如图3所示。

图2 能量回馈原理图

图3 负载试验流程图

在测试系统负载试验操作面板上,首先进行“数据初始化”,输入“给定频率、最大转矩、给定点数”三个数据。负载转矩增量等于最大转矩除以给定点数。点击“启动”按钮,起动电机,最先电机运行在空载状态,负载电机按照给定的负载转矩增量逐步加载,被测电机进入到负载运行状态,转矩每变化一次,数据采集一次,保存在“数据存储区”,直到达到给定的最大转矩,系统自动停机,处理数据、绘制曲线,完成试验。一旦在试验过程中出现故障,可以点击“紧急制动”按钮,使系统立即停机,防止意外发生。

3.3 负载试验结果及数据处理

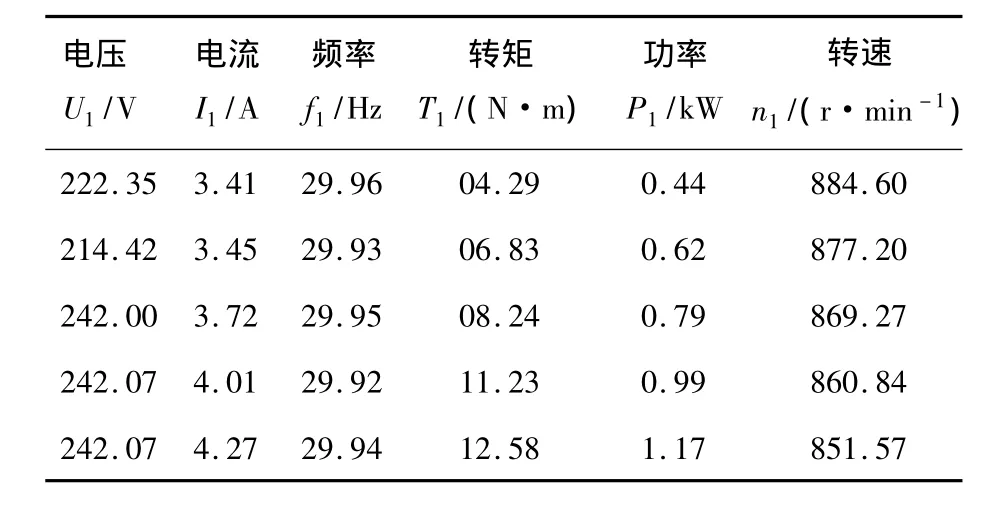

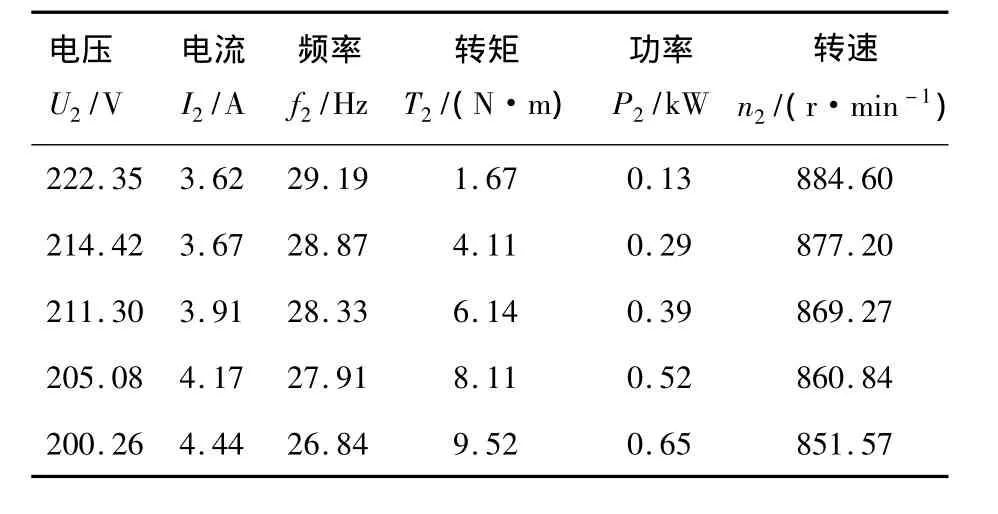

表1为被测电机变频器输出数据,表2为负载电机变频器输出数据。

表1 被测电机变频器输出数据

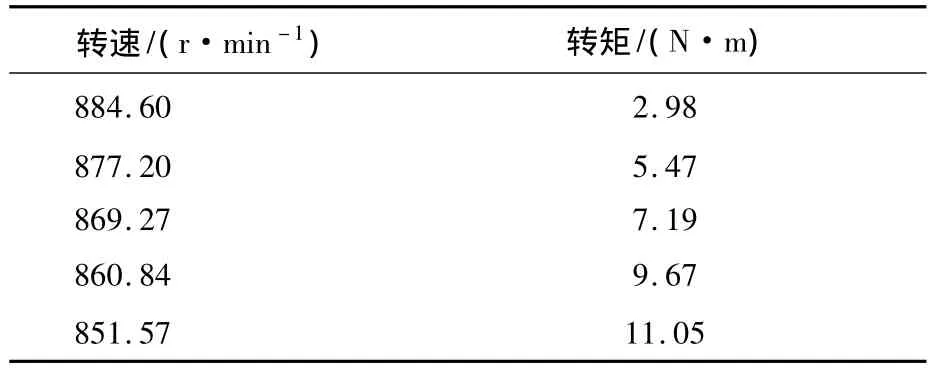

表2 负载电机变频器输出数据

若定义节能率η=P2/P1,则由表1和表2的功率可以计算得到系统在不同负载下的节能率,依次为 29.55%、46.77%、49.37%、52.52%、55.56%。从计算数据可以看出,随着负载转矩的增加,节能率提高。

表1、2中的转矩为电机电磁转矩,由于空载转矩的存在,被测电机与负载电机的转矩之间存在一个差值,由于被测电机与负载电机的功率等级相近,可以认为两者的空载转矩近似相等,则空载转矩T0=(T1-T2)/2,被测电机轴上输出转矩T=T1-T0,得到被测电机机械特性如表3所示。

表3 被测电机机械特性

4 结语

本文详细介绍了异步电机测试系统的硬件及软件构成。该测试系统采用可编程逻辑控制器作为下位机,实现测试过程的全自动化,同时还克服了传统电机测试系统负载调节繁琐、动态响应慢、自动化程度低、能量浪费严重等缺点,具有操作简单、维护方便等优点。其能量回馈设计有效节约了能源,整个系统稳定可靠。

[1]龚仲华.S7-200/300/400PLC应用技术—提高篇[M].北京:人民邮电出版社,2007.

[2]苏昆哲,何华.深入浅出西门子WinCC V6[M].北京:北京航空航天大学出版社,2004.

[3]闫华光,范滢,段小华,等.基于电能回馈技术的电机智能测试系统[J].电机与控制应用,2007,34(2):53-55.

[4]刘振,汤漾平,冯清秀.基于PC的电动机机械特性自动测试系统[J].机电工程,2010,27(8):26-29.

[5]陈广泰.ACTS2000异步牵引电动机试验系统[J].电气传动,2005,35(3):58-61.

[6]GB/T1032—2005,三相异步电动机试验方法[S].2005.