基于PLC的车身气动焊装夹具设计

2011-06-02叶成涛

李 鑫,张 勇,叶成涛

(重庆理工大学重庆汽车学院,重庆 400054)

随着汽车工业的高速发展,人们对汽车的外观和制造工艺要求也越来越高,因此提高焊装生产线的精度及自动化程度成为保证和提高汽车产品质量、提高劳动生产率的重中之重。汽车焊装夹具不仅在机械加工中起着重要的作用,而且直接影响着机械加工质量、生产效率和成本。

焊装夹具的技术水平往往代表着工艺水平。在大规模的汽车流水生产线上,往往要求采用大量高效、快速的气动焊装夹具以满足汽车生产的要求。气动夹紧的自动化成为了焊装夹紧的设计方向。

1 焊装夹具及焊接生产线

焊装夹具是生产产品时的一种辅助手段,它是将工件迅速准确地定位并固定于所定位置,包括引导焊枪或工件的导向装置在内的用于装配和焊接的工艺装备的总称。在焊接生产中,焊装夹具除了完成本工序的零件组装、定位外,还担任检验和校正上道工序焊合件焊接质量的任务,因而它的设计制造影响整个焊接工艺水平、汽车生产能力及产品质量[1]。随着汽车工业的发展,它的重要性日益显现,并发展成一门技术,有自己独有的设计理论和方法。

车身焊装夹具体积庞大、结构复杂,为了便于制造、装配、检测和维修,必须对夹具结构进行分解,否则无法进行测量。车身总装夹具有3个装配基准:底板、左侧围和右侧围。在它们的平面上都加工有基准槽和坐标线。定位夹紧组合单元按各自的基准槽进行装配、检测。最后将3大部分组合起来,成为一套完整的夹具。

焊装生产线是指必须经过焊接工艺才能完成完整产品的综合生产线,它包括专用焊接设备、辅助工艺设备以及各种传输设备等。车身焊接生产线是汽车白车身BIW全部成型工位的总称,它由车身总成线和许多分总成线组成,每一条总成线或分总成线又由许多焊接工位组成[2]。每个工位由许多定位夹紧夹具、自动焊接装置、检测装置等设备以及供电、供气、供水装置组成。线间、工位间通过搬送机、机器人等搬送设备实现上下料和零部件的传送,以保证生产线内各工位工作的连贯性。

2 气动夹具气缸的选用与计算

2.1 气缸缸径的选取[3-4]

气缸缸径大小代表了气缸输出力的大小,而且缸径d的尺寸已经标准化。在设计过程中可以预选气缸缸径,然后验算夹紧力,通过调整机构的设计或改变气缸缸径来满足定位夹紧要求。

将气动夹具简化为如图1所示的杠杆机构。杠杆平衡原理为

其中:P为单杠双作用气缸推力(kgf);F为夹紧力(kgf);A为气缸作用力臂(mm);B为夹紧力臂(mm)。

图1 气动夹具原理

由气缸运动结构原理,有

其中:η为气缸的负载率,一般取50%;d为气缸缸径(cm);p为气缸系统使用压力(kgf/cm2)。

将式(1)代入式(2),求出夹紧力

根据经验,在车身薄板焊接中,夹紧力F≥50 kgf才能满足焊接要求。

查阅相关资料,取气压p=5 kgf/cm2,根据式(3)可知,气缸直径为63 mm时,满足要求。如果F<50 kgf,可以调整A/B的值或选用大缸径气缸。

2.2 气缸耗气量分析

气缸的耗气量可分为最大耗气量和平均耗气量。最大耗气量是气缸以最大速度运动时所需要的空气流量,可表示为

其中:qγ为气缸的最大耗气量(L/min);D为气缸缸径(cm);Um为气缸的最大速度(mm/s);P为使用压力(MPa)。

平均耗气量是气缸在气动系统的一个工作循环周期内所消耗的空气流量。气缸作一次往复运动所消耗的空气量为VC,气缸作一次往复运动,气缸至换向阀之间的配管所消耗的空气量为VT,则该气缸的平均耗气量为(VC+VT)N,N为气缸的工作频度。平均耗气量可表示为

其中:qca为气缸的平均耗气量(L/min);N为气缸的工作频度,即每分钟气缸的往复周数(rad/min);L为气缸的行程(cm);d为换向阀与气缸之间的配管的直径(cm);Ld为配管的长度(cm)。

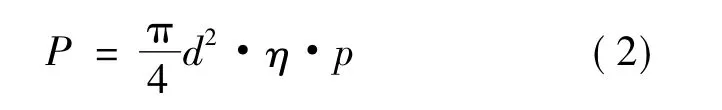

根据以上的计算结果,选取缸径为63 mm的如下型号的气缸:CK1A63-100Y(2台),CK1A63-125Y(4台),CK1A63-50Y(1台)。气缸及夹紧单元的布置情况如图2所示。

3 PLC控制系统设计

3.1 夹具的夹紧过程

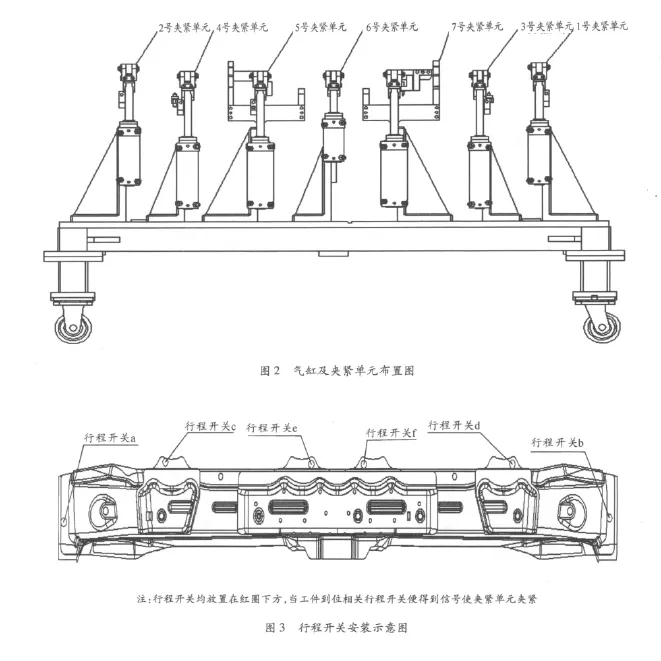

气动夹紧机构必须能实现夹紧自动化。打开泵启动开关,在工件到位后,行程开关得到信号,相关气缸便快进夹紧零件。零件1到位后1、2号夹紧单元夹紧;零件2和零件3其中任意一个到位则对应的3、4号夹紧单元夹紧;零件4到位后,夹紧单元5、6、7便实现夹紧。零件全部夹紧后,工人焊接。焊接完成后,焊枪到位,行程开关得到信号,夹紧气缸全部打开。在夹紧过程中,为了保证工人安全,须加装红外线检测装置[5]。行程开关安装示意图如图3所示。

3.2 I/O 分配

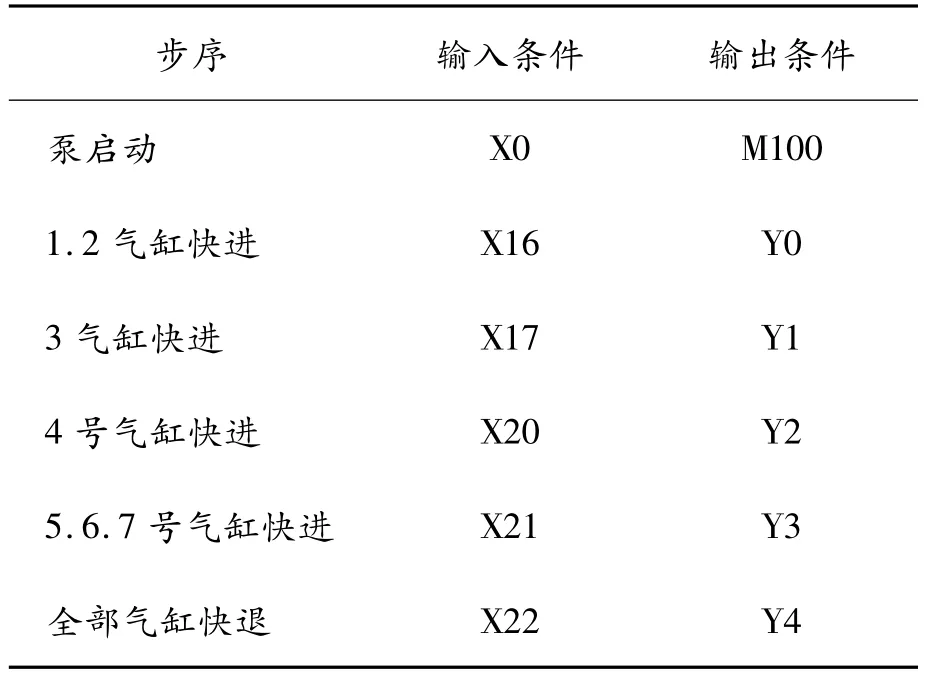

输入:X0泵启动 、X1自动、X2手动、X3急停、X4复位、X6行程开关a、X7行程开关 b、X10行程开关c、X11行程开关d、X12行程开关e、X13行程开关f、X14后退行程开关g、X15红外检测、X16 YA1得电开关、X17 YA2得电开关、X20 YA3得电开关、X21 YA4得电开关、X22 YA1 YA2 YA3 YA4 失电开关[6]。

输出:Y0 YA1得电开关、Y1 YA2得电开关、Y2 YA3得电开关、Y3 YA4得电开关、Y4 YA1 YA2 YA3 YA4失电开关。

表1 自动动作顺序

表2 手动动作顺序

3.3 PLC选型及梯形图设计

根据输入和输出的数目,选择三菱FX2N_48MR型号的PLC。采用了三菱公司PLC设计的编程软件 GX DEVELOPER 852 进行程序编写[7-8]。

本文把程序分成2个大块,分别是自动工作方式模块、手动调试模块。

1)自动工作方式模块。该模式分4个小模块,分别是:工件1到位,行程开关得到信号,1、2夹紧单元夹紧;工件2到位,3夹紧单元夹紧;工件3到位,4夹紧单元夹紧;工件4到位,5、6、7夹紧单元夹紧。

2)手动测试模块。按动1、2夹紧单元快进按钮,夹紧单元夹紧;按3夹紧单元快进按钮,夹紧单元夹紧;按4夹紧单元快进按钮,夹紧单元夹紧;按5、6、7夹紧单元快进按钮,相应夹紧单元快进夹紧。

根据以上分析,编写的梯形图如图4~6所示。

图4 编写的梯形图

图5 自动调试结果

图6 手动调试结果

经过调试,再通过三菱公司提供的硬件测试,本文所设计的PLC控制程序完全符合气动焊装夹具的工作要求。

4 结束语

焊装夹具在汽车制造业中占有很重要的地位。本文首先选取了气动夹具所用的气缸,然后自主开发了一套基于PLC控制系统。该系统可靠性高、抗干扰能力强、能长期安全可靠运行[9],从而提高了生产效率,降低了工人工作强度,提高了工件的焊接精度,降低了废品率。

[1]王旭敏.汽车焊装夹具的设计[J].电子机械工程,1999(12):58-60.

[2]陶明元,曹彪,吴澄.气动技术在汽车车身焊装生产线上的应用[J].液压与气动,2002(12):21-22.

[3]李美伦.气动夹紧装置[J].组合机床与自动化加工技术,1991(1):31-34.

[4]成大先.机械设计手册[K].5版.北京:化学工业出版社,2010.

[5]王卫兵.可编程控制器原理及应用[M].北京:机械工业出版社,1997.

[6]郭柏林,胡正义.气动取模机械手夹具的PLC控制[J].湖北工业大学学报,2006(6):180 -182.

[7]徐捍辉.四工位气动夹具的PLC控制[J].机床电机,2009(1):45-50.

[8]廖常初.设备改造中的PLC梯形图设计方法[J].电工技术杂志,2001(9):53-57.

[9]陈新岗,彭杰,李树仿.基于PLC的XLPE电缆在线监测与故障诊断[J].重庆理工大学学报:自然科学版,2011,25(5):100 -104.

[10]彭浩,王汉生,柳娟.PLC在大功率CO-2激光器控制系统中的应用[J].激光杂志,2003(6):72-73.

[11]盛强.基于PLC的定尺飞锯模糊PID控制系统设计[J].四川兵工学报,2011(6):77 -79.