汽车安全带固定点强度分析

2011-06-02邓国红杨鄂川

邓国红,杨 浩,杨鄂川,张 勇

(重庆理工大学重庆汽车学院,重庆 400054)

汽车安全带安装固定点的强度是汽车被动安全的一个重要指标,是车辆《公告》试验的强制检查项目。在碰撞事故发生时,安全带固定点周围区域撕裂、断裂是造成人员伤亡的主要原因。GB 14167—2006《汽车安全带安装固定点》[1]标准要求,在承受固定点试验载荷的情况下,安全带固定点的强度必须保证安全带不得从安装固定点处脱落,但允许安装固定点及周围区域产生永久变形或裂纹。目前国内在这方面的相关研究较少。文献[2]仅仅采用线性静力学分析方法,截取固定点周围区域进行计算,直接将载荷分解成直角坐标系X、Y、Z三个方向的分力,加载在安全带安装点上,与国家标准的加载方法相比,模拟不够精确,也无法分析标准中所允许的塑性变形。文献[3]将分析置于整个白车身模型中,采用显式求解方法,按照国家标准规定载荷加载,直接将载荷施加在安全带上。但是法规要求有试验的人体模块,载荷施加在人体模块上,然后再将力传递到安全带,最后将力传递到固定点,所以分析也不够精确。

本文以某款国产乘用车为例,以安全带固定点强度分析为目的,搭建整车有限元模型,并加入座椅、人体模块(肩块和臀块)、安全带模型,将安全带固定点强度分析放在完善的整车有限元模型中。采用LS-DYNA的显示求解器对该准静态问题进行非线性分析,研究汽车符合GB 14167的可能性,探讨模型的建立、失效判断、安全带固定点强度分析方法[4-19]。

1 有限元模型建立

白车身有限元模型:国家标准规定,试验既可以在车身框架上进行,亦可在整车上进行,所以本文采用壳单元建立白车身有限元模型,包括前排座椅和后排座椅模型。根据法规要求,白车身模型不带挡风玻璃和侧围玻璃。整个仿真模型有610 385个单元,626 687个节点。

座椅有限元模型:汽车座椅由骨架、调节机构、坐垫、靠背及头枕组成,碰撞中的主要承力部件是骨架、坐垫、靠背及头枕,调节机构在建立有限元模型时省略。座椅骨架结构均是薄壁件,故以壳单元模拟骨架;坐垫、靠背及头枕均为实体模型,以六面体单元模拟,并以泡沫材料定义属性。

安全带有限元模型:在Hypermesh的safety模块下建立1D/2D混合型安全带,2D安全带单元采用二维壳单元,平均单元尺寸为12 mm。

加载器有限元模型:安全带固定点测试工具包括人体模块(臀块和肩块)、加载器模块,其有限元模型由VPG软件提供,导入Hypermesh软件。图1为加载装置局部放大图。

图1 加载装置局部放大图

2 边界条件确定

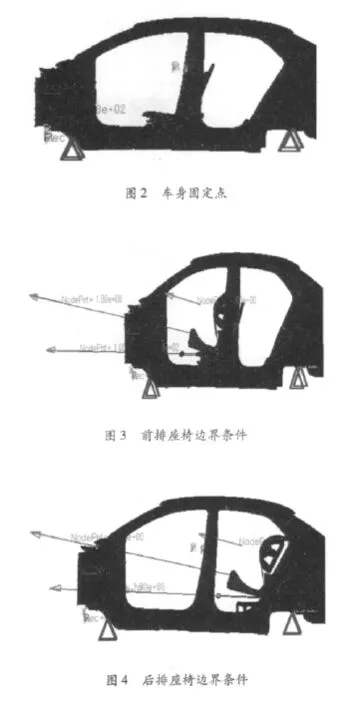

国家标准规定“所有固定车辆的装置应距被测固定点前方不小于500 mm或后方不小于300 mm处,且不得影响构架结构”。按照法规要求进行约束,车辆固定点设置在前后悬架安装位置和白车身连接副车架处,如图2所示。

按照国家标准GB14167—2006中的规定[1],沿平行于车辆纵向中心平面并与水平线成向上10°±5°的方向施加载荷。先施加总载荷10%的预加载,然后增加载荷至总载荷,在60 s内加载至规定值。利用模拟织带对上人体模块施加13 500±200 N的试验载荷,与此同时,对下人体模块施加13 500±200 N的试验载荷,在座椅质心处施加一个相当于座椅总成质量20倍的力。前座椅总成质量为17 kg,因此载荷为3 332 N;后座椅总成质量为18.5 kg,因此载荷为3 626 N。图3、4分别为前后排安全带固定点模型边界条件。

3 参数设置

车身的主要零部件是由薄板冲压而成,薄板材料的动态力学性能对车身的耐撞性有重要影响。与静载作用相比,弹塑性材料在动载作用下的本构关系具有一系列不同的力学特性,其中最重要的特性之一是在快速加载条件下,许多金属材料的屈服极限明显提高,而屈服的出现却有滞后现象[4]。材料的动态和静态本构关系的主要差别之一在于前者要考虑应变率效应[5]。车身钣金件材料采用DYNA中的24号材料模型,该模型是分段线性各向同性硬化材料模型。由于安全带固定点加载试验可以被看作是准静态问题,所以将用来定义塑性硬化所需要的Cowper-Symonds模型系数 C、P 设置为零[3]。

大部分车身钣金件之间通过焊点相连,为了准确计算出该结构的受力、变形情况,需要处理好焊点接触的模拟问题。本文焊点连接采用Beam单元模拟,材料为*Mat100材料。

在本模型中,将安全带单元定义为:*Element_Seat_Belt,材料*Mmat_Seatbelt,用曲线定义织带在加载和卸载条件下的受力与工程应变关系,真实模拟安全带特性。

4 算法确定

为了改进求解结果,隐式方法在每步进行1次或多次矩阵求解。尽管在隐式方法中选择较长的时间步会造成结构动力的高频成分缺失,但其数值稳定性良好,因此对于允许采用较长时间步的线性瞬态问题,隐式方法有其独特优势。

在隐式非线性分析中,每个时间步内都会出现非线性,这与其中大规模方程的频繁求解一起增加了隐式方法的复杂性和计算费用。

与隐式方法不同,显式方法不必形成刚度矩阵或至少不必经常这么做,使得有限元程序和求解过程相对简单。

对于给定的时间步长,显式方法在每一步内的计算要比隐式方法简单。由于非线性仅在取时间步时考虑,复杂的边界条件和其他形式的非线性都比较容易解决。但是,除非显式方法的时间步长相对较小,并且小于一个临界的最大值,否则在显式动力求解过程中容易导致数值计算的不稳定和分叉,这意味着显式分析的时间步较多,而步长较小。

LS-DYNA采用显式积分方法,优点是非常适合求解各种复杂接触问题,比较容易收敛,当积分时间步长小于所要求的临界时间步长时,就可以用于准静态分析。

安全带固定点强度分析是一个非线性过程,实验要求在60 s内加载完毕,整个加载过程可以被看作一个准静态问题。本文研究模型比较大,为了控制计算时间,选择显式算法,并且通过提高加载速度的方法来加载。与质量缩放方法相比,提高加载速度可以更快地得到比较准确的结果。为保证准确性,提高加载速度后的动能与内能之比应尽可能小,一般控制在2%以下。

5 计算结果及分析

仿真过程中,能量曲线如图5所示。从图5中可以看出,动能与内能之比小于2%,证明仿真结果的正确性。

用动态显式有限元分析方法分析安全带安装点强度,把应力作为参考标准会低估断裂标准一些因素,因此通过周围的塑性变形来判断是否断裂会更合理[6]。

前排安全带上、下安装点有效塑性应变分布云图如图6、7所示。从图中可以看出:上安装点最大有效塑性应变值为15.6%,下安装点最大有效塑性应变值为2.17%。

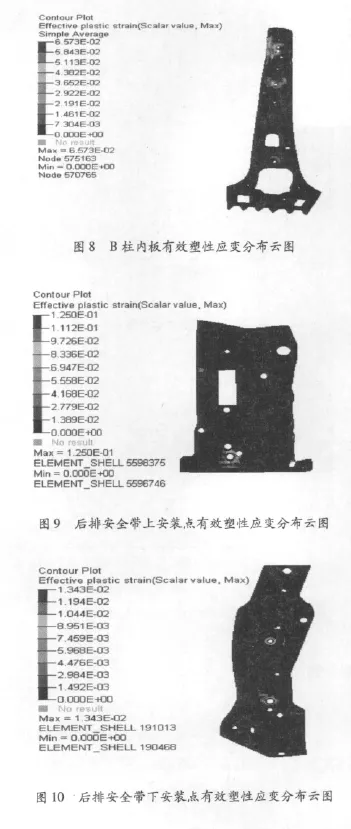

B柱内板有效塑性应变分布云图如图8所示。从图中可以看出,B柱内板最大有效塑性应变值为6.57%。

后排安全带上、下安装点有效塑性应变分布云图如图9、10所示。从图中可以看出:上安装点最大有效塑性应变值为12.5%,下安装点最大有效塑性应变值为1.34%。

以上计算结果分别与各处所用材料进行对比,结果如表1所示。

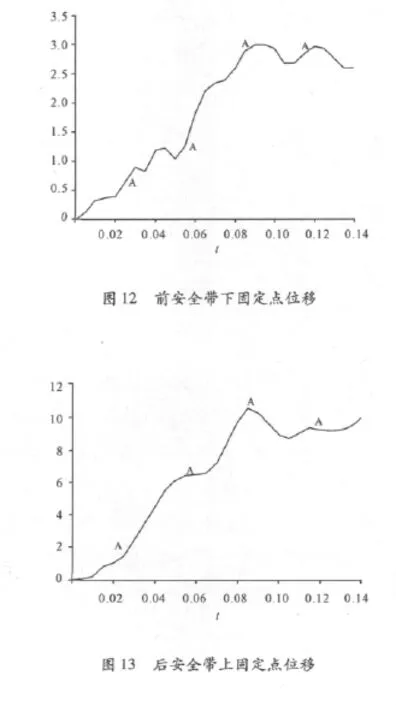

从表1可以看出:各安装点最大有效塑性应变小于材料断后延长率,前、后排上安装点安全系数大于1.5,下安装点安全系数更高,能够满足材料不断裂的要求。各固定点位移随时间变化曲线如图11~14所示。

表1 计算结果分析

图11 B柱上固定点位移

B柱上安全带固定点综合位移如图11所示。从图中可以看出:当达到100 ms以后,保持所施加力,B柱内板固定点位移不再向上发展,说明B柱内板能承受规定的载荷。

位移随时间变化曲线如图11~14所示,跟前面塑性应变结果相吻合,上固定点变形比下固定点大,说明在加载过程中上固定点承受更大的力,并且位移在100 ms以后,不再向上发展,说明可以承受相应载荷。

国家标准规定:在试验期间,下有效固定点的最小间隔满足分别通过同一安全带的2个下固定点L1、L2且平行于车辆纵向中心平面的2个垂直平面间的距离不得小于350 mm的要求,上有效固定点应满足在R点铅垂上方450 mm水平面上方的要求。在仿真过程中,分别通过同一安全带的2个下固定点L1、L2且平行于车辆纵向中心平面的2个垂直平面间的距离为632 mm,上有效固定点距离R点铅垂距离为585 mm,满足标准要求。在仿真过程中分别通过同一安全带的2个下固定点“L1、L2”且平行于车辆纵向中心平面的2个垂直平面间的距离如图15所示,该距离大于350 mm,上有效固定点距离“R”点铅垂距离如图16所示,该距离大于450 mm,满足标准要求。

6 结束语

1)对汽车安全带固定点进行强度分析,按照国家标准GB14167—2006规定,安全带固定点强度的评价标准为:如果在规定的时间内,持续按规定的力加载,则允许固定点或周围区域有永久变形,包括部分断裂或产生裂纹。由计算结果分析表可知安全带安装点各处的最大有效塑性应变均小于材料的断后延长率,并且留有一定安全系数,说明各安装点处可以承受相应载荷,不会断裂。

2)讨论了采用显示积分求解非线性准静态问题的思路,可以通过提高加载速度的方法,既容易收敛又节约计算时间。只有保证动能与内能之比小于2%,才能保证分析结果可靠性。该方法可以有效地进行模型较大、接触较复杂的结构强度分析。

[1]GB14167—2006.汽车安全带安装固定点[S].

[2]杜子学,文孝霞.汽车安全带固定点强度分析与优化[J].重庆交通学院学报,2004,23(5):99 -101.

[3]许早龙,范朝兵,廖善权,等.基于LS-DYNA的汽车安全带固定点强度研究[J].力学与实践,2010,32(3):105-110.

[4]付锐,魏朗.汽车碰撞数值模拟中应变率效应问题的讨论[J].中国公路学报,1999,12(3):21 -24.

[5]杨桂通.弹塑性动力学基础[M].北京:科学出版社,2008:60-84.

[6]Seiji Hayashi,Koushi Kumagai.Development of a set belt anchorage strength analysis method using dynamic explicit FEM code[C]//SAE Paper.[S.l.]:[s.n.],2000:137.

[7]李磊,石晓辉,程乃士,等.国产CVT金属带摩擦片强度分析[J].重庆工学院学报:自然科学版,2009(7):22-26.

[8]文孝霞,杜子学.拟开发指挥车铝合金厢体骨架强度分析[J].四川兵工学报,2010(2):78-81.

[9]郭同生,杨俊杰.SS7抱轴箱体的结构强度分析[J].重庆工学院学报:自然科学版,2009(2):16-20.

[10]华伟.汽车安全带舒适性研究[J].汽车科技,2011(4):33-36.

[11]江锋.汽车安全带:生命的保护神[J].中国道路运输,2011(4):79-80.

[12]唐波.汽车安全带的性能研究以及相关探讨[J].汽车与配件,2011(4):32-35.

[13]吴杰余,王洪涛,吕晓武.汽车安全带固定点强度试验系统研制[J].汽车科技,2008(6):57-59.

[14]钟柳华,陈春柳.汽车安全带总成强度设计探讨[J].企业科技与发展,2008(10):85 -88,91.

[15]阚春林.汽车安全带[J].现代制造技术与装备,2008(4):83-84.

[16]王秉,张钧.汽车安全带的力学原理[J].技术物理教学,2006(3):44-45.

[17]吕红波.汽车安全带性能试验方法[J].客车技术,2006(2):45-46.

[18]商恩义,乌秀春.汽车安全带和座椅设计新理念[J].机械工程师,2005(1):49-50.

[19]杜子学,文孝霞.汽车安全带固定点强度分析与优化[J].重庆交通学院学报,2004(5):99 -101,127.