可剥离涂料在大型机械产品上的应用研究

2011-05-25李鹏,王红

李 鹏,王 红

1.一重集团重装事业部助理工程师,黑龙江 富拉尔基 161042

2.一重集团重装事业部高级工程师,黑龙江 富拉尔基 161042

重型机械工业产品在装配、储存、运输和使用过程中,受各种环境气候的影响,裸露金属表面容易发生锈蚀,给产品的外观质量,使用性能等带来危害和损失。因此,全面了解机械产品在生产、储存、运输和使用过程中防锈工程现状及问题,改进防护对策,开展防锈新技术研究,是减少或避免锈蚀损失,节约和充分利用资源、能源的一项重要工作。

重机产品防锈现状是:

(1)工序间产品装配面加工完后,若不进行防锈处理,在存放和后续加工过程中易生锈,若涂防锈油处理则在装配时需要清理,或污染涂装油漆表面,影响漆膜性能和外观;

(2)成型的机械产品或装配部件的裸金属表面在室外存储、运输过程中锈蚀严重,需要进行防护;

(3)常用的烯烃类可剥涂料溶剂气味大,易粘灰,透明性差。

尤其近几年来,一重集团向俄罗斯等许多国家和地区出口大量冶金工程设备。部分如轧机等部件体积巨大,只能裸露运输,室外存储时间较长,某些产品裸露部件室外存放将超过半年以上。为避免产品裸金属表面在运输和存储过程中发生锈蚀,提高产品的防锈质量,研究采用经济适用的新涂料十分必要。

而裸金属涂装可剥离防护涂料正是目前解决该问题最有效、最方便、最经济的方法。涂装后,在部件表面可形成一连续的封闭层,利用涂层本身的机械阻隔作用及涂层中缓蚀剂及抗菌添加剂的联合作用,可有效防止空气和水分子等渗入到物件表面,既降低了封存物资的腐蚀速率及防霉变性,又可提高设备的防机械擦伤、防腐蚀性能。同时,涂料又能完全剥离,快速启封。

可剥离涂料是一种临时保护涂料,它兴起于上世纪70年代初的日本、美国及欧洲一些国家。与大多数普通涂料相似,其成膜物质也是高分子物质,除了对保护基面有合适的附着力与可剥离性外,涂膜还具有一定的弹性、强度以及耐化学药品性等。目前比较常见的有聚氨脂、聚苯乙烯、聚乙烯醇、有机硅、聚丁基二烯、氯醋树脂、丙烯树脂或其共聚物、乙基纤维素、聚乙烯醋酸乙烯等。

其中聚丙烯酸酯类耐老化性能、耐油性、耐光性、耐溶剂性能优良,并且无色透明,具有最广阔的应用前景。丙烯酸树脂类可剥涂料主要发展方向为乳液型涂料,符合国家环保要求。

由于可剥离涂料具有操作简单、启封方便的突出优点,先进国家早已将可剥离涂料用于武器装备、机械设备的防护和封存。我国在可剥离防护涂料方面的研究起步较晚,仍以溶剂型为主。现有的一些水性可剥离涂料,在成膜性、可剥离性等方面都存在明显的问题,主要表现在涂层脆性大、不耐水、可剥离性和防锈效果差,其应用受到了很大的限制[1]。

因此,我公司与某研究根据实际需要开发针对大型冶金成套设备防锈用WH-136可剥涂料,并通过实验室及实际应用对其性能进行全方位检测。

1 实验检测

1.1 实验设备、材料及试件

(1)设备 PQ-2型重力式喷抢;ISO型盐雾试验机;GDJS-100高低温交变湿热箱;SY-25B湿热试验箱;QUV加速老化试验机;涂4-粘度杯;CMS磁阻法测厚仪;

(2)材料 WH-136可剥离防护涂料;

(3)样板 冷轧板70 mm×150 mm×2 mm;表面涂油、280#砂纸打磨前处理;

(4)工程样件 轧机机架部件、压力机机头,底座及辊道等部件裸金属表面(见图1)。

1.2 涂装过程

(1)参数确定

模拟现场工况进行施工实验,采用PQ-2型重力式喷抢手工喷涂,喷嘴口径2.0 mm,施工参数如下:

①调整样品施工粘度(涂-4杯25°)26+5S;

②喷涂压力0.25~0.40 MPa,喷涂角度约90°,喷涂距离200~350 mm,喷幅100~150 mm,喷枪移动速度0.20~0.30 m/s;

③湿膜厚度100~180 μm,漆膜均匀完整,无流淌;

④漆膜干燥分别采用晾干,风干和烘干三种方式。

晾干即置于室温条件下(23±2℃)自然干燥,1 h指触干;风干即置于室温条件下启动排风干燥,20~30 min指触干;烘干即置于梯度烘箱内干燥,60℃×10 min指触干,干燥后的漆膜表面无裂纹无脱落;

图1 涂刷部件

⑤因为工程样件尺寸过大,需长期置于室外,在运输过程中基本为裸露包装,出口部件还需要海上运输,所以确定工程样件具体防护部位如下:

轧机机架加工部件的裸露表面;

轧辊的外露表面;

传动轴的外表面。

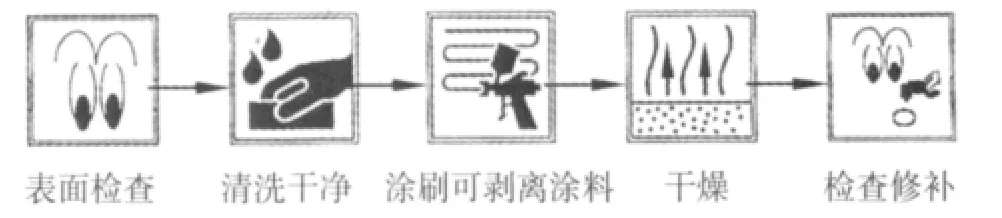

(2)工艺流程

本实验采用的工艺流程分5个步骤(见图2)。

图2 工艺流程

(3)技术要求

①待喷涂的裸露表面必须经检验合格,表面应无毛刺、无划伤、无锈蚀,表面应干燥无水及无油污、无灰尘等附着物;

②表面如果有划伤或是裸露金属部位表面有锈蚀,必须先进行表面除锈处理,除锈处理合格后补涂防锈油,防锈油干燥后再涂刷可剥离涂料;

③轧辊的裸露表面经清洗检查合格后,应先涂刷一层硬膜防锈油,而后再涂刷可剥离涂料;

④传动轴的外露表面经清洗检查合格后,表面喷涂可剥离涂料;

⑤喷涂可剥离涂料后,如出现剥离或脱皮时,必须按修复标准要求去除后,重新进行修补;

⑥雨天或冬季进行可剥离涂料施工时,必须在室内存放4 h后,才可到室外进行存放或运输。

(4)涂装施工

①样板涂装

实验室样板涂装过程:脱脂涂油(石油醚或汽油)→擦干(脱脂纱布)→280砂纸打磨(也可不打磨)→喷涂可剥涂料→烘干

②工程样件涂装

检查:目视观察预涂装部件表面,确认有无表面划伤,油污、锈迹等;

涂装前处理:用洁净压缩空气将无油污表面的浮灰按照先上后下,从前到后的顺序依次吹干净;用干净的白布将有油污和杂质的部位表面擦洗干净;对有锈迹的工件表面打磨除锈;

喷涂:将可剥离涂料按一定比例搅拌均匀,用涂4粘度杯调整粘度,然后按照从上到下,从前到后的顺序均匀完整的喷涂可剥离涂料;

干燥:采用自然干燥方式,干燥时间为20~30 min(根据季节不同稍有变化);

检查修补:漆膜表面应均匀、连续、完整、无漏涂;对漆膜附着力不好有剥离、脱落或不完整的部位,应按标准要求重新进行重涂修补,修补后的部件表面经检查合格后再行存放或运输。

1.3 性能试验

(1)实验室样板试验

①中性盐雾试验执行GB/T 1771-2007;

②高低温交变试验方法:-50℃低温试验5 h,恢复到室温后,60℃保持5 h,为1次循环,共循环10次;

③湿热试验执行GB/T 1740-1979;

④紫外老化试验执行GB/T 1865-2009;

⑤耐酸碱试验方法:10%NaOH溶液和10%HCl溶液浸泡7天。

(2)工程样件测试

工程样件进行室温存放、运输等实际环境性能测试考察。

2 实验结果与讨论

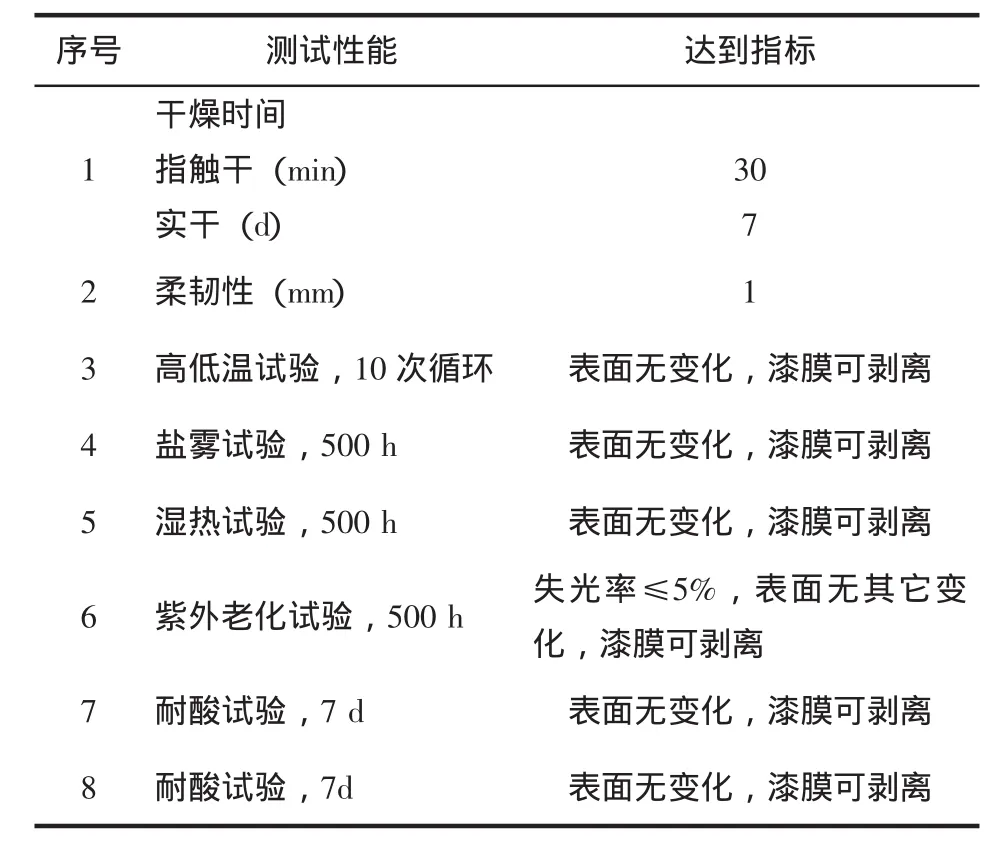

(1)样板测试结果

实验室样板经过试验测试后获得数据令人满意(见表 1)。

从表中可以看出,WH-136可剥离涂料具有优良的耐腐蚀性能、耐候性能和耐酸碱腐蚀性能,涂装后的工件适合室外存放和运输。该涂料同时还具有较好的耐低温性能,适合在高纬度地区冬季使用。

(2)工程样件性能研究

按国家防锈标准技术条件要求,用可剥离防腐涂料涂装2件轧机机架,3组辊道,1件大型部件机头,1件底座部件裸金属表面。

表1 测试结果

①涂装后的1件大型部件机头和1件底座,2009年3月13日露天存放于我公司厂区南货场。到2010年3月期间查看防护部位未出现锈蚀现象,漆膜轻微失光,无粉化,可剥离性能良好;

②3组辊道经过后序加工处理后,存放于室内仓库,1年零6个月后查看,防护部位裸金属表面无锈蚀,漆膜可剥离;

③2件轧机机架部件发运到湘谭库存超过一年后经查看防护表面状态完好、无锈蚀、漆膜可剥离。

通过对涂装可剥离涂料进行防护的重型机械工程样件的跟踪可以发现,WH-136可剥涂料对我公司大型部件的裸金属表面防锈性能优异,可剥性好,满足临时防护要求。

3 结语

(1)WH-136可剥涂料经过实验室及实际设备涂装检验合格可推广应用;

(2)该涂料粘度适宜,雾化效果良好,喷后不流淌,膜层均匀,不堵枪,干燥时间适宜,符合生产施工要求;

(3)该涂料涂装过程中没有刺激性气味,去除方便,对人体无害。

[1]贺英等编著.涂料树脂化学.化学工业出版社,2007.