电渣重熔连续定向凝固René88DT合金的组织与热变形行为

2011-03-13陈希春

付 锐, 陈希春, 任 昊, 冯 涤

(钢铁研究总院高温材料研究所,北京 100081)

铸锭开坯是变形高温合金材料加工的首道工序,其目的包括两个方面,一是破碎铸态组织获得均匀细小的等轴晶组织,提高材料塑性;二是改变铸锭几何形状以便进行下一步的加工[1]。在以 γ′相强化的难变形高温合金中,合金元素含量高铸锭凝固过程中由于凝固前沿熔体中溶质原子的偏聚,在枝晶交界处会造成严重的元素偏析,这种偏析导致枝晶间形成粗大的碳化物、低熔点共晶等有害相,同时这类合金熔点低,其可热加工温度往往落在 γ和 γ′两相存在的温度区,热变形抗力大,可塑性差,热加工窗口小,给合金铸锭的开坯过程带来非常大的困难。降低合金铸锭的元素偏析程度,控制枝晶间一次生成相的数量、尺寸和形态是提高合金铸锭热塑性的有效方法[2~6]。电渣重熔是变形高温合金常用的精炼手段,一方面电渣重熔可以有效地去除气体、杂质、非金属夹杂物得到较高纯度的铸锭,另一方面电渣重熔过程熔化金属快速轴向结晶,使锭子组织致密,偏析较小,有助于提高铸锭的热加工塑性。采用传统电渣重熔工艺冶炼铸锭的组织主要由与铸锭轴线呈一定夹角的柱状晶组成,有时在铸锭中心还存在粗大的等轴晶[7],不同取向柱状晶在中心的交汇处或柱状晶与中心等轴晶的交界处是铸锭偏析最严重的区域,容易形成碳化物和非金属夹杂物的聚集区,这一区域在开坯过程中容易诱发裂纹导致铸锭锻造开裂或变形后形成碳化物条带组织降低材料性能。电渣重熔连续定向凝固技术通过控制铸锭凝固过程中的热流传递方向,凝固前沿的温度梯度和凝固速率,获得完全由与铸锭轴线平行的柱状晶组成的铸锭且枝晶干的生长方向保持一致,一方面消除了不同取向晶粒的交界区域,另一方面消除了不同生长方向枝晶交汇处严重的元素偏析和析出相的聚集,从而提高铸锭的热加工塑性。

本实验以难变形的René88DT(国内相近牌号FGH96)合金为研究对象,利用电渣重熔连续定向凝固工艺和传统电渣重熔工艺制备René88DT合金铸锭,并在两个铸锭中沿轴线方向截取金相试样和等温热压缩试样,对比分析两者之间在组织、元素偏析、析出相以及热加工塑性等方面的差异。

1 实验方案

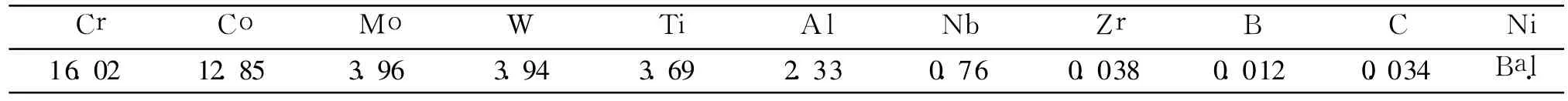

本实验采用的René88DT合金的化学成分见表1。该合金是镍基 γ′相沉淀强化型镍基高温合金,基体为 γ固溶体,基体中主要强化相 γ′的体积分数约占33%~36%,γ′相的完全溶解温度为 1120~1130℃,除此外还有少量的碳化物相和硼化物相[8]。

在连续抽锭式电渣重熔炉上分别采用 ESRCDS工艺和传统电渣重熔工艺制备René88DT合金铸锭。将铸锭经 1170℃/24h均匀化退火后沿直径方向剖开,打磨、腐蚀后观察宏观组织。在定向凝固铸锭和传统电渣重熔铸锭中沿轴线方向切取金相试样,经研磨、剖光和腐蚀后用扫描电镜观察其高倍组织,用SYSTEM SISNSS300型能谱仪分析合金的析出相。沿铸锭轴线方向在铸锭中心区域利用线切割截取等温热压缩试样,试样规格为φ10mm×15mm。热压缩实验在Gleeble3500热模拟实验机上进行,采用电阻加热法,加热升温速率为 10℃/s,达到变形温度1100℃后保温5mins后开始恒应变速率压缩,应变速率分别取0.2 s-1,0.1 s-1,0.05 s-1,0.02 s-1,最大变形量为 50%和 70%,热压缩变形后通过吹高压气体使试样迅速冷却以保留高温态晶粒组织,然后将试样沿压缩方向切开,分析变形组织。利用电渣重熔连续定向凝固技术制备 φ93mm× 255mm的定向凝固坯锭,在 500吨的等温锻机上制备φ170mm×73mm的饼坯件,压缩后将饼坯件沿变形方向剖开,观察再结晶情况。

表1 René88DT合金的化学成分(质量分数/%)Table 1 Chem ical composition of René88DT(mass fraction/%)

2 实验结果及分析

2.1 电渣重熔连续定向凝固工艺

要得到定向凝固的铸锭必须满足以下三个条件:(1)铸锭的热流传递方向与凝固方向相反且平行于铸锭轴线;(2)合适的凝固前沿温度梯度;(3)适当的凝固速率。传统电渣重熔工艺和电渣重熔连续定向凝固工艺的示意图见图 1,可见传统电渣重熔工艺无法对热流传递方向,凝固前沿的温度梯度和凝固速率进行精确控制,形成的熔池较深,得到的铸锭组织由与凝固方向呈一定夹角的柱状晶组成(见图 1c)。而电渣重熔连续定向凝固工艺采用连续抽锭式双电流回路设计,可以通过改变冷却方式控制热流的传递方向;通过控制侧向电流的大小来控制渣池的温度得到适当的温度梯度;通过控制抽锭速率和总电流的大小来获得合适的凝固速率,在合适的工艺条件下形成浅而平的熔池,从而使铸锭获得全部与铸锭轴线近似平行的柱状晶(见图1d)。

图1 电渣定向凝固与电渣重熔示意图 (a)(c)[7]传统电渣重熔;(b)(d)[7]电渣连续定向凝固Fig.1 Diagram of ESR-CDSand conventional ESR (a)(c)[7]Conventional ESR;(b)(d)[7]ESR-CDS

2.2 铸锭组织

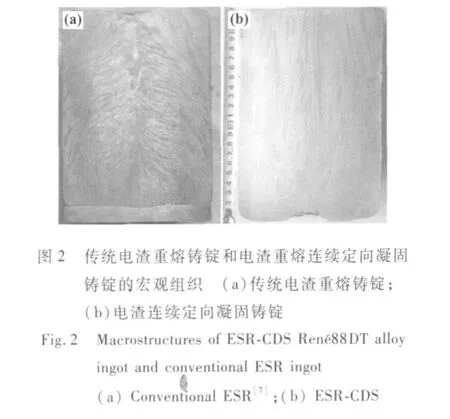

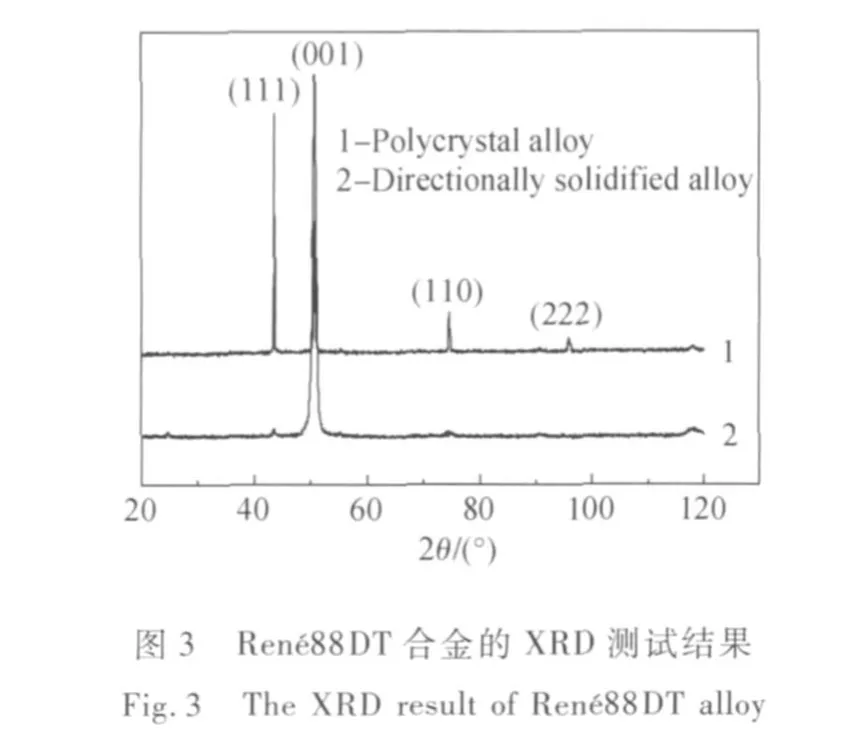

图2为传统电渣重熔铸锭与电渣重熔连续定向凝固铸锭的宏观组织对比,可见传统电渣重熔铸锭的宏观组织由与铸锭轴线呈一定角度的柱状晶和中心粗大的等轴晶组成,而电渣重熔连续定向凝固铸锭均是由与铸锭轴线大致平行的柱状晶组成。在定向凝固铸锭中截取试样,利用XRD对晶粒取向进行分析并与无取向试样的分析结果进行对比。分析结果见图 3,通过对无取向多晶合金的衍射曲线和标准衍射卡片进行对比分析得出,合金主要由γ-Ni固溶体相组成。而定向凝固试样垂直于柱状晶切面的晶向只有〈100〉方向,可见ESR-CDSRené88DT合金铸锭柱状晶是沿 〈100〉晶向生长。

利用扫描电镜和能谱分析仪对电渣重熔连续定向凝固铸锭和传统电渣重熔铸锭中心区域的微观组织和晶间析出相进行分析,分析结果见图 4。图 4a是传统电渣重熔铸锭柱状晶与等轴晶交界处的SEM照片,可见此处的析出相较多且呈聚集分布,通过EDS分析可知(见图4e),这些析出物主要是富含W,Nb,Ti,Mo的MC型碳化物,这些碳化物呈骨架状,尺寸有些达到30μm(见图4c)。图4b是电渣重熔连续定向凝固铸锭中心区域的SEM照片,可见电渣重熔定向凝固铸锭的中心区域同样是柱状晶,且晶界上的析出相呈颗粒状,尺寸细小,分布均匀,经EDS分析可知(见图4f),这些析出物同样是W,Nb,Ti,Mo的MC型一次碳化物,尺寸小于10μm (见图4d)。

图4 电渣重熔连续定向凝固铸锭和传统电渣重熔铸锭微观组织和能谱分析结果 (a)(c)(e)传统电渣重熔试样;(b)(d)(f)电渣连续定向凝固试样Fig.4 Microstructure of ESR-CDSRené88DT alloy ingot and conventional ESR ingotand results of the energy spectrum analysis(a)(c)(e)conventional ESR; (b)(d)(f)ESR-CDS

图5a,5b是传统电渣重熔和电渣重熔连续定向凝固René88DT合金铸锭枝晶组织的低倍SEM照片,其中深色区域是枝晶干,浅色区域为枝晶间,从图可以看出传统电渣重熔铸锭的枝晶组织生长方向凌乱,枝晶臂较为粗大,在有些二次枝晶臂上生长出了三次枝晶臂,不同生长方向枝晶间的区域较大,造成枝晶间元素的偏析程度较为严重;而电渣重熔连续定向凝固铸锭的枝晶组织生长方向一致,组织致密,枝晶间的区域较小,从而使枝晶间元素的偏析程度较小。图 5c为传统电渣重熔合金枝晶间的高倍组织,可见枝晶间的析出相包括不同形状的碳化物和在其周围析出的层片状 η相,有些碳化物尺寸超过 30μm,而在碳化物周围出现的 η相呈杂乱分布。合金热加工过程中,在这些析出相附近容易产生裂纹从而导致铸锭锻造开裂,大量的碳化物聚集使合金热加工变形后产生条带组织损坏材料性能。而电渣重熔连续定向凝固合金的枝晶间区域较小,枝晶间分布着少量的尺寸约 5~10μm的颗粒状碳化物。

图5 电渣重熔连续定向凝固铸锭和传统电渣重熔铸锭的枝晶组织 (a)(c)传统电渣重熔试样, (b)(d)电渣连续定向凝固试样Fig.5 Microstructure of ESR-CDSRené88DT alloy ingot and conventional ESR ingot and results of the energy spectrum analysis (a)(c)conventional ESR;(b)(d)ESR-CDS

对于凝固过程中的元素偏析,W和Co容易偏析于先凝固的区域,而C,Ti,Al,Mo,Cr,Nb等元素容易偏聚于后凝固的区域。元素的偏析一方面容易形成富含Al,Ti的(γ+γ′)共晶相,另一方面也常常形成大尺寸的碳化物等相。因此,控制铸锭的凝固过程以降低元素偏析程度是一项重要的环节。凝固过程中很重要的因素是控制合金凝固前沿的温度梯度和凝固速率,凝固过程的温度梯度和凝固速率决定了枝晶的生长方式,当温度梯度方向一致,凝固速率快时,铸锭容易获得发达的一次枝晶和细小的二次枝晶组织,铸锭组织致密,元素偏析程度小,而且枝晶间的析出相尺寸细小,分布均匀,这样的组织有利于提高合金的热加工塑性;而当温度梯度方向不同,凝固速率较慢时,容易获得粗大的枝晶组织,元素偏析大,而且枝晶间形成碳化物常呈骨架状,分布也不均匀,这样的组织容易对热加工造成不良的影响。

传统电渣重熔铸锭凝固过程中,靠近结晶器壁区域的热流传递方向一致,温度梯度较大,冷却速率较快,形成了快速凝固的定向结晶组织,随着固液界面的推进,凝固前沿的温度梯度越来越小,凝固速率也越来越慢,到达中心区域时凝固状态已经不满足定向凝固的条件,因此在中心形成了粗大的等轴晶。在柱状晶生长的过程中,易在晶界偏析的C,Ti,Mo, Cr,Al,Nb元素在凝固前沿的熔体中越聚越多,最后在柱状晶与中心等轴晶的交界处形成大量呈聚集分布的碳化物等析出相,同时合金中的非金属夹杂物也容易被固液界面推赶至此处形成聚集,可见传统电渣重熔的凝固方式决定了铸锭中心区域不同取向柱状晶的交汇处或柱状晶与中心等轴晶的晶界处是偏析最严重的区域,铸锭直径越大,该区域的偏析程度越严重。由于传统电渣重熔的热量传递方向和温度梯度不可控使枝晶的生长方向也各有不同,不同生长方向枝晶的交汇处同样会造成严重的元素偏析和一次析出相的聚集。低熔点元素的偏析容易降低合金的初熔温度,而一次析出相的聚集一方面使热加工过程中容易引起裂纹从而导致铸锭的报废,另一方面在热加工后的合金中形成条带组织降低材料性能。而电渣重熔连续定向凝固铸锭凝固过程中,由于热流朝同一个方向传递,且温度梯度大,凝固速率快,晶粒沿与铸锭轴线平行的方向上生长,使铸锭组织均是与轴线平行的柱状晶,且枝晶的生长方向也保持一致,消除了偏析最为严重的不同取向柱状晶在中心的交汇处或柱状晶与中心等轴晶的交界区域,同时还降低了不同生长方向枝晶间偏析元素和一次析出相的偏聚叠加区,从而大幅度降低了铸锭的偏析程度,另外顺序结晶更利于非金属夹杂物的上浮。可见利用电渣重熔连续定向凝固技术一方面可以控制铸锭凝固过程中的偏析程度,另一方还可以有效地去除大尺寸非金属夹杂物,提高铸锭的热加工塑性。

2.3 热压缩试样表面形貌

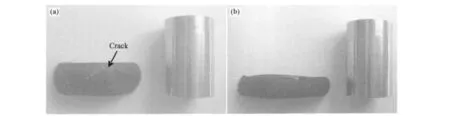

对热压缩试样的表面形貌进行了观察,见图 6,其中图6a是在传统电渣重熔锭中切取试样的热压缩试样照片,可见当压缩变形量达到 50%左右时,试样在与端面呈 45°的最大剪应力方向出现了裂纹;而电渣重熔连续定向凝固铸锭的试样在变形量超过70%以后,试样没有出现任何裂纹(见图6b),可见电渣重熔连续定向凝固铸锭的热加工塑性要优于传统电渣重熔铸锭。

2.4 动态再结晶组织

图6 热压缩试样实物照片 (a)传统电渣试样;(b)电渣连续定向凝固试样Fig.6 Photos of the ESR-CDS samp le and conventional ESR samp le compressed at 1100℃and strain rate of 0.05s-1 (a)conventional ESR sample;(b)ESR-CDS samp le

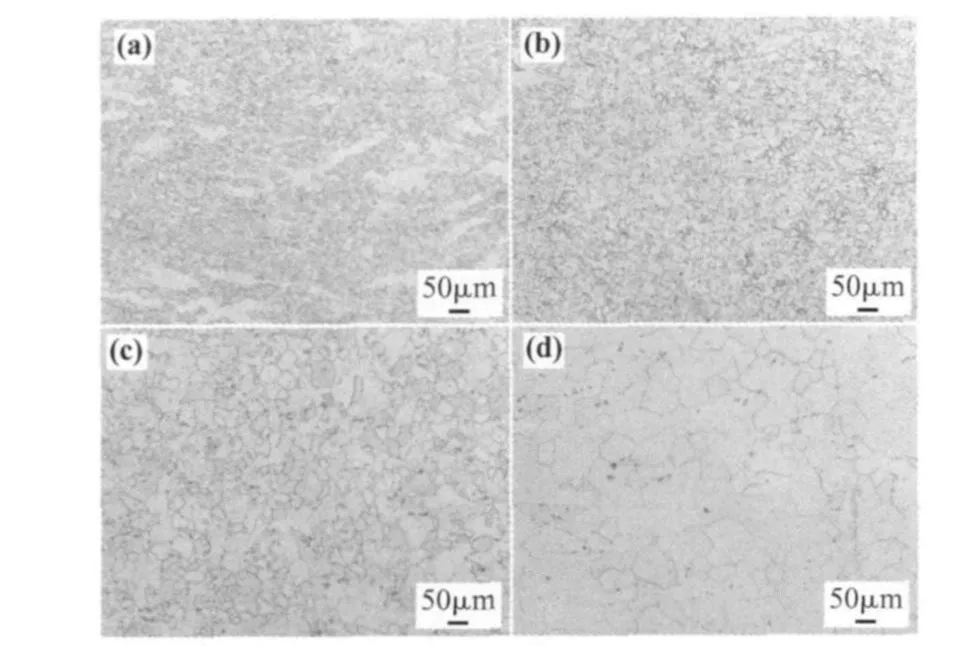

图7 温度为 1100℃、变形量为 70%,不同形变速率下的动态再结晶组织形貌Fig.7 Photographs of the dynamic recrystallization at 1100℃70%deformation quantity and different deformation rate (a)0.2s-1;(b)0.1s-1; (c)0.05s-1;(d)0.02s-1

图7表示的是在不同形变速率下,电渣重熔连续定向凝固René88DT合金等温热压缩试样的动态再结晶组织。可见,在变形量、变形温度相同的条件下,当变形速率为 0.2s-1时,试样已经发生了动态再结晶,但并不完全(见图 7a),这主要是因为变形时间短,再结晶不完全;当变形速率为 0.1s-1时,试样完成了动态再结晶过程,晶粒大小均匀,尺寸约10μm(见图7b),当变形速率为0.05s-1时,试样在完成动态再结晶的基础上晶粒有所变大,晶粒尺寸达到了30~50μm(见图7c),随着形变速率的进一步降低,当速率是 0.02s-1时,晶粒进一步变大,晶粒尺寸达到了50~100μm(见图7d)。可见,变形速率越低,则晶粒尺寸越大,这一方面是由于变形速率降低使原子得以充分扩散调整,不利于位错密度的积累,为动态回复这一软化机制提供了充分的时间[10],从而降低了动态再结晶的形核数量;另一方面,低应变速率也为晶界迁移提供了充分的时间使晶粒长大。因此,只有将变形速率控制在一定的范围内才能得到细小均匀的晶粒组织。

2.5 等温锻造

利用电渣重熔连续定向凝固技术制备了 φ93 mm×255mm的坯料,在 500吨的等温锻造机上一次锻压至 φ170 mm×73 mm,平均变形速率约0.04s-1左右,变形量超过70%(见图8a),锻造后的宏观组织见图 8b所示,可见在上下两个变形死区内还残留着原始坯料的柱状晶外,其他部分均发生了动态再结晶,晶粒尺寸约 50μm(见图8c,d)。可见,电渣重熔连续定向凝固工艺大大提高了René88DT合金的热加工塑性。

图8 ESR-CDSRené88DT合金铸锭等温锻造结果(a)锻造试样;(b)宏观组织;(c)(d)微观组织Fig.8 The result of isothermal forging (a)forging sample; (b)macrostructure;(c)(d)microstructure

3 结论

(1)利用电渣重熔连续定向凝固技术控制铸锭凝固过程的热流传递方向、凝固前沿的温度梯度以及凝固的速率能够制备具有完全与铸锭轴线平行的柱状晶组织的定向凝固铸锭,柱状晶沿择优晶向〈100〉方向生长;

(2)利用电渣重熔连续定向凝固技术得到的René88DT合金铸锭与传统电渣重熔铸锭相比,消除了偏析最为严重的柱状晶与中心等轴晶的交界面,且更有效地去除合金中的非金属夹杂物,铸锭偏析程度小,组织均匀,晶间析出相呈颗粒状,尺寸细小,分布均匀,有利于提高合金的热加工塑性;

(3)电渣重熔连续定向凝固技术可以有效地提高René88DT合金铸锭的热加工塑性,定向凝固René88DT合金在1100℃,70%压缩变形量、0.05s-1~0.1s-1应变速率范围内发生完全动态再结晶,晶粒组织均匀细小。

(4)对φ93mm×255mm的电渣重熔连续定向凝固 René88DT坯料进行了等温锻造,得到了φ170mm×73mm的饼坯,变形量为71.4%,变形后除上下两端的变形死区外其他部分均发生了动态再结晶,晶粒尺寸约 50μm。

[1]REED Roger C.The superalloys fundamentals and app lications[M].Cambridge university press,2006:229.

[2]MA Dexin,GRAFEUwe.Microsegregation in directionally solidified dend ritic-cellular structure of superalloy CMSX-4 [J].Materials Science and Engineering(A),1999,270 (2):339-342.

[3]朱耀宵.低偏析高温合金[J].金属热处理学报.1997, 18(3):16-22.

[4]ZHOU Y Z,VOLEK A.Effect of dendrite arm spacing on castability of a directionally solidified nickel alloy[J]. Scripta Materialia,2007,56(3):537-540.

[5]LONG Zhengdong,LIU Xingbo,Wanhong Yang,etc. Thermodynamic assessment of liquid composition change during solidification and its effect on freckle formation in superalloys[J].Materials Science and Engineering(A), 2004,386(7):254-261.

[6]DUNLAVY M A,SHIVPURIR,SEMIATIN S L.Failure during hotworking of spray-formed Rene'88[J].Materials Science and Engineering(A),2003,359(4):210-219.

[7]MEDOVAR L B,TSYKULENKO A K,SAENKO V Ya. NEW Electroslag Technologies[C]∥Medovar Memorial Symposium,2000:49-60.

[8]刘建涛,张义文,陶宇.FGH 96合金动态再结晶行为的研究[J].材料热处理学报,2006,27(5):46-50.

[9]DAVIDE Alghisi,MICHELE Milano,LAURA Pazienza. The electroslag rapid remelting process under protective atmosphere of 145mm billets[C]∥Medovar Memorial Symposium,2000:97-112.

[10]赵美兰,孙文儒,杨树林,等.GH 761变形高温合金的热变形行为[J].金属学报,2009,45(1):79-83.