一种柱状晶辅助选晶制备镍基单晶高温合金的方法

2021-08-08杨振宇曹金华郑素杰骆凯伦骆宇时戴圣龙

杨振宇 ,陈 昊 ,曹金华 ,郑素杰 ,骆凯伦 ,骆宇时 ,戴圣龙

(1.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.空军装备部驻北京地区第六军事代表室,北京 101300;3.陆军装备部驻哈尔滨地区航空军事代表室,哈尔滨 150001)

0 引言

镍基单晶高温合金具有优异的高温综合性能,被广泛用作航空发动机和燃气轮机叶片材料[1]。镍基单晶高温合金的力学性能具有显著的各向异性,当<001>方向与叶片轴向平行时,能够获得最优的服役性能[2-3]。随着对航空发动机性能要求的不断提高,一方面在合金中加入了大量的难熔元素,以提高合金的承温能力;另一方面叶片的结构越来越复杂,以提高叶片的气冷效果,增加航空发动机进气口温度[3-7]。合金成分与叶片结构的发展导致单晶叶片的服役寿命对晶体取向的敏感性越来越强,精确控制单晶叶片的晶体取向已成为提高其服役性能的重要手段[8-10]。

定向凝固熔模铸造,结合选晶方法或籽晶方法,是制备单晶叶片的主要方法[1,11]。选晶方法的实质是利用高温合金的生长特性,通过大量晶粒间的竞争生长,获得择优取向的单晶。此方法具有工艺简单,单晶成功率高的优点[12-13]。由于最终选出的单晶具有随机性,通过选晶器结构或定向凝固工艺参数优化等方法只能将单晶的<001>方向控制在偏离定向凝固方向15°以内[14-16]。随着叶片成分与结构的发展,选晶法控制晶体取向的范围已逐渐不能满足先进单晶高温合金叶片对晶体取向的控制要求。籽晶法是采用预置单晶于模壳底部作为籽晶,定向凝固过程中熔融合金在籽晶上外延生长获得单晶[17]。采用籽晶法制备单晶能够精确控制单晶铸件的三维晶体取向,是制备先进单晶叶片的理想方法。但目前采用籽晶法制备单晶时,籽晶回熔区容易出现杂晶导致单晶制备失败,同时单晶制备过程中籽晶顶端氧化引起凝固缺陷的问题也不可忽视[18-20]。为了解决籽晶回熔区杂晶的问题,已开展了大量的研究工作,并取得了一定的效果[21-25]。但凝固缺陷形成问题依然是限制籽晶法应用的主要因素,同时籽晶法制备单晶时工艺复杂,成本高等问题也限制了此方法的广泛应用。

为了克服目前选晶法和籽晶法制备单晶高温合金的劣势,提出一种采用柱状晶辅助选晶的方法制备单晶高温合金,分析制备单晶高温合金过程中凝固组织演变规律,统计单晶的取向范围,为精确控制单晶取向提供一定的理论依据。

1 试验方法

试验用柱状晶的材料为DZ125,单晶材料为第二代镍基单晶高温合金DD6,化学成分见表1。柱状晶的尺寸为φ10 mm×40 mm。柱状晶放置于模壳底部的选晶器的起晶段内,与模壳内壁之间的间隙小于0.05 mm。随后将带有柱状晶的模壳放置于定向凝固炉的水冷铜板上。首先采用抽真空设备将炉内真空抽到5×10-2Pa 以下,随后将模壳加热到1520 ℃并保温5 min。加热模壳的过程中熔化DD6 母合金,待保温时间达到预设时间后将母合金浇注到模壳内,经过3 min 的静置后以6 mm/min 的抽拉速率将模壳从定向凝固炉的热区抽拉到冷却,使其凝固成形。

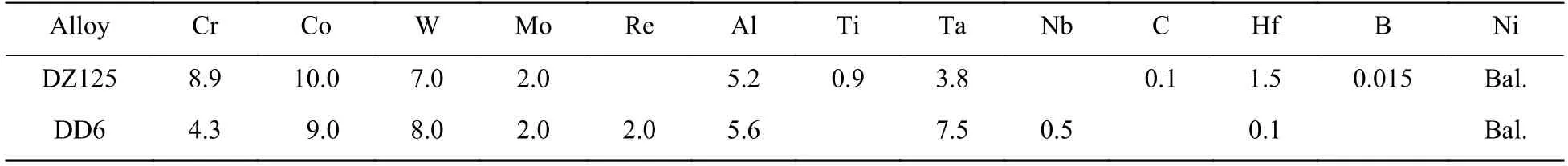

表1 DZ125 和DD6 合金的化学成分(质量分数/%)Table 1 Chemical composition of DZ125 and DD6 alloys (mass fraction/%)

定向凝固以后,采用震动方式去除模壳,采用HCl 和H2O2的混合液(按体积比1∶1 混合)对铸件进行宏观腐蚀,对铸件进行晶粒演化过程检查。随后采用电火花切割机切取试样,并进行磨抛处理,采用14%HNO3+28%HF+58%H3O8(体积分数)的混合液进行化学腐蚀,对其进行金相组织检查,并使用配有EBSD 附件的扫描电镜进行晶体取向测定。

2 试验结果

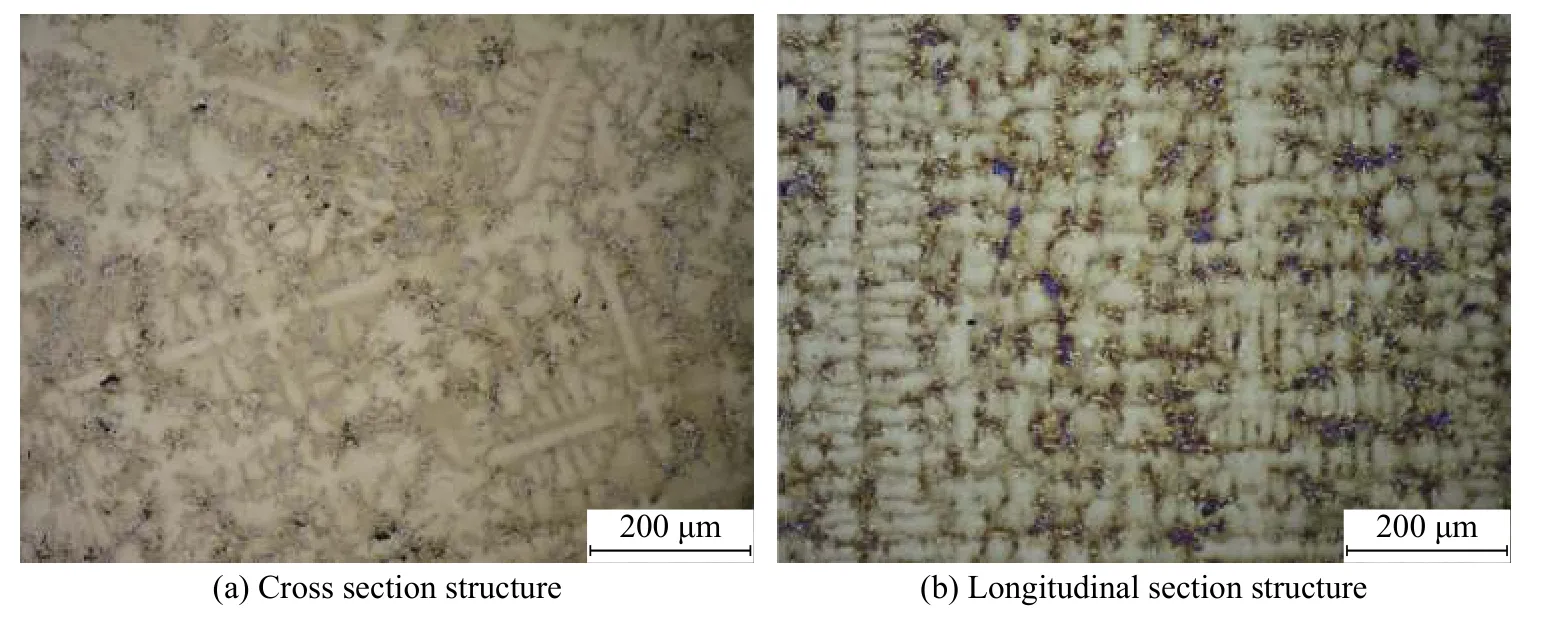

图1 为柱状晶原始组织。图1a 的横截面组织可以看到典型的枝晶形态,其一次枝晶间距约为304 μm,晶粒尺寸为0.8~5.1 mm。图1b 的纵截面组织可以看到柱状晶<001>方向偏离柱状晶轴向较小,EBSD 测试结果表明,柱状晶的<001>方向偏离轴向都在8°以内。

图1 柱状晶组织Fig.1 Columnar structure

柱状晶辅助选晶方法获得铸件的宏观腐蚀形貌见图2a,选晶器的起晶段内的主要为柱状晶,选晶段内晶粒逐渐减少,选晶段出口处只有一个晶粒。表明柱状晶辅助选晶的方法能够有效的制备单晶。起晶段内的柱状晶被回熔界面分为两部分,即下部的未熔区域和上部的重新凝固区域。图2b 是柱状晶回熔界面附近的局部放大图,可以看到有大量的杂晶在回熔界面附近形核。由于形核时晶体取向是随机的,定向凝固过程中只有少量具有取向优势的杂晶能够在与柱状晶的竞争生长过程长大。这一现象与采用籽晶法制备单晶过程中回熔区杂晶的形成与长大现象一致。图2c 展示籽晶回熔界面处纵截面组织,可看到以下显微组织演化特征:1)形成的回熔界面为凸界面;2)柱状晶边缘回熔界面处形成了大量杂晶,但柱状晶内部则只有少量杂晶出现;3)定向凝固过程中熔体沿着未熔的柱状晶外延生长形成了重新凝固额柱状晶。以上这些显微组织特征与籽晶法制备单晶高温合金是也基本是一致的。值得注意的是,柱状晶回熔界面附近存在一些取向偏离柱状晶的破碎枝晶,这是由于定向抽拉前柱状晶保温/静置时间较短,回熔界面以上的柱状晶未能完全熔化导致的。

图2 柱晶辅助选晶方法制备单晶组织Fig.2 Preparation of single crystal structure by column crystal assisted crystallization method

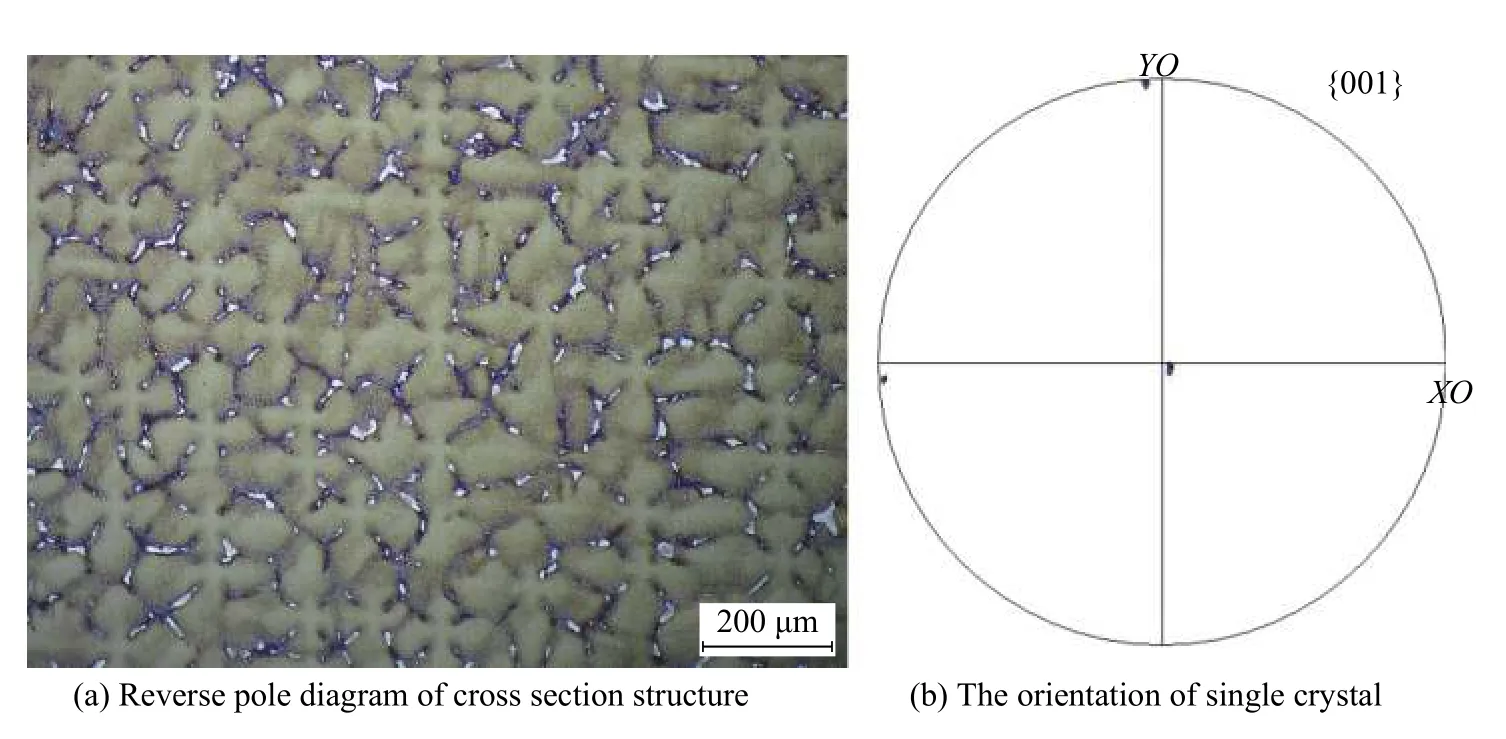

图3 为采用柱状晶辅助选晶方法制备的单晶铸件的横截面显微组织及其取向。这进一步证明采用此方法可以成功制备单晶。EBSD 结果表明,单晶的<001>方向只轻微的偏离定向凝固方向,远小于选晶法控制单晶的取向范围(<001>方向偏离定向凝固方向15°以内)。

图3 采用柱状晶辅助选晶制备单晶的横截面组织及其取向Fig.3 Cross section structure and orientation of single crystal prepared by columnar crystal assisted crystal selection

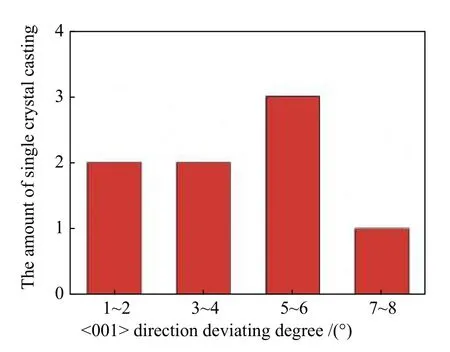

为了更好地明确柱状晶辅助选晶制备单晶方法控制单晶晶体取向的效果,本研究统计8 个采用本方法制备的单晶的晶体取向,结果见图4。可以看到,最终单晶的<001>方向偏离定向凝固方向均小于8°。特别的是,单晶的<001>方向偏离定向凝固方向在5°以内的样品个数占到总样品个数约50%。这表明采用此方法可以有效控制单晶铸件的晶体取向。

图4 柱状晶辅助选晶方法制备单晶的晶体取向范围Fig.4 Crystal orientation range of single crystal prepared by columnar assisted crystal selection method

3 讨论

选晶法和籽晶法是目前制备单晶高温合金的主要方法。选晶法主要是通过大量随机取向的晶粒间的竞争生长获得单晶[12]。为了能够减小选晶法制备的单晶取向的范围,开展大量的选晶机理、选晶器结构和工艺参数优化等工作,然而,选晶法选出的晶粒具有随机性的特性并没有改变[14-16,26-27]。籽晶法通过晶粒的外延生长方式获得单晶,通过控制籽晶的取向及其在模壳中的摆放方式,能够获取与期望取向完全一致的单晶铸件。但籽晶法制备单晶过程中籽晶回熔区容易出现杂晶,工艺复杂和籽晶制备成本高等问题限制了此方法的广泛应用[21-23,25]。

本研究提出的柱状晶辅助选晶的方法结合选晶法和籽晶法各自的优势。柱状晶辅助选晶方法使用螺旋选晶器能够起到加速晶粒竞争生长,保证螺旋选晶器出口处为单晶。将柱状晶预先放置于选晶器的起晶段,通过熔体在未熔柱状晶上外延生长,限定起晶段内晶粒的数量和晶体取向,消除选晶法获取单晶的随机性特征。根据晶粒竞争生长机制,只有<001>方向偏离轴向角度小于柱状晶晶体取向的晶粒才能在随后的竞争生长过程中长大,进一步限定进入螺旋选晶器时晶粒的晶体取向,实现显著降低选晶器出口处晶体<001>方向偏离轴向的角度的晶体取向控制效果;因此,相比选晶法,由于通过柱状晶限制了进入选晶器时晶体的取向范围(图4),柱状晶辅助选晶的方法可以有效地将制备的单晶晶体取向控制在较小的范围内。柱状晶辅助选晶如自己法类似,使用晶粒外延生长的方式制备单晶;但获得柱状晶的难度限制低于单晶;同时,柱状晶辅助选晶方法可以允许单晶制备过程中回熔区杂晶的形成与长大,因此相比籽晶法工艺难度低,单晶成功率高,且生产成本也有所降低。

4 结论

1)提出一种柱状晶辅助选晶的方法制备单晶定向凝固过程中柱状晶部分熔化,定向凝固过程中熔体可以沿未熔柱状晶外延生长,柱状晶回熔界面附近形成大量杂晶,只有<001>方向偏离热流方向较小的杂晶能够在定向凝固过程中生长。

2)采用柱状晶选晶方法能够将单晶的<001>方向控制在偏离定向凝固方向8°以内,约50%单晶的<001>方向偏离定向凝固方向小于5°。