一种辊道窑冷却带余热利用的新技术

2011-03-06付海丹冯青汪和平吴卫兵

付海丹 冯青 汪和平 吴卫兵

(1.景德镇陶瓷学院材料科学与工程学院,江西景德镇333403;2.江西省锅炉压力容器检验检测研究院九江分院,江西九江332000)

0前言

近年来,我国陶瓷工业得到飞速发展。从2004年的建筑瓷砖年产量30亿m2(约占世界总产量的50%),日用瓷产量130亿件(约占世界总产量的6成)[1],到2006年的建筑陶瓷砖年产量约为35亿m2(约占世界总产量的55%),日用陶瓷产量高达170亿件(约占世界总产量的65%)[2]。这些惊人的天文数字让中国名副其实地成为世界陶瓷生产和消费的第一大国。而在我国建筑陶瓷企业的生产过程中,存在能源消耗大、污染较大、劳动生产率较低、集约化和科技含量较低、管理水平较低等问题,特别是能量利用效率有巨大的潜力可挖。据统计,我国现有建筑陶瓷企业4300余家,其中国有集体企业700余家,民营及外资企业3600多家,建筑陶瓷辊道窑约8000条,耗能巨大,热能利用率仅25%左右[3]。窑炉余热利用率也低,据国内外各种窑型窑炉的资料分析及计算,可回收的余热大多数用于制品的干燥,有的也用于烧嘴的助燃,但经过配温,助燃风温度在70℃~150℃之间,余热利用率很低,没有将可回收的较高温度余热有效利用[4]。

近几年来,由于广大科技工作者的共同努力,采用新技术、新材料、新工艺,使其生产能耗有了大幅度的降低,有的已经接近国际水平。余热利用方面也取得了突出的成绩,进行了多项节能技术的研究,如辊道窑节能管屏余热利用技术的应用、急冷区域预热助燃风技术的应用、烟气余热干燥技术的应用、烟气回助燃在建筑陶瓷工业窑炉上的应用、建筑陶瓷工业窑炉余热发电技术的应用等。但是在实际生产应用中,有些节能技术的改造会影响窑内的烧成制度,很难实现窑炉各段之间的压力平衡,未能达到预期的节能效果。

为了回收利用较高温度余热,稳定实现节能技术的改造,本文基于辊道窑冷却带,创新地提出一种余热利用的新技术--急冷差压补压技术,消除或减轻窑炉冷却带各段之间、冷却带和烧成带之间的压力不平衡现象,提高助燃风温度,提高燃料的燃烧效率,实现能量的高效高用,节约能源、减轻污染、降低生产成本以及提高经济效益。

1 急冷差压补压技术简介

以辊道窑、干燥窑组成的热系统为研究对象,应用独立自主技术改造辊道窑,开发应用窑炉冷却带余热供至烧成带助燃风系统,并通过对建陶耗能整线进行在线控制,将整套生产装备作为一个系统,在最优工况下运行,提高助燃风温度、燃料的燃烧温度和速度,进而提高燃烧效率,从而实现能量的高效高用,达到节约资源、降低能耗的目的。

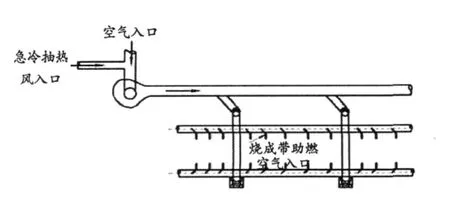

图1 辊道窑急冷抽热风做助燃风示意图Fig.1 Extracting hotw ind from urgent cooling as combustion-assistance w ind in the roller kiln

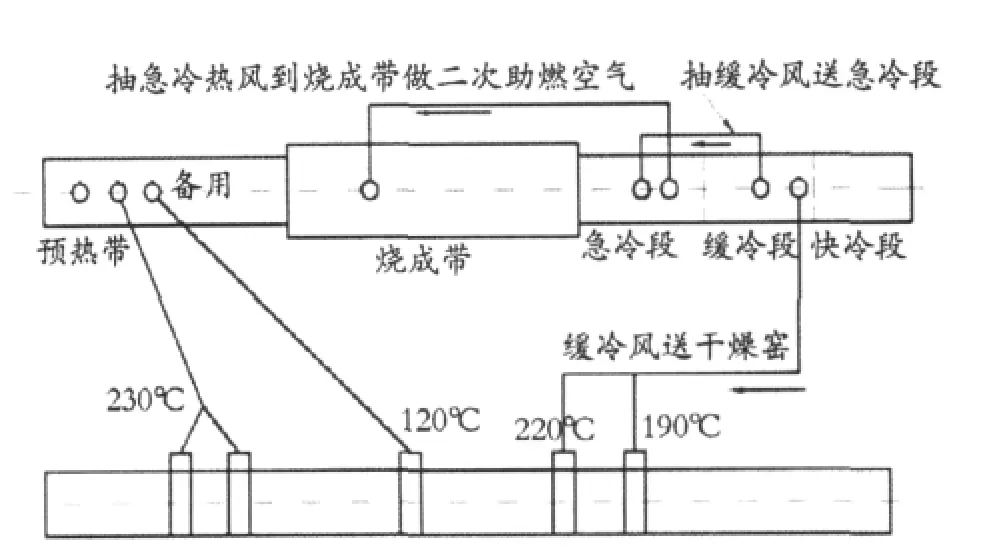

本技术具体内容为:在辊道窑冷却带安装急冷差压补压余热利用系统,由辊道窑急冷段最末端抽出热风至助燃风机入口,作为二次助燃空气,直接与燃料进行混合燃烧,具体混合燃烧示意图如图1所示;由于抽热风的缘故,急冷段压力会出现下降,为了防止因急冷段的压力减少导致烧成带内的烟气倒流至急冷段,保证窑炉的稳定运行,由缓冷抽热风至急冷段,迅速补充急冷段的差压。多余的缓冷热风抽至干燥窑内,起干燥坯体作用。本技术不影响窑炉生产,更不消耗系统以外的能量,大大提高了燃料的热利用率。辊道窑冷却带具体余热利用系统,如图2所示。

图2 热系统余热利用示意图Fig.2 Use ofwaste heat in the thermalsystem

2 急冷差压补压技术原理

窑炉冷却带余热特点是数量比较大,纯净无杂质,不含水分,亦不含CO2、N2等阻碍燃烧的气体,把它用作窑炉助燃风是比较合适的,也是非常简单的。其根据有三点:(1)因为助燃风的需求量比较多,节能空间大;(2)对温度的高低没有特殊要求,多少都可以;(3)需用点相距较近,投资不大,便于利用[5]。

企业中有着丰富的余热资源,按温度水平可将余热分为三个档次:温度高于650℃时为高温余热;温度为230~650℃是为中温余热;温度低于230℃时为低温余热。据有关部门统计,在建材工业中,来自高温排烟、窑顶冷却、高温产品等余热来源占部门燃料消耗量的40%左右[6],而急冷差压补压技术所使用余热来自急冷段,属于高、中温余热,占部门燃料消耗量的20~30%左右。急冷差压补压技术是一个充分利用急冷风余热,抽至助燃风机入口,作为二次助燃空气,以缓冷抽热风补充压差做后盾,提高助燃风温度,进而提高燃料的燃烧温度和燃烧速度,稳定窑内燃烧,提高窑炉热系统热效率,达到节能效果的技术。在保证辊道窑的最高烧成温度、产量、燃料消耗量基本不变的情况下,要实现此技术,必须要有窑体结构上的保证。

2.1 要有稳定的窑炉压力检测平衡系统、风量自动控制系统、

窑炉密封系统、管路保温系统

对辊道窑急冷差压补压技术的改造是以辊道窑正常工作为前提的,为了保证辊道窑、干燥窑的稳定运行,必须保证上面四个系统稳定运行。

(1)设置窑炉压力检测平衡系统,定期地采集急冷段和缓冷段的压力和温度信号以及缓冷段和快冷段的压力和温度信号。因为急冷段抽热风,会导致压力下降,若还是保持以前的急冷风量,将会导致烧成带内的烟气倒流至急冷段,使产品熏黑。因此,当出现异常情况时,可以通过调节鼓入的急冷风量以及缓冷抽至急冷段的热风量,以此消除或减少烧成带和急冷段间的压力不平衡现象。缓冷段的稳定运行可以通过保证缓冷段与快冷段间压力值与改造前一致来实现。也就是只要保证急冷段和缓冷段的压力与改造前一致,此系统将会稳定运行[6]。

(2)设置风量自动控制系统,与窑炉压力检测平衡系统组成联动系统,采集辊道窑各段的压力和温度信号、干燥窑的热风温度和热风流量信号,以此作为控制信号,调节风机的开度,输出适当的风量,保证热系统的稳定运行。

(3)设置窑炉密封系统。具体在急冷和烧成带之间设置挡板和挡墙,并在挡墙上涂一层高温耐火密封材料,防止因急冷段的压力减少导致烧成带内的烟气倒流。

(4)设置管路保温系统。急冷段热风由于温度比较高,当抽至助燃风机入口前,风管外面可以采用包裹多层低导热性能的带铝箔的硅酸铝纤维毯,降低热风输送过程中的热损失。很多使用烟煤、重油等含硫量高的燃料,燃烧产生的烟气对管道产生严重的腐蚀,因此,必须对管道采取防腐措施。在管道内涂抹一层3~5mm的防腐材料,这样既可以起到防腐的作用,又可以加强对管路的保温效果[5]。

2.2 选用供风量大、耐热性能好的风机,加大助燃风机的供风能力

由于原来的系统是基于低温设计的,能够满足室温条件下的要求。然而急冷热风温度比较高,空气体积膨胀,要保持空气中的氧含量不变,热风体积流量将会随着急冷抽热风的温度增加而增加。若继续用以前的风机,将会产生流量不足,一些耐热性能不好的风机,会因此产生故障,妨碍热系统的稳定运行。

2.3 改大助燃风的主送风管道及分支至每个喷枪的风管

Vt=V0[1+Av(t-t0)][7]

式中,Vt为温度为t时的体积;V0为常温t0时的体积;Av为体积膨胀系数(空气=216);t0为加热前助燃风温度;t为加热后助燃风温度。

从上式可以看出,助燃空气体积随温度提高而提高,在不改变流速的情况下,空气的流通面积也会增大。因此,为了减少压力损失,使单位时间内流过的助燃空气质量保持不变,必须提高空气的流通面积,即增大助燃风的主送风管道直径以及分支至各个喷枪的风管直径。

2.4 选用专用的高温助燃风烧嘴。

助燃风经预热提高温度后,空气体积膨胀,动力粘性系数增大,流动阻力加大,若继续采取以前的烧嘴,烧嘴的燃烧能力将会下降,达不到预期的提高燃烧效率的效果。所以应选用与助燃风特性相匹配的稳定可靠的高温助燃风烧嘴,以提高燃烧效率。

此外,烧嘴助燃风调节阀门、连接软管等也要用耐热性能好一些的,防止不耐高温的材质过早损坏。

3 结语

辊道窑急冷差压补压技术是一项先进的、具有创造性的余热利用技术。它在不影响辊道窑运行的情况下,对窑炉的烧成带助燃风系统、急冷段和缓冷段进行改造,通过窑炉压力监测平衡系统、窑炉密封系统、风量自动控制系统和管道保温系统四大技术系统来保证急冷差压补压技术的实现。通过这项技术,可以充分利用冷却带余热,提高燃烧温度,进而提高燃烧效率,节约能源,降低能耗,减轻污染,提高经济效益。对于建陶行业这样的第一耗能大户,意义将是非常重大的。面对社会能源紧张和环境污染问题的严峻挑战,陶瓷企业应大胆尝试使用新技术、新工艺、新设备,为陶瓷企业节能减排引领方向,推动陶瓷行业向节能化、技术化、环保化方向发展,实现经济利益和环境效益的双赢[3]。

1曾令可,邓伟强等.陶瓷工业能耗的现状及节能技术措施.陶瓷学报,2006,27(1):109~115

2曾令可,宋婧,税安泽等.浅谈喷雾干燥塔的节能措施.陶瓷,2008(2):35~36

3汪和平,沈超群等.辊道窑节能管屏技术应用前景分析研究.中国陶瓷工业,2009.16(5):8~10

4张根栓,刘振贤,杨托.气烧辊道窑余热利用的研究.实验与研究,2009(6):79~81

5徐景福,炊敬甫.辊道窑尾冷段余热利用浅析.陶瓷,2007(2):36~38

6冯青,罗强等.辊道窑节能管屏技术的原理分析研究.陶瓷学报,2009,30(4):551~553

7谢炳豪,罗汉国.提高辊道窑助燃风温度的探讨.佛山陶瓷,2007(11):11~14