无压烧结制备SiC密封件的工艺与性能研究

2011-03-06刘维良于国强李友宝

刘维良 于国强, 李友宝

(1.景德镇陶瓷学院材料科学与工程学院,江西景德镇333001;2.宁波东联密封件有限公司,浙江宁波315191)

0引言

碳化硅陶瓷具有高硬度、高强度、高分解温度、耐腐蚀、耐磨损、低膨胀及密度小等特点,被广泛用于机械制造、石油化工、电力电子、汽车工业等诸多领域[1]。但是碳化硅是典型的共价键化合物,Si-C键的离子性仅为12%,所以在烧结时它的扩散速率相当低。因此,很难采用普通烧结工艺制备高密度SiC材料,必须通过添加第二相物质(可以降低其表面能或增加比表面积)或采用一些特殊的工艺手段来达到促进烧结的目的。相比于热压烧结、放电等离子烧结等工艺,无压烧结具有工艺简单,对设备要求低,可以制备形状复杂的零件和大尺寸零部件,易于工业化生产等优点,成为大量制备优质SiC陶瓷的重要发展趋势。

目前,在实验室以及各大科研院所也有很多人尝试用热压烧结、放电等离子烧结(SPS)、电火花烧结等方法做高温结构陶瓷,但是由于设备要求高,成本较大,工艺不够稳定等原因一直未能实现大规模生产。本研究主要针对无压烧结SiC制备工艺中的粘结剂加入量、压力对生坯成型性能的影响和添加剂及烧结温度对产品性能的影响进行了探究。

1 实验过程

1.1 原料

采用工业用绿色SiC粉,用BT-9300型激光粒度分布仪测得其平均粒径为0.50μm,粘结剂采用酚醛树脂和淀粉的混合物,添加剂为炭黑和B4C,其中炭黑灰份<0.1w t%,B4C为分析纯。

1.2 试样的制备

配制碳化硅混合粉料时采用两步球磨法。第一步,在球磨罐中加入一定量的碳化硅粉、适量碳黑和碳化硼,然后量取适量的水,再加入少量除泡剂和适量球磨子进行球磨,球磨时间为4~5h;第二步,加入混合粘结剂,继续球磨3~4h制得浆料,在70℃烘箱中干燥浆料,干燥后的粉料过250目筛,手工造粒,然后按照需要压制的尺寸称量混合粉料,装入模具中,在适宜压力下压制成型,放入ZKL1460-W型高温炉内进行烧结。烧结后的样品经切割、研磨、抛光得到4mm×3mm×35mm标准试样。

1.3 性能测试

采用HRM-45DT型硬度计测试试样硬度;采用万能试验机测定试样抗弯强度、弹性模量;根据阿基米德原理采用排水法测定体积密度;采用JSM-6700F型场发射SEM观察其显微结构。

2 结果分析与讨论

2.1 粘结剂用量及成型压力的确定

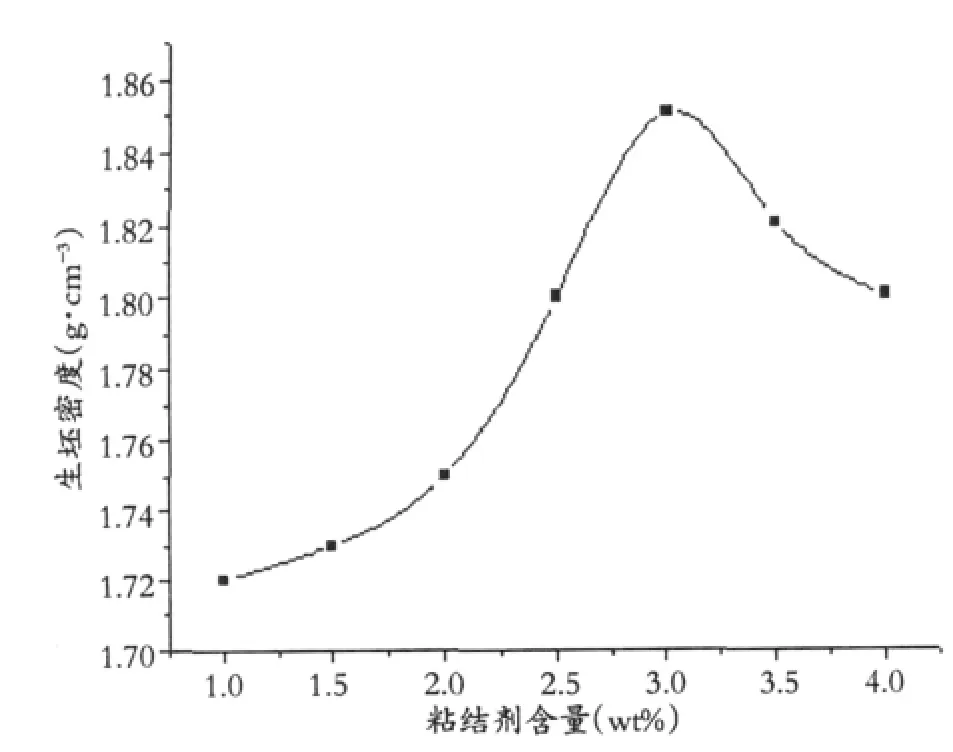

粘结剂的主要作用是为坯体提供良好的成型性能,增加生坯强度,排胶后的残留碳也可以作为碳源。在本实验中,选用酚醛树脂和淀粉的混合物作为粘结剂,前者对粉料起到交联粘结的作用,后者则是作为赋形剂被引入的,两者重量比为3∶2。如图1所示为粘结剂加入量与碳化硅生坯密度的关系,可以明显看出,随着粘结剂加入量由1w t%增加到3w t%,碳化硅的生坯密度是增加的。粘结剂的增加,增加了SiC生坯的塑性,在双向加压成型过程中降低了颗粒之间以及颗粒与模具内壁的摩擦力,使得消耗掉的挤压力减小,而更多的压力用来挤压物料本身,排除其中的气孔,使得小颗粒填充到大颗粒的空隙中,而粘结剂填充到固体颗粒之间的缝隙中,干燥后形成复杂的网络结构,使颗粒紧紧结合在一起,提高了生坯的致密度。而随着粘结剂加入量增多,生坯密度、强度又有不同程度的下降[2]。这是因为坯体中粘结剂量越多,含水量越多,在生坯干燥之后留下了很多气孔,以至于坯体粉料结合的不够紧密。而较低的生坯密度又会给烧结时晶粒重排带来阻力,影响烧结,所以,生坯密度较大对烧结是有利的,从实验结果看,在压力一定条件下,粘结剂加入量为3w t%时生坯密度最高。

图1 粘结剂对碳化硅生坯密度的影响Fig.1 The effectof the binder on SiC green density

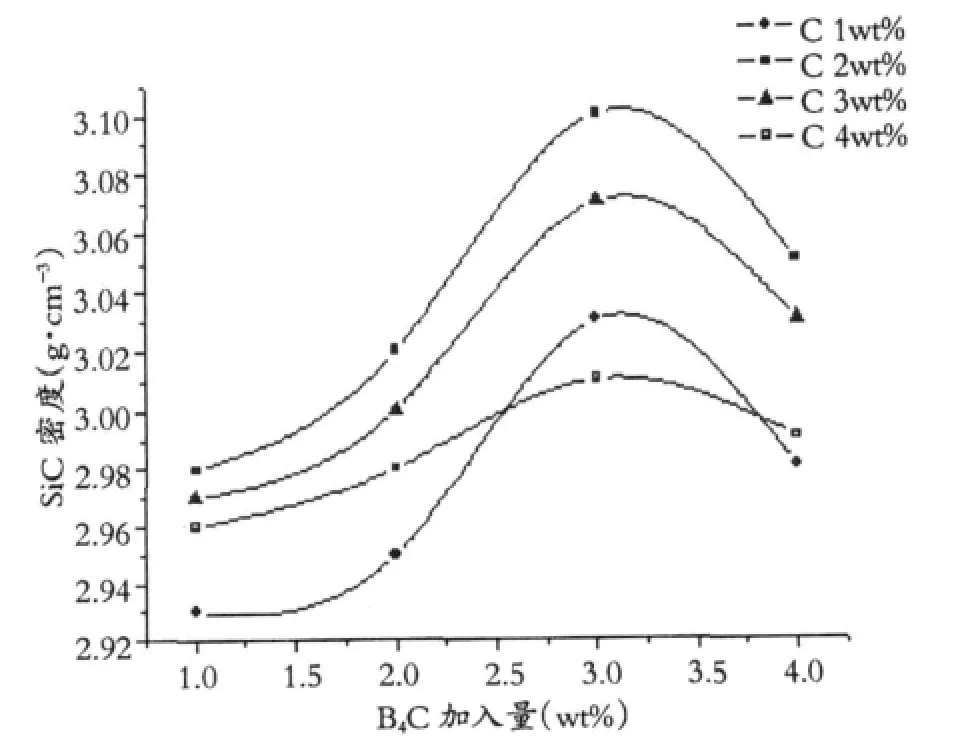

图2 添加剂对SiC体积密度的影响Fig.2 The effectof the additive on SiC bulk density

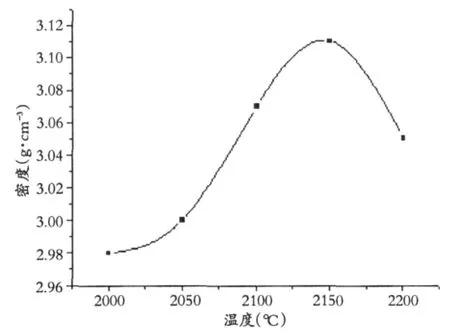

图3 烧成温度与碳化硅陶瓷密度的关系Fig.3 The relation between the sintering tem peratureand the density of SiC ceram ics

在粉末的成型过程中,成型压力对坯体的密度、强度和气孔率等性能有重要影响。实验表明:当压力为18MPa的,素坯的密度为1.85 g/cm3。此时如果压力继续增大,坯体的密度变大趋势变缓甚至下降。这是因为:成型压力增大到一定程度时,颗粒间的孔隙大大减少,颗粒的塑性变形受到限制,而且颗粒加工硬化严重,颗粒难以进一步变形。压力太大也造成坯体内部产生很大应力,导致坯体泄压之后体积恢复,使样品产生弹性失效,导致生坯密度下降。所以本实验中成型压力确定为18MPa。

2.2 添加剂对碳化硅致密性的影响

在实验过程中,综合考虑加入添加剂的成本和对样品性能的影响,采用加入C+B4C体系的方法。加入C的目的是除去SiC粉体表面的SiO2,提高粉体的表面能,促进B4C的扩散。而B4C在高温下固熔进SiC中,可以降低SiC的晶界能,促进SiC的烧结,最终有利于获得致密的SiC烧结体。其传质过程可能如下[5]:

C、Si(晶界)→空穴、缺陷、杂质(B)→颈部→C、B4C

图2所示为C和B4C不同加入量对SiC体积密度的影响。

可以明显看出,当C的加入量为2w t%,B4C的加入量为3w t%的时候试样的密度最大。如果C含量加入量过多,过量的C会处于SiC晶粒边界,将会抑制SiC的烧结[3],使烧结体的力学性能和致密度下降。在添加C时,如何做到添加的C能均匀分散在SiC颗粒表面是很关键的工艺[4]。在初期烧结过程中B4C的加入使B与Si以替位方式溶解和扩散,加速了Si的扩散,Si向C和B4C晶粒中的扩散,使得传质方向向有利于SiC烧结的方向进行。在中期烧结过程中,由于C和B4C的存在,B进一步向晶粒内部扩散,增加了晶粒内部的位错缺陷,也增加了颗粒内部的Si、C的扩散,这些也使得空位从晶粒表面向晶粒和晶界扩散而促进烧结[5,6]。

2.3 烧结温度的确定

按配料量为B4C含量2w t%,C含量3w t%,粘结剂含量3w t%的那一组配方,将生坯分别在最高烧成温度2000℃、2050℃、2100℃、2150℃、2200℃,保温0.5h条件下烧成,测试其力学性能和体积密度。

图3所示为烧结温度与体积密度的关系。可以看出,在2000℃~2150℃范围内,随温度升高制品的密度呈增加趋势。当烧结温度为2150℃时密度到最大值。此时若温度继续上升,制品的密度反而下降。分析认为,出现这种现象的原因是烧结温度过高会造成粉料聚晶长大,材料发生膨胀,体积密度下降。另外,晶粒的异常长大会抑制游离碳在晶界的生长,减弱了晶界的结合能力,因而使其强度有所下降[7]。

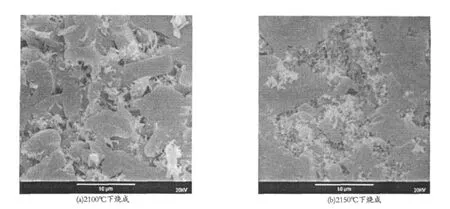

图4 碳化硅样品的SEM照片Fig.4 The SEM photos of silicon carbide sam ples(a)sintered at2100℃,(b)sintered at2150℃

表1 碳化硅密封件的的物理性能Tab.1 The physicalperformance of silicon carbide seals

图4分别为上述配方在2100℃(图a)和2150℃(图b)下烧成后的SEM照片。图中灰色颗粒是SiC陶瓷晶粒,白色斑点是样品处理过程中沾染的其它杂质颗粒,与烧结无关。

可以明显看出,在2150℃下烧成的样品较在2100℃下烧成的样品烧结程度更好,SiC相分布较为连续,SiC晶粒的结晶程度更好,晶粒呈均匀板条状,晶体尺寸较为均匀,基本没有晶粒异常长大的现象。经观察断口扫描电镜图片可以发现有少量气孔存在。实验表明,就密封行业而言,在湿磨工况下,适量气孔的存在对提高其耐磨性是有利的。

烧结后的陶瓷参数表征中,致密度是较为重要的因素。一般来说,体积收缩率越大,表面积越小,坯体内颗粒的自由能越小,陶瓷体致密度越高。这是因为随着烧结温度的升高,试样内部的烧结助剂逐渐熔化,开始出现液相,产生晶粒重排,气孔和杂质随晶界迁移,陶瓷颗粒之间结合程度越来越紧密,引起陶瓷基体致密化程度越高,收缩率也相应较大。在烧结温度超过2150℃后,收缩率变化趋于平稳,保持在16.0%左右,这也进一步说明了本配方体系在2150℃下烧成是较为适宜的。

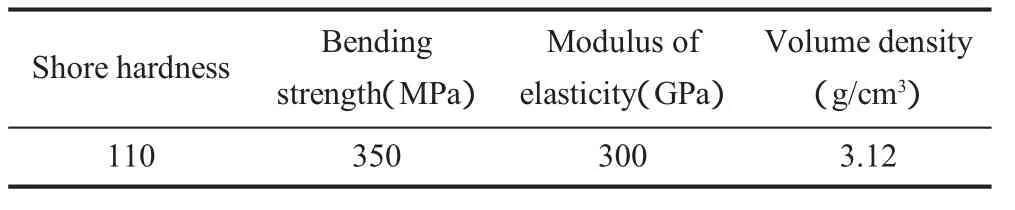

2.4 碳化硅密封件的物理性能

经测试,试样的性能数据见表1。

由表1可见,本配方体系在最高烧结温度2150℃,保温时间0.5h的无压工艺参数下,可以获得综合性能良好的SiC密封制品。

3 结论

(1)采用常压烧结方法可制备出SiC密封件,试样组织结构致密,SiC相分布均匀且连续,结晶程度良好,晶粒呈均匀板条状,基本没有晶粒异常长大现象。

(2)本配方体系在最高烧结温度2150℃,保温时间0.5h下烧成,试样性能分别为:肖氏硬度110,抗弯强度350MPa,弹性模量300GPa,体积密度为3.12 g/cm3,综合性能良好。

1 INOUE Z,UEMURA Y,INOMATA Y.Sintering of silicon carbide.J.Mater.Sci.,1981,16:297

2曹连忠,刘国玺等.高防护系数SiC陶瓷制备技术研究.兵器材料科学与工程,2008,31(5):43~46

3 ZHOU Y,et al.Low-temperature pressureless sintering of alpha-SiC w ith Al4C3-B4C-C additions.J.Am.Ceram.Soc.,1999,82(8):1959~1964

4谭寿洪,机械密封用高性能碳化硅陶瓷的无压烧结研究进展.流体机械,2005,33(2):10~11

5杨熙,江东亮,谭寿洪.β-SiC无压烧结机理与动力学研究.无机材料学报,1992,7(1):27~29

6Grieveson P.In:P.Popper(ed.).SpecialCeram ics,(I).N.Y.:Academic Press,1960,183

7 SwainMV著,郭景坤等译.陶瓷的结构与性能.北京:科学出版社,1998