Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3系LED基板材料的工艺优化与性能研究

2020-06-04

(洛阳理工学院 材料科学与工程学院,河南 洛阳 471023)

“十三五”国家战略性新兴产业发展规划中明确提出要大力发展大功率半导体照明芯片与器件,加快新一代信息领域关键基础核心技术的快速发展,发展相关配套元器件及电子材料[1-2]。大功率LED的封装与散热问题严重制约了元器件的革新,低温共烧陶瓷(简称LTCC)技术具有可设计性好、导热良好、高温稳定性优良等特点,使其成为中、高端大功率LED封装首选,深受国内外研究学者青睐[3-4]。将LTCC材料用于LED基板封装,易于实现电子器件的立体封装、导热通畅、片式化等,而且玻璃/陶瓷系LTCC材料工艺相对简单,材料综合性能的可设计性强,引起了国内外学者广泛关注[5-6]。EBERSTEIN[7]科研小组以硼硅酸盐系玻璃与35%SiO2粉为原料,生坯于875 ℃烧成得到玻璃/陶瓷烧结体,试样相对密度达97%,在0.1~1 GHz下的介电常数为4.4,其品质因数为667,但试样热膨胀系数偏大,为13.6×10-6/℃。LEE[8]科研小组以Ba-Nd-Ti-B-O玻璃与Al2O3、BaTiO3为原料,通过优化玻璃/Al2O3、玻璃/BaTiO3组成,850 ℃烧成试样,在100 kHz下介电常数为20~40,基本适合用于LTCC材料。本文以硼硅酸盐系多元玻璃与Al2O3为原料,800~950 ℃烧结制备硼硅酸盐系多元玻璃/Al2O3材料,通过优化试样压制工艺参数改善复合材料成型工艺,从玻璃/陶瓷材料的烧成性能及介电性能等方面,研究低温烧结Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3系LED基板材料的性能。

1 实验

实验以AR级的CaCO3、BaCO3、MgCO3、Al2O3、H3BO3、SiO2、Na2CO3、K2CO3为原料,组成设计按质量分数(下同)4%~10% CaO,4%~10% BaO,1%~6% MgO,1%~10 % Al2O3,10%~25% B2O3,40%~60% SiO2,1%~5%(Na2O+K2O)称量配料,在1 300~1 600 ℃高温熔制CaO-BaO-MgO-Al2O3-B2O3-SiO2-Na2O-K2O玻璃(Ca-Ba-Mg-Al-B-Si-O玻璃),水淬后经球磨、过筛处理得到平均粒径为3.27 μm的基础玻璃。然后将实验室制备的玻璃与45% Al2O3混合,加入流延剂流延成型生瓷带。将玻璃/Al2O3生瓷带裁剪、叠压制成生坯。设计第一组实验:固定保压时间为5 min,成型压力分别为10、20、40、80 MPa;第二组实验:固定成型压力为20 MPa,设计保压时间分别为1、5、10、20 min,最后将生坯在800~950 ℃下烧制成型。

试验用玻璃粉经混合后用NSKC-1 Photo Sizer测试仪测量其粒径分布;采用千分尺测量试样烧成前后尺寸变化,计算样品收缩率;玻璃/Al2O3生坯与烧结体的体积密度采用阿基米德法进行测定;烧结体试样经球磨成粉后,采用ARLX'TRA型衍射仪测试样品物相;采用ZEISS IGMA HD型扫描电子显微镜观察试样微观结构;采用Agilent 4294A分析仪测试玻璃/Al2O3烧结体的介电性能。

2 结果与讨论

2.1 玻璃/Al2O3生坯性能研究

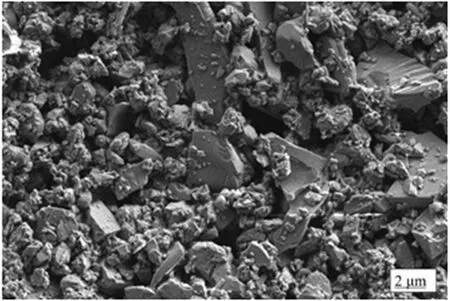

图1是流延成型制备的玻璃/Al2O3生瓷带的SEM图。如图1所示,Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生瓷带表面的结构较为致密,玻璃/Al2O3颗粒平均值<5 μm,生瓷带表面无机颗粒分散较为均匀,粉料没有发生团聚。

图1 玻璃/Al2O3生瓷带表面的SEM图

图2是不同成型压力与不同加压时间下制备玻璃/Al2O3生坯的体积密度。当Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯保压时间为5 min时,设计成型压力分别为10、20、40、80 MPa。随着压力的增加,生坯体积密度逐渐增加,从2.18 kg/L增加到2.29 kg/L。20 MPa/5 min下成型Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯的体积密度达到2.24 kg/L,当成型压力增加为80 MPa,生坯密度缓慢变大。在一定压力下,Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3颗粒逐渐开始相互接触并拉近距离,生坯致密性逐渐增加;颗粒间距到达一定极限后就很难再活动,密度增加也有限;综合考虑工艺与生产成本,选择成型压力为20 MPa。固定Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯的成型压力为20 MPa,随着保压时间从1 min到20 min,生坯体积密度逐渐变大。当Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯保压时间增加到10 min时,生坯体积密度为2.26 kg/L,试验范围内继续增加保压时间对玻璃/Al2O3生坯的体积密度影响较小。

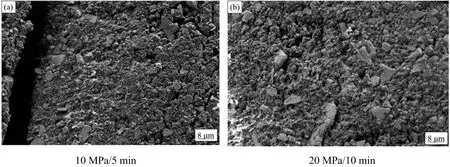

图3是不同压制工艺下的玻璃/Al2O3生坯的SEM图。由图3可知,生坯在10 MPa/5 min下的表面出现了裂缝,说明生瓷带没有压制在一起。随着成型压力增加与保压时间增加到20 MPa/10 min,生瓷带层间缝隙消失了,Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯结构较为紧密,玻璃/Al2O3颗粒分布基本均匀。

图2 不同压制工艺制备的玻璃/Al2O3生坯的体积密度

图3 不同压制工艺下的玻璃/Al2O3生坯表面的SEM图

2.2 玻璃/Al2O3材料烧结性能研究

图4是实验室制备的玻璃/Al2O3材料的XY轴方向烧成收缩率。在试验范围内,随着烧成温度增加,Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料烧成收缩率先增加后减小,烧成温度为850 ℃时,样品收缩率达到最大。随着烧成温度的增加,玻璃/Al2O3材料颗粒距离拉近,玻璃颗粒在玻璃软化温度附近变为黏性液体,流动包裹Al2O3颗粒,材料致密化进程加快,收缩率发生较大变化,继续增加烧成温度则会导致玻璃/Al2O3材料过烧,使其收缩率逐渐下降。随着Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯成型压力从10 MPa增至80 MPa,850 ℃烧成玻璃/Al2O3材料的收缩率则从13.50%降低至11.20%。这主要是因为较大的成型压力有利于颗粒移动,促进材料结构趋于致密,相应收缩率逐渐降低。随着Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯保压时间从1 min增至20 min,玻璃/Al2O3烧结体在850 ℃下收缩率从13.24%减少到12.41%。这主要是因为延长保压时间可以促进玻璃/Al2O3颗粒移动、重排,使得生坯趋于致密,试样烧成收缩率降低。玻璃/Al2O3材料于20 MPa/10 min下成型、850 ℃烧成的试样的XY轴收缩为12.80%。

图4 不同工艺制备的玻璃/Al2O3材料烧成收缩率

图5是850 ℃烧成硼硅酸盐系玻璃/Al2O3材料的体积密度。Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料在10 MPa/5 min、20 MPa/1 min、20 MPa/10 min、80 MPa/5 min成型条件下的烧结体密度分别为3.09、3.09、3.10、3.10 kg/L。850 ℃下的试样烧结良好,随着成型压力与保压时间变化,烧结体的密度变化不大。可见在烧成驱动力作用下,Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯有足够时间完成颗粒重排、致密化,生坯成型方式对烧结体性能影响不大。

图5 850 ℃烧成玻璃/Al2O3材料的体积密度

图6是20 MPa/10 min成型条件下玻璃/Al2O3材料于850 ℃烧成试样的物相。低温烧结玻璃/Al2O3材料试样的物相主要为氧化铝(PDF 号:71-1241)、钙长石(Ca Al2Si2O8,PDF 号:41-1486)以及玻璃相。

图6 玻璃/Al2O3材料烧结体的物相

2.3 Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料的物理性能

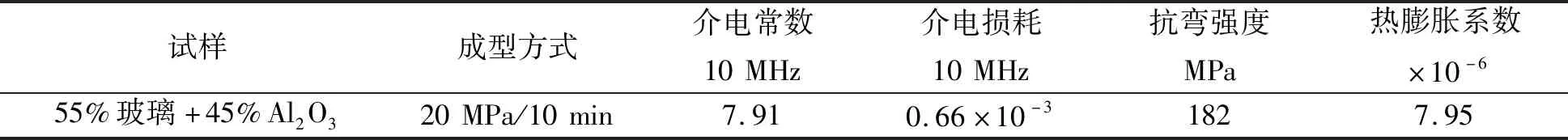

表1是Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料于850 ℃烧成试样的介电性能、抗弯强度与热膨胀系数。

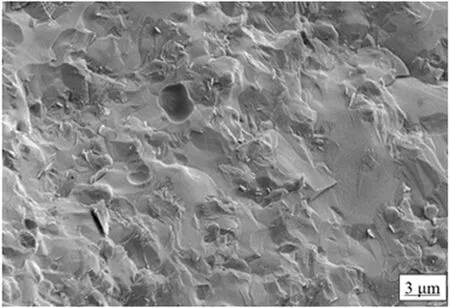

850 ℃烧成Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料在10 MHz下介电性能优良,其中介电常数达到7.91,介电损耗达到6.6×10-4,玻璃/Al2O3烧结体抗弯强度达到182 MPa,烧结体在室温至500 ℃下热膨胀系数为7.95×10-6/℃。图7是玻璃/Al2O3材料于850 ℃烧成试样的SEM图。Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料于850 ℃烧结良好,结构致密,断面只有少量闭气孔。

表1 Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料的物理性能

图7 成型玻璃/Al2O3材料在20 MPa/10 min下成型试样于850 ℃烧成的SEM图

综上所述,随着Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯成型压力增加与保压时间延长,复合材料生坯与烧结密度增加,烧成收缩率减小。Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料在20 MPa/10 min下成型生坯性能良好,烧结体结构致密,物理性能优良,适合用于LED基板材料。

3 结论

实验以玻璃与Al2O3为主要原料流延成型生瓷带,通过优化试样的压制工艺,800~950 ℃烧结Ca-Ba-Mg-Al-B-Si-O玻璃/ Al2O3系材料。随着Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3生坯压制压力变大或保压时间增加,玻璃/ Al2O3材料的生坯及烧结试样的密度增加,烧成收缩率减小。850 ℃烧成试样结构致密,钙离子、铝离子、硅离子与氧离子在高温下聚集,并发生了物理化学反应,生成钙长石晶体,进一步促进了烧成试样的致密化。Ca-Ba-Mg-Al-B-Si-O玻璃/Al2O3材料在20 MPa/10 min下成型生坯性能良好,烧结体物理性能优良,适合用于LED基板材料。