冷冲模架导向系统的研究

2011-02-10闫航伟

闫航伟,赵 峰

(陕西渭河工模具总厂,陕西蔡家坡 722405)

随着模具工业的快速发展,模架已作为其最重要的标准件之一,在模具行业中得到了广泛应用。然而,目前介绍模架导向系统的设计、应用、验算方法等方面的资料很少,不利于对模架的了解和应用。现就这一问题,结合我厂多年来在模架导向系统设计、制造中所摸索出的比较成熟的经验,与大家一起进行探讨。

1 模架导向系统的种类和特点

现在市场上所提供的导向系统按其配合形式可分为滑动导向件和滚珠导向件,其结构有很多种。为了让大家有所了解,特介绍如下。

1.1 滑动导向系统的种类及其特点

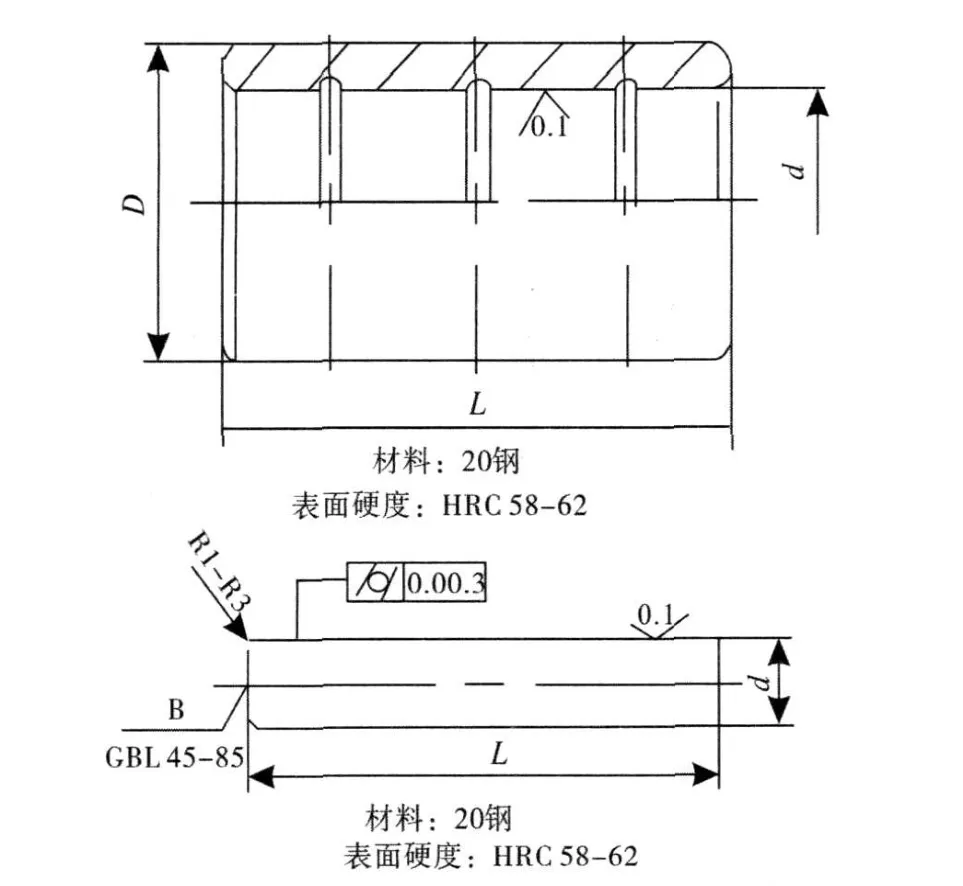

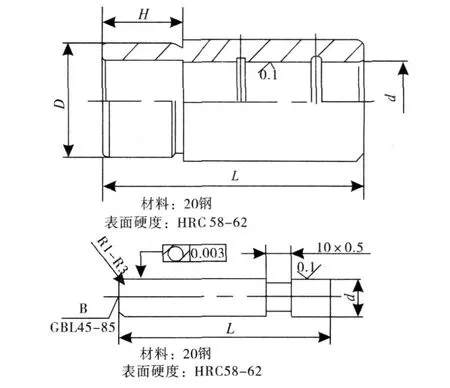

图1~图 4所示为滑动导向系统,由导柱、导套、衬套及压板组成,按结构可分为非可拆拆卸式和可拆卸式两种。非可拆卸式大致可分为3种(图1~图3)。其中图1为直通式,是我厂根据市场的实际需求而开发的;图2和图3为台阶式,已有相关国家标准;图4为可拆卸式。它们的共同特点为:导柱和导套配合间隙都采用间隙配合,一般配合间隙为0.006~0.015 mm;不同点为:A型导套为了防止缩孔在使用时要采用粘接的方式,而B型、C型和可拆卸式都采用冲压的方式。这两种方式的区别在于:采用冲压方式对上下模板孔的精度和中心距要求较严格,所以加工难度大,效率低,废品率高,适合精度较高的模架;使用粘接方式对上下模板孔的精度和中心距要求不高,加工难度低,效率高,废品率低,适合精度要求较低的模架。可拆卸式的另外一个特点为:模具在刃磨凸凹模刃口时,只要拆下导柱或导套,就可方便地对凸凹模进行磨削,重装导柱或导套后,仍可保持模架的原装配精度,方便实用,适用于经常更换导向件或对凸凹模进行磨削的模具。

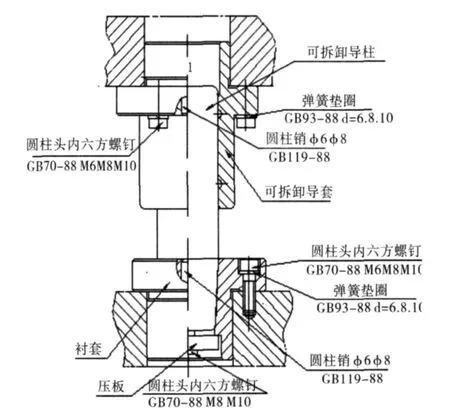

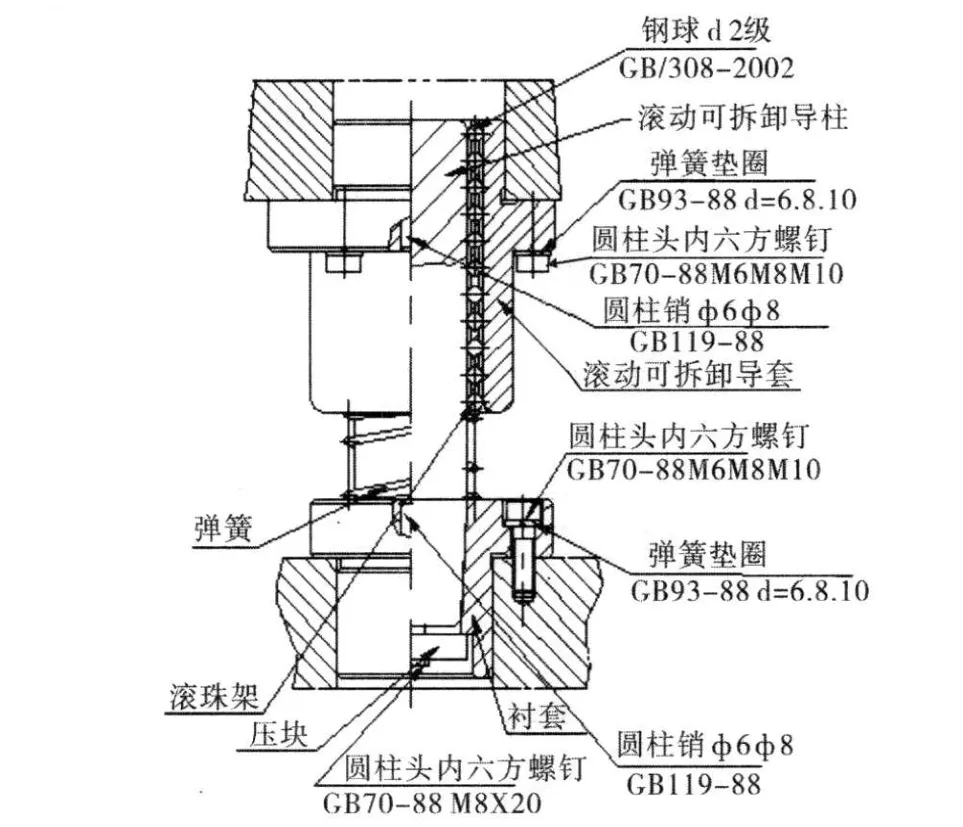

1.2 滚动导向系统的种类及其特点

滚珠导向系统是由导柱、滚珠架、导套、衬套、弹簧等几部分组成。滚珠架中的滚珠在运动中作纯滚动,导套与珠架、珠架与导柱之间的配合性质是过盈配合,一般过盈量为0.01~0.02mm,这与滑动模架导向件中导柱、导套间为间隙配合有着本质的区别。滚珠模架的使用特点是:在冲裁中,由于导向件中无间隙,能精确保证运动中模板上各模具零部件的相对位置,保证各工位的位置精度,滚动摩擦力小,运动轻快,寿命长,适应高速运动。由于具备了这些特点,滚珠模架一般用在小间隙或无间隙冲裁、高速精密冲裁、硬质合金冲裁、薄件材料冲裁、多工位级进模等模具上。其结构形式大致可分为以下几种,如图2~图8所示。

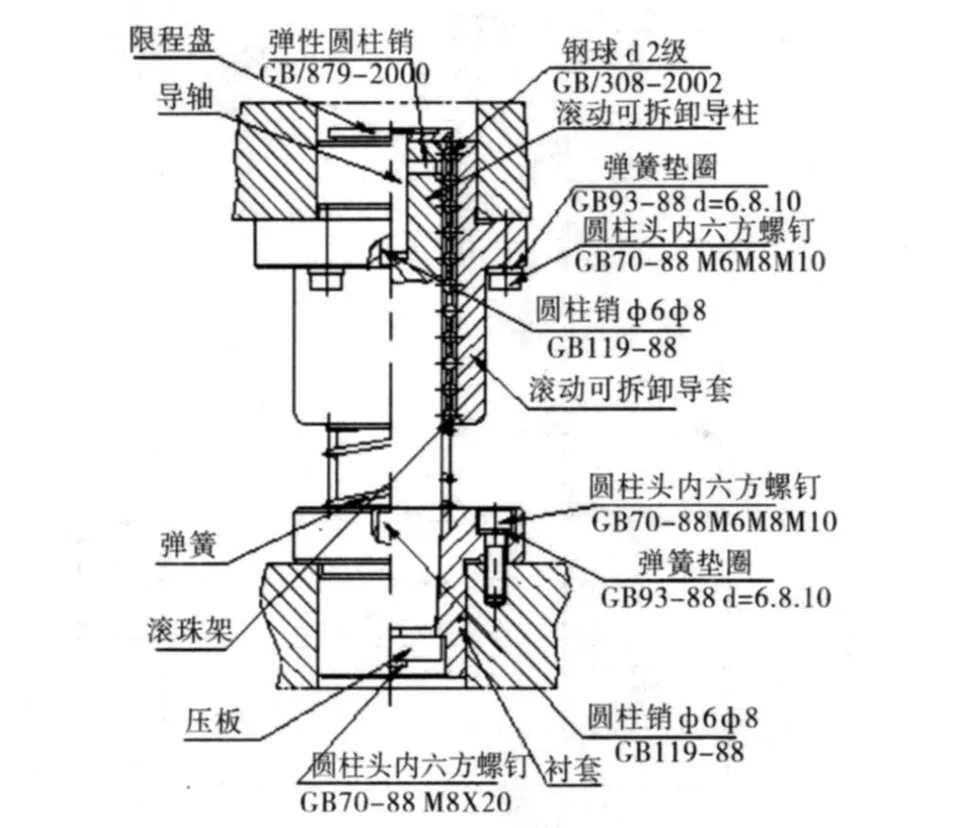

图6是在原滚珠导向系统的基础上增加了滚珠架的防脱装置,它除了具有滚珠导向件的优点和性能外,还具备有上模座和导套能够脱开导柱的性能,并能复位后仍保持精度,是所装模具不受冲床滑块行程的限制,因而也适用打弯、引伸模的使用。图7具有滚珠导向系统的优点也具有可拆卸的优点。图8具有滚珠、可脱开、可拆卸3种性能,但是制造较麻烦,造价较高,可根据模具的实际需要进行选择。

图1 A型滑动导向件

图2 C型滑动导向件

图3 B型滑动导向件

图4 可拆卸滑动导向件

图5 一般滚动导向件

1.3 模架滚珠防脱系统的种类和区别

图6 脱开式滚动导向件

图7 可拆卸式滚珠导向件

图8 可脱开可拆卸式滚珠导向件

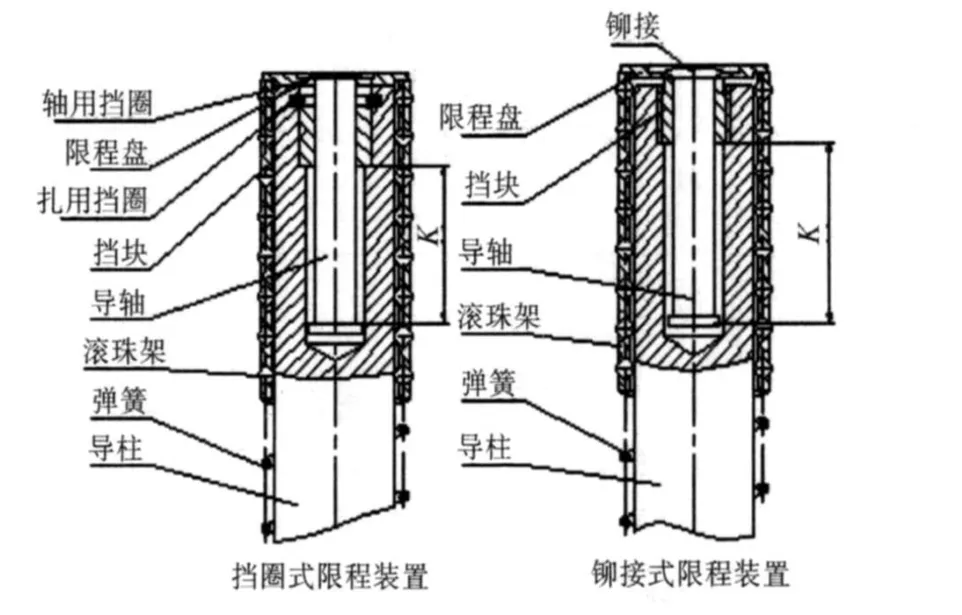

目前,常用的滚珠架防脱装置有3种,如图9~图10所示,分别为胀销式、挡圈式和铆接式。“挡圈式防脱装置”易加工,缺点是:安装拆卸较麻烦,需用专门的工具;如果装挡圈的槽加工不规范,挡圈质量差,可能在使用过程中造成挡圈脱落,致使工作中限程盘、滚珠架弹出,造成模具损坏。“铆接式防脱装置”易加工,安装和拆卸最简单,缺点是:在铆接时,易造成导轴被砸弯,与限程盘平面不垂直,从而造成珠架滚动不平稳的现象;其次挡块的螺纹在震动下易松动退出,从而造成珠架的脱落。“胀销式限程装置”加工略显麻烦,但胀销是标准件,插入导轴槽中,可控制限程盘在K值范围内上下运动,安全稳定性好。

图9 脱开式滚珠模架(胀销式限程装置)

图10 限程装置

2 模架导向系统的选用和计算

2.1 模架导向系统的选用

在设计模具时,可根据工件的精度要求选用导向系统的的配合性质。对精度要求不太高的模具,可选用价格相对低廉的滑动导向系统;对精度要求高的模具,可选用滚珠导向系统;对精度要求高且需经常修模的模具,可选用可拆卸式滚珠导向系统。

2.2 模架导向系统的验算

在设计模具中,要正确地设计或选用导向系统,无论何种导向系统,都要进行必要的验算。比如:要知道导套、滚珠架在冲裁中的位置;有效配合长度;各件所处位置是否发生干涉;冲床滑块在上死点时,滚珠架能否脱落;最小闭合高度时,压缩后的弹簧与滚珠架下端的距离是多少等;为了保证模具的安全运行的导向精度等,这些都要进行验证。显然,验算公式对设计或选用滚珠模架是十分有用的。滑动导向系统较简单,计算较容易,这里不再赘述。下面重点论述下滚动导向系统的计算方法。

2.2.1 普通滚珠导向系统的计算方法(图11和图12)

(1)通用公式

以下这些公式适用于普通型滚珠模架和脱开式滚珠模架。

滚珠模架中导向件的运动原理:在冲裁运动中,滚珠在导柱、导套的‘夹持'下,作纯滚动运动(无滑动)。

在图4中,用理论力学的‘瞬心法'可求出 VB(导套)与 VA(滚珠架)的关系。由于基点C的速度瞬间等于零,A、B点的绝对速度就等于瞬时绕C点转动,根据公式:VA/VB=CA/CB,代入 r得:

由式(1)可看出,VB速度是VA的2倍,在单位时间内,导套所行的距离是滚珠架的2倍,找出它们之间的关系,可容易地推出滚珠模架所需要的验算公式,这个运动原理也适用其他类型的滚珠模架。

图11 钢珠运动方式

模具的闭合高度应在模架最小闭合高度和最大闭合高度之间。即:式中:Hmin为模架最小闭合高度;Hmax为模架最大闭合高度;H模为模具设计闭合高度;Hmin为模架最小闭合高度。

式中:L柱为导柱长度。

导向件中导柱、滚珠架、导套的配合过盈量为:

d柱≤直径32 mm的为 0.01~0.02mm,d柱>直径 32~50mm的为0.015~0.03mm。d柱为导柱直径。

导向件中导柱、滚珠架、导套各直径的关系:

式中:D套孔为导套孔径;d珠为滚珠直径。

图12 滚珠模架运动状态

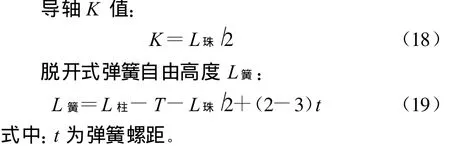

2.2.2 脱开式滚珠模架的设计验算公式(结构形式见图3)

2.3 注意事项

(1)普通型滚珠模架、脱开式滚珠模架在最小闭合高度 Hmin时,即在冲床滑块在下死点时的冲裁瞬间,导柱、滚珠架、导套配合长度为最长,应大于2倍的导柱直径值,这时的导向性能、精度为最佳。

(2)普通型滚珠模架在最大闭合高度 Hmax时,导柱、滚珠架、导套三者的配合长度要≥1.5d柱。这样,冲模工作在有效的配合长度中,确保了滚珠架安全、不弹出。

(3)弹簧在压缩后的高度,不应大于或等于滚珠架在最小闭合高度时,它的下端面距下模座上平面的高度,要保持有一定的距离。否则,在冲裁力的作用下,压缩后的弹簧,将阻止滚珠架作向下运动,而使滚珠架中滚珠的滚动运动成为滑动运动,由于导向件是过盈配合,易造成各配合面的拉伤,使模架丧失精度。

(4)普通型滚珠模架弹簧的自由高度,是保证滚珠架的初始定位高度;脱开式滚珠模架中导轴K的尺寸,也是保证滚珠架的初始定位高度。所以,弹簧在负重滚珠架后,仍要保证它们的设计高度,否则将影响导柱、滚珠架、导套三者的配合长度。

(5)为了使图和公式表达得较清晰、直观,各件的倒角、滚珠架两端第一排滚珠到顶部的距离、组装导套的上端面到上模座上平面和组装导柱下端面到下模座下平面的距离,未在图和公式中表示出来,如要精确计算,在应用中应考虑。

3 主要件设计要求和制造工艺

(1)导套所选用的材料是GCr15,淬火硬度为61~65HRC,孔圆柱度允差0.003mm,表面粗糙度Ra0.2,压配合导套外圆公差为n5,粘接用导套外圆与配合孔作成间隙配合,间隙值视粘接剂性能而定。比如:我们现在使用的是‘厌氧胶'粘接,效果不错,孔与外圆同心度允差0.005 mm。主要工艺是:淬火后,精车内孔留珩量0.10~0.12mm;珩内孔时,珩磨内孔留研量用公式D孔=d柱+2d珠-0.05 mm算出,珩磨工序加工允差为±0.0 1 mm;精研时与同组导柱、滚珠架配作,保证过盈量,用气动量仪、指示千分尺对各件进行测量。

(2)导柱所选用的材料是GCr15,淬火硬度为62~65HRC,公差采用h5,圆柱度允差0.003mm,表面粗糙度 Ra0.2μm。主要工艺是:淬火后经无心磨粗精磨,留研量0.01~0.012mm;用双盘研磨机加工成。

(3)滚珠架中使用的滚珠应符合:d柱≤直径25 mm,选用直径3 mm的滚珠;d柱>直径 25~38 mm,选用直径 4mm的滚珠;d柱>直径 38mm,选用直径5 mm滚珠。滚珠应符合GB308-77Ⅱ级以上标准要求,滚珠架体材料以黄铜(H62)为好。现滚珠架已标准化,外购很方便。

4 结束语

以上介绍了模架导向系统的结构、设计要求,计算公式和主要制造工艺、注意事项等,希望对从事冷冲模具设计中选用合理的导向系统有些参考作用。