毛细管电极电液束加工微小孔试验研究

2011-02-10贾继欣曲宁松房晓龙曾永彬

贾继欣,曲宁松,房晓龙,曾永彬

(南京航空航天大学江苏省精密与微细制造技术重点实验室,江苏南京 210016)

常见的孔电解加工工艺包括:管电极电解加工、电化学射流加工和掩膜电解加工等。电化学射流加工(Electrochemical Jet Machining,ECJM)是指利用具有一定压力的电解液经“负极化”带电后射向加工工件,实现去除加工的工艺方法。按实施工艺的不同可分为CD,ESD和JED等[4-5]。ECJM一般采用酸性电解液和较高的加工电压[6],其特点为加工孔径小于成形管电极电解加工,还能达到较大的深径比。其中电液束加工(ESD)方法最早是美国通用电气(GE)公司应用于加工航空发动机涡轮叶片的冷却孔(孔径一般为0.15~1 mm,深径比最大达50∶1)[1]。其后,英国、法国、德国、日本也相继开始研究并逐渐在深小孔加工中得到应用。波兰学者J.Kozak[7]等人利用有限差分方法,建立了电液束加工过程中加工参数和材料去除率之间相互影响关系的数学模型,并通过试验验证了模型的正确性。印度的Mohan Sen[8-9]等人做了一系列关于电液束打孔的实验研究,为了减小加工小孔的锥度,提出了利用牺牲层减小小孔锥度和提高加工精度的方法。国内研究主要是以北京航空制造工程研究所为典型代表,已在加工工艺和玻璃管喷嘴制造技术上取得了重大突破。

国内外电液束加工研究均采用了HNO3、H2SO4等酸性电解液。酸性电解液可及时地溶解电解加工过程中产生的沉淀物,避免电解产物堵塞毛细管。但是大大增加了加工设备、机床维护等方面的成本,同时增加了对环境的污染。本文提出了利用NaNO3中性盐溶液进行电液束小孔加工的工艺方法,利用外径163μm,内径100μm的石英毛细管,在厚度为0.5mm的不锈钢片上进行了基础试验研究,并在此基础上优化参数,成功地在1mm的不锈钢片上加工出了直径300μm左右的微小孔。

1 电液束加工小孔原理及试验装置

1.1 电液束加工小孔原理

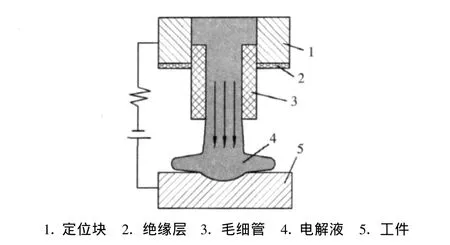

图1为电液束小孔加工的原理示意图。具有较高压力的电解液被压入装夹在专用夹具上的密封毛细管内,然后从毛细管端部高速射向工件。在工件和工具阴极上施加较高的电压,当电解液通过阴极时,使电解液束流“阴极化”而带负电,从而实现工件的“切削”加工[1,7-8]。实验所用毛细管为石英材料,绝缘性能良好,并可承受很高的电解液压力。图中1为定位块,材料为钛合金,除用来固定毛细管外,同时还作为阴极为加工提供电场。绝缘层是防止高速喷出的电解液喷射到工件上形成反射流,反射到阴极底部,在工件和阴极之间产生火花放电,影响加工的稳定性。

图1 电液束加工小孔原理示意图

1.2 试验装置

试验以自行研制的电解加工机床为操作平台,进行毛细管电极电液束加工微小孔试验研究。装置示意图见图2。

图2 试验装置示意图

装置的主要组成部分包括:①直流电源;②进给系统;③毛细管电极系统;④加工控制与检测系统;⑤电解液循环系统。直流电源额定电压为300 V,额定电流为5 A。利用高压微量泵将电解液压入到阴极夹具中,并通过毛细管喷向工件。工件通过夹具安装在X轴上,可通过计算机控制机床X轴,调整工件与毛细管端部的加工间隙及实现进给加工。Y轴、Z轴可实现毛细管对工件的不同位置进行加工。

2 试验结果与分析

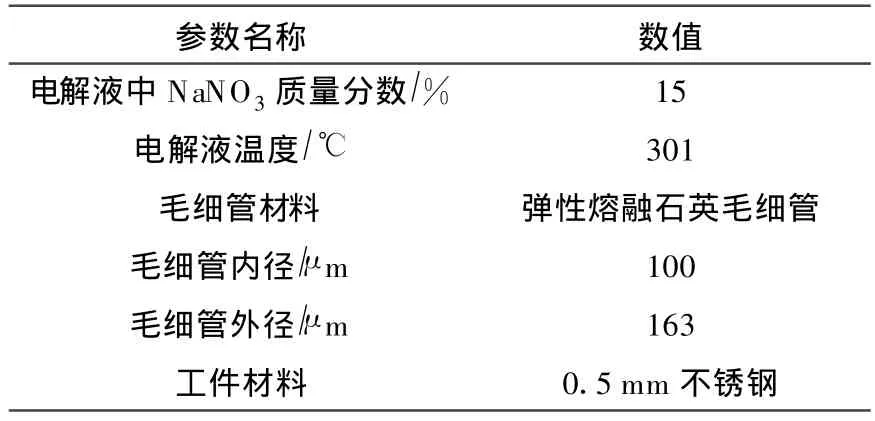

微细加工的目的是获得符合形状和精度要求的微小尺寸零件。此外,还要求有高的加工效率和好的表面质量[1]。因此,试验从影响加工的速度、精度等因素入手,分析了加工电压、进给速度等加工参数对小孔的影响。孔径的测量采用Mitutoyo工业测量显微镜,测量精度为0.1μm。文中均采用了孔的入口直径来分析。加工效率通过加工时间反应。实验中其他加工参数保持不变,见表1。

表1 实验加工参数

2.1 初始间隙对孔的质量的影响

由于影响加工精度的核心工艺参数是加工间隙[1],因此我们首先研究了初始间隙对加工精度和加工效率的影响。

采用NaNO3质量分数为15%的电解液。在电解液压力0.5 MPa,加工电压为300 V进给速度2μm/s的条件下,得到如图3所示的试验规律。

图3 初始间隙对加工小孔的影响

试验中发现,加工间隙对加工孔的形状影响十分明显。从图3中可看出,在小间隙(0.1 mm)加工条件下,具有很高的加工效率和尺寸精度,但孔圆度误差较大,形状精度较差。这是因为初始间隙过小,束流从毛细管喷射出来会淤积在加工区域,致使后续束流压力降低,束流的形状有所改变,影响加工出的小孔形状。另一方面,采用大间隙(1 mm)加工条件下,由于加工间隙增加,使阴、阳极之间的电阻变大,导致电流密度减小,加工效率降低。大间隙也使杂散腐蚀情况加重,因此小孔直径有所增大。另外,在大间隙条件下,束流的发散影响较为突出,也会导致加工孔径的增大。图4为加工效果图。从图中的圆度误差分析可看出,在初始间隙为0.3 mm时,加工的孔具有较好的形状精度,因此,后续试验中我们采用的初始间隙固定为0.3mm。

2.2 加工电压对孔质量的影响

在其余加工参数保持不变的情况下,理论上加工电压与电流密度成正比,而电流密度大小直接影响工件材料的去除量和材料的去除速度[1]。图5为在电解液压力0.5 MPa、初始间隙0.3mm、进给速度2μm/s的条件下,不同加工电压对加工孔径和加工时间的影响规律。

图4 不同初始间隙下加工小孔图

图5 加工电压对加工小孔的影响

从图5可看出,随着加工电压的升高,加工时间不断缩短,材料去除率提高,加工孔径也随之增大。这是因为根据法拉第定律:

式中:V为阳极金属溶解的体积;ω为体积电化学当量;i为电流密度;A为加工面积;t为加工时间。加工时间、体积电化学当量都不变,电流密度与加工电压成正比。

2.3 电解液压力对孔的质量的影响

由于电液束加工是在束流的强大压力喷向工件的同时,在工件和阴极之间施加电场来蚀除材料,从而实现对工件的加工。因此,有必要研究电解液压力对所加工小孔的影响。在加工电压300 V、初始间隙0.3mm、进给速度2μm/s的条件下,改变电解液压力进行试验。

图6为在不同电解液压力下,加工孔时间和孔径变化的曲线图。从图中可看出,随着电解液压力的增加,加工时间有所降低,然后趋于到一个稳定值,而孔的直径改变不是很明显。这是因为随着电解液压力的增加,电解液的流速也增加,从而更有利于电解产物的排出,增加材料蚀除率,减少加工时间;由于管径的限制,在一定的电解液压力范围内,束流的直径变化不大,而只有在束流区域内的工件材料,其表面才有可能达到它的蚀除电位[5]。因此,孔的直径改变不是很大。

图6 电解液压力对加工小孔的影响

2.4 进给速度对孔的质量的影响

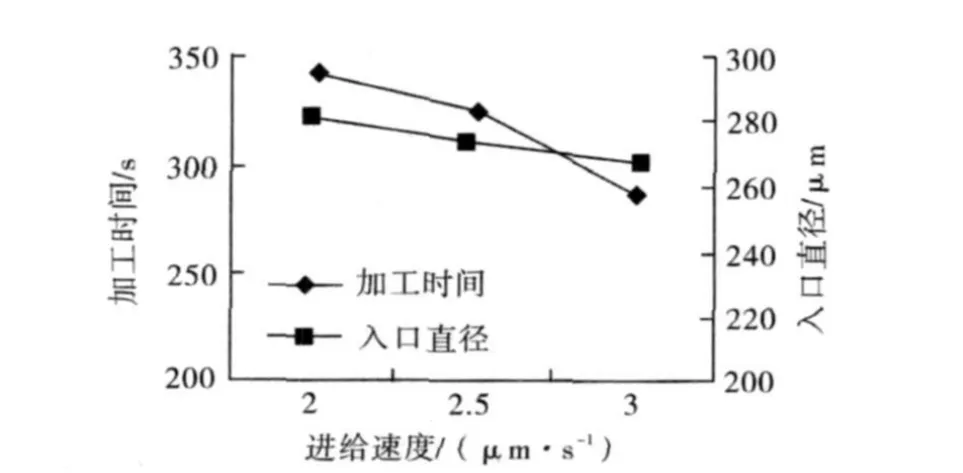

进给速度的选择对加工孔的影响规律见图7。试验采用加工电压300 V,电解液压力0.5 MPa,初始间隙0.3 mm。

图7 进给速度对加工小孔的影响

从图7可看出,随着进给速度的提高,加工时间显著缩短,入口直径也有所减小。这是由于提高进给速度可减小极间距离,提高电流密度,从而提高蚀除效率,缩短加工时间。另一方面,加工间隙的缩小也有利于提高电解加工的集中蚀除能力,减小杂散腐蚀,提高加工精度,从而减小加工孔径的大小。

值得注意的是,进给速度的提高是有一定限度的。当进给速度大于阳极溶解速度时,将导致加工间隙的不断减小,甚至可能发生毛细管与工件的碰撞,造成毛细管的破碎,致使加工终止。

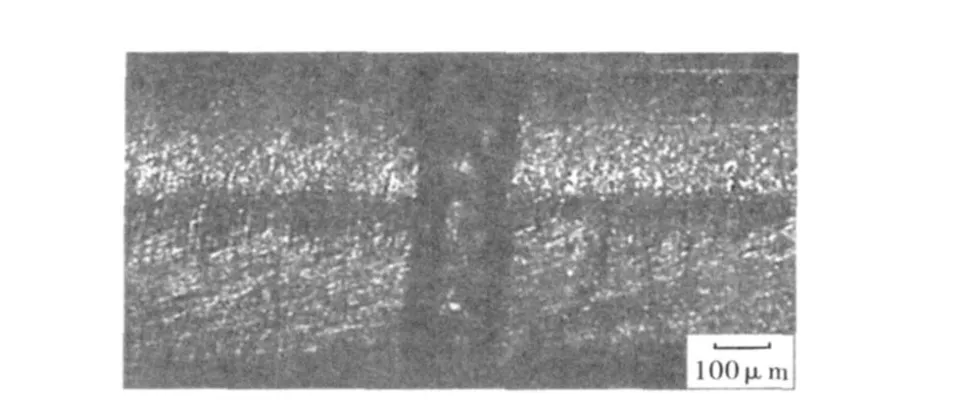

2.5 优化参数下加工1mm深的微孔

由以上分析可得,电液束加工小孔质量主要受加工电压、进给速度以及初始间隙的影响。我们在1mm厚的不锈钢片上,选用300 V电压、0.5 MPa电解液压力、2μm/s进给速度、0.3 mm初始间隙进行加工试验,成功加工出了直径在300μm左右的小孔结构。图8为孔的剖面结构图。

图8 小孔剖面图

3 结论

本文通过进行电液束加工微小孔的试验得出以下结论:

(1)采用NaNO3中性盐溶液进行电液束加工,试验过程基本稳定,无火花放电和短路现象发生。

(2)加工电压、进给速度、初始加工间隙对孔的加工效率和加工精度有着显著的影响。减小加工电压和初始加工间隙及增大进给速度,均可减小被加工孔的直径,提高加工精度。

(3)初始间隙对孔的精度影响最为显著,加工间隙过小,孔形状精度较差;初始间隙过大,孔尺寸精度较差。

(4)采用以下参数:加工电压300 V,电解液压力 0.5MPa,进给速度2μm/s,初始间隙0.3 mm,可以获得高质量的微小孔。

[1] 徐家文,云乃彰,王建业,等.电化学加工技术[M].北京:国防工业出版社,2008.

[2] Baker G E.Hole drilling processes:experiences,applications,and selections[C].Proceedingsof the SMENon-traditional Machining Symposium,Orlando,1991,1-12.

[3] Bannard J.Fineholedrilling using electrochem icalmachining[C].Proceedings of the 19th In ternational Machine Tool Design and Research Conference,Manchester,1978,503-510.

[4] Natsu W,Ikeda T,KuiedaM.Generating complicated surfacew ith electrolyte jetmachining[J].Precision Engineering,2007,31:33-39.

[5] Kozak J.Some aspectsof electro jet drilling[J].Developments in Production Engineering Design&Control,1989:363-369.

[6] Sen M,Shan H S.A review ofelectrochem icalmacro-tom icro-hole drilling processes[J].International Journal of Machine tools&manufacture,2005,45:137-152.

[7] Kozak J,Rajurkar K P,Balkrishna R.Study of electrochem ical jet machining process[J].Journalof Manufacturing Science and Engineering,1996,11:490-498.

[8] Sen M,Shan H S.Analysis of hole quality characteristics in the elelctro jet drilling process[J].International Journal of Machine tools&Manufactu re,2005,45:1706-1716.

[9] Sen M,Shan H S.Ansys of roundness error and surface rounghness in the electro jet drilling process[J].Materials and Manufacturing Processes,2006,21:1-9.

[10] 师文轩,张明岐,殷昊.电射流加工工艺研究和发展[J].电加工与模具,2001(1):36-38.

[11] 黄春峰,赖传兴,陈树全.现代特种加工技术发展[J].航空精密制造技术,2001(6):14-20.

[12] 刘燕.微小孔电解加工若干关键技术的研究[D].南京:南京航空航天大学,2008.

[13] 李英杰,李福援,纪峰,等.电液束加工小孔质量的试验研究[J].机械科学与技术,2007,5(26):619-622.