银灰色无铅金属光泽釉的研制

2011-02-06刘欣李家科杨青

刘欣 李家科 杨青

(1.景德镇陶瓷学院材料科学与工程学院,江西省先进陶瓷材料重点实验室江西景德镇333001)

0 引言

金属釉是指在基础釉中加入Ti、Co、Cr、Mn、Fe、Ni、Zn、Cu等过渡金属氧化物的一种或多种,在高温下达到饱和,析出晶体,使釉面产生金属光泽的艺术效果[1]。具有金属光泽的釉面因其高雅、厚重的气质备受陶瓷行业和消费者的青睐,目前市场上金属光泽釉主要有黄色、银色、黑色、铜红、棕色等品种[2]。

金属光泽釉的制作方法主要有3种[3-4]:(1)在陶瓷坯体上直接溅射熔融金属涂层;(2)在陶瓷制品釉面涂上含有金属或金属化合物粉末的涂层,然后经过还原热处理,形成金属化装饰层;(3)配制特定组成的釉,经过热处理,产生色调和光泽等外观类似金属的仿金属光泽釉。其中前2种制备技术对设备的要求较高且装饰成本昂贵,第3种制备方法通过配制釉料组成,选择合理的烧成制度,直接形成金属化效果的釉面。为了获得光泽良好的釉面效果,配制的釉一般采用含铅或硼的熔块釉,随着人们生活质量的提高和绿色产品理念的倡导,含铅陶瓷产品的生产将逐渐被禁止[5-6]。

本实验以长石、石英、氧化铝等普通陶瓷原料及磷酸铝、氧化铁、脆丸素制备无铅生料金属光泽釉,通过对釉料配方的设计和烧成制度的优化,获得了效果较好的银灰色金属光泽釉。

1 实验

1.1 釉用原料及其化学组成

釉用矿物原料及其化学组成见表1所示。所用化工原料三氧化二铁、磷酸铝等均为化学纯。

表1 矿物原料的化学组成(%)Tab.1 The chemical composition of materials

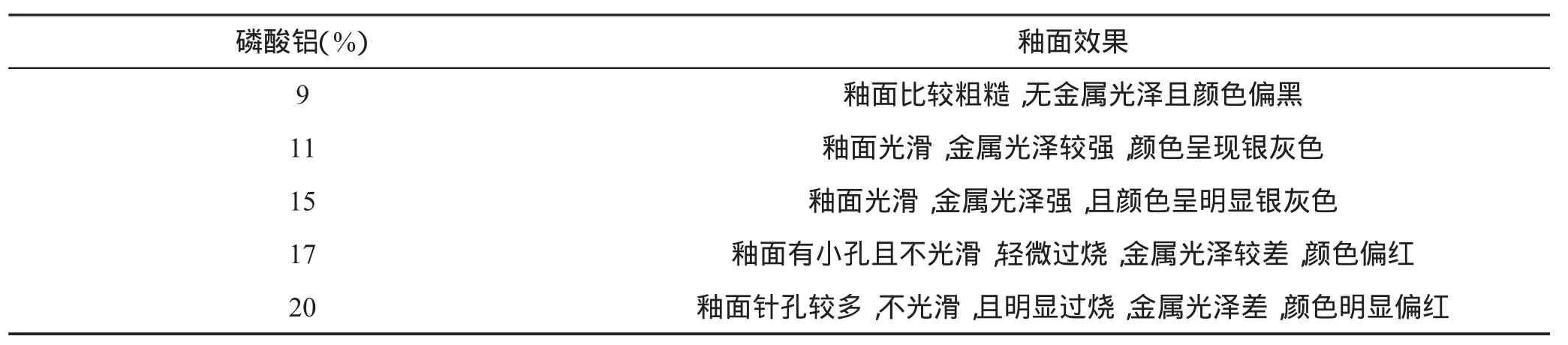

表2 磷酸铝含量对釉面效果的影响(烧成温度1230℃、保温时间20 mi n)Tab.2 The effect of aluminum phosphate content on the glaze

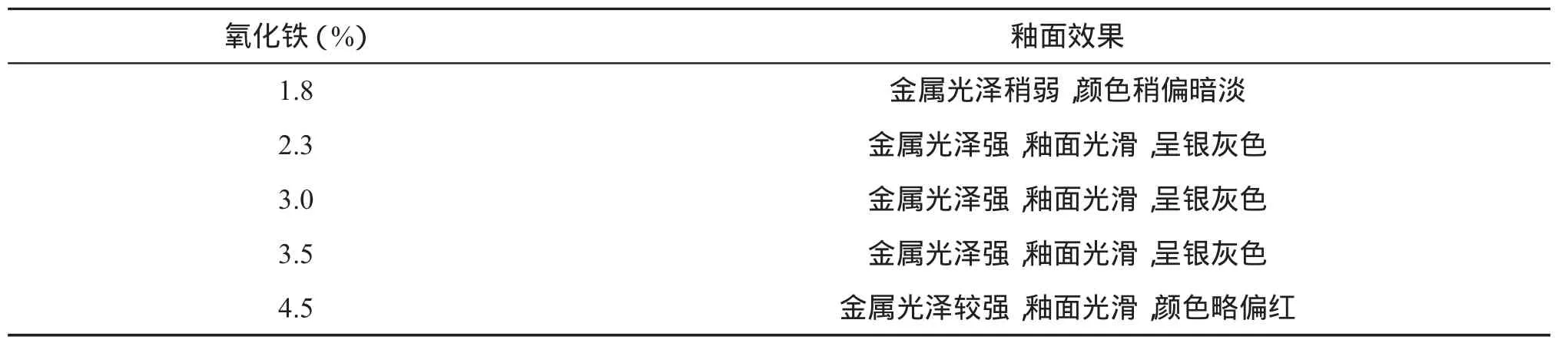

表3 氧化铁含量对釉面效果的影响(烧成温度1230℃、保温时间20 mi n)Tab.3 The effect of iron oxide content on the glaze

1.2 配方确定

基础釉配方为(质量百分数、下同):钠长石23、氧化铝11、石英59、方解石7,通过调整磷酸铝、氧化铁以及脆丸素的添加量来优化制备金属光泽釉的最佳配方。

1.3 试验过程

按配比准确称取各原料,加入球磨罐,采用SFM型快速球磨机球磨,球磨时间为30min。球磨工艺参数∶料∶球∶水=1∶2∶0.8,外加0.2%的CMC改善料浆的流动和稳定性能。采用浸釉法施釉,釉层厚度约为1.0mm。采用实验室箱式电阻炉烧成,以10℃/min升到最高温度,保温一定时间后自然冷却。

2 结果分析与讨论

2.1 磷酸铝含量对金属光泽釉的影响

磷酸铝是一种良好的助熔剂,在金属光泽釉中加入一定量的磷酸铝能降低釉料的烧成温度。固定釉料中其它成分含量,不同磷酸铝添加量所制备试样的实验结果如表2所示。

从表2可知:磷酸铝有明显的助熔作用,可以降低釉料的烧成温度。当配方中磷酸铝含量为9%时,所得试样釉面粗糙,没有金属光泽,颜色偏黑,呈现明显的生烧;当其含量增加到11%时,釉面变得光滑,金属光泽变强,呈色好,说明在该烧成温度下釉料能完全熔融,冷却后呈现较好的釉面效果;但当其含量增加到17%或20%时,釉面出现针孔,粗糙,光泽度下降,其质感明显过烧。因此实验中磷酸铝含量为11%~15%时釉面效果较好,含量过低,釉料生烧,没有金属光泽;含量过高则过烧,同样影响釉面的质感和金属光泽效果。

2.2 氧化铁含量对金属光泽釉的影响

金属光泽釉中添加不同的过渡金属氧化物会产生不同色调的金属光泽[3]。铁系金属釉是以氧化铁为着色剂的一类金属光泽釉,随氧化铁加入量的不同,釉面的呈色也不相同。氧化铁含量对金属光泽釉的影响规律如表3所示。从表中可以看出,随氧化铁含量的不同,釉面呈色变化较大,当氧化铁含量为1.8%时,釉面金属光泽稍弱,呈色偏暗淡;当氧化铁的含量增加到2.3%时,所得釉面光滑,金属光泽强,呈色好;当氧化铁含量增加到3.5%时,釉面的金属光泽和质感没有明显的变化,但当其含量达到4.5%时,釉面金属光泽减弱,且呈色略偏红。因此,从实验结果可知,当氧化铁含量在2.3%~3.5%之间均可获得釉面效果较好的金属光泽釉。

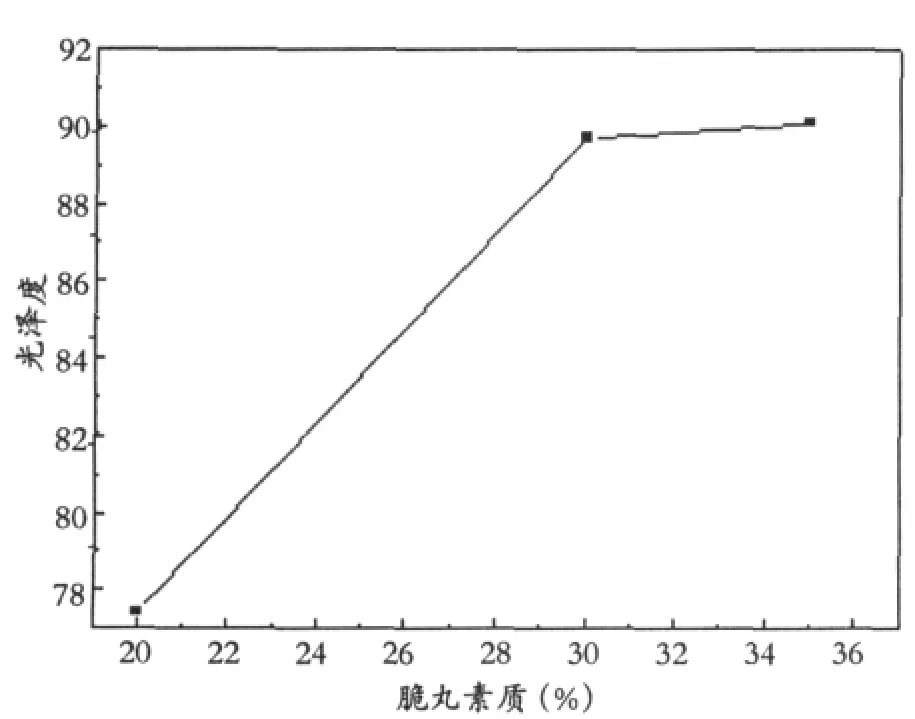

图1 脆丸素用量对釉面光泽度的影响Fig.1 The effect of crisping agent content on the glaze gloss

2.3 脆丸素含量对金属光泽釉的影响

脆丸素是一种食品添加剂,在鱼丸、肉丸等食品中添加一定量的脆丸素可以增加食品的弹性和脆感。金属光泽釉中添加脆丸素则可以增加釉的光泽度,其添加量对釉面光泽度的影响见图1所示(釉料中其它成分含量不变,烧成温度为1230℃,保温时间20min)。

从图1可以看出,随着釉料中脆丸素含量的增加,釉面的光泽度先呈直线增加,随后趋于一个稳定值。如当釉料中脆丸素含量为20%时,釉面光泽度为77.4;当其含量增加到30%时,釉面光泽度呈直线增加到89.7;随后再继续增加釉料中脆丸素的含量,釉面光泽度增加趋于一个相对稳定值,这说明此时再增加脆丸素含量,对提高釉面光泽度的效果不显著。因此,从节约成本考虑,釉料中脆丸素的加入量为30%为宜。

2.4 烧成制度对金属光泽釉的影响

2.4.1 烧成温度的影响

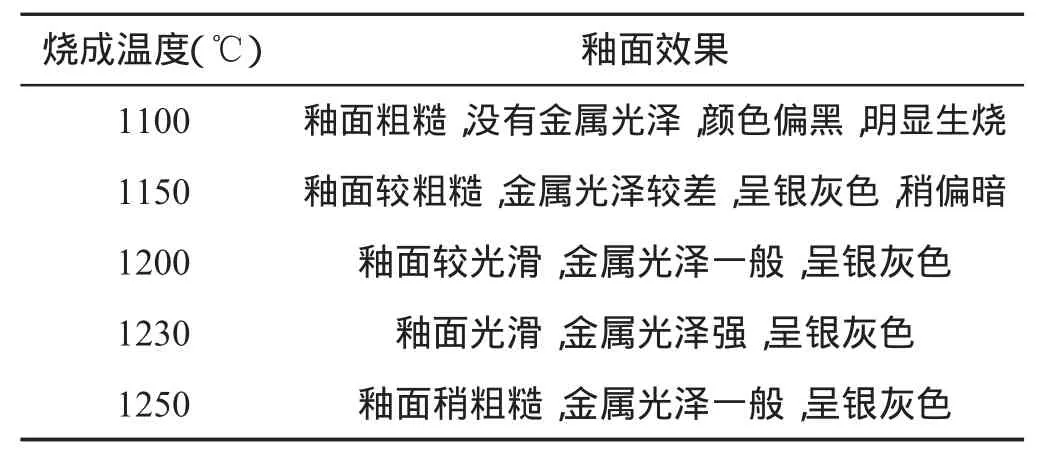

为了考察烧成温度对釉面金属光泽的影响规律,实验对一优化釉料(基础釉中添加磷酸铝11%,氧化铁2.3%,脆丸素30%)在不同的温度下进行烧成(保温时间20min),所得实验结果如表4所示。

从表4可以看出,在不同烧成温度下所得试样釉面光泽度有明显的差异。当烧成温度较低时,如1100℃,由于釉料不能充分熔融,故釉面粗糙,颜色偏黑,没有金属光泽;随烧成温度的提高,釉面逐渐变光滑,光泽度增强,当烧成温度达到1230℃时,釉面光滑,金属光泽强,呈色好,整体效果最佳;但当烧成温度继续升高到1250℃时,釉面变得粗糙,同时光泽度也变差,这是由于釉料过烧所引起的。

表4 烧成温度对釉面光泽度的影响Tab.4 The effect of firing temperature on the metallic luster of the glaze

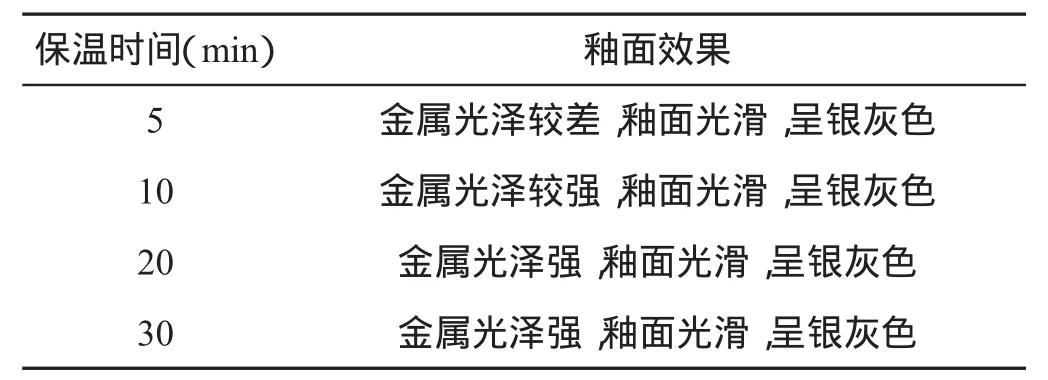

表5 保温时间对釉面效果的影响Tab.5 The effect of different holding time on the glaze

2.4.2 保温时间的影响

在烧成温度为1230℃、不同保温时间对釉面金属光泽性能影响的实验结果(釉料配方为在基础釉中添加磷酸铝11%,氧化铁2.3%,脆丸素30%)如表5所示。从表可以看出,保温时间对釉面的呈色及光滑度影响不明显,但对釉面光泽度的影响较大。当保温时间较短时(如5min),釉面金属光泽较差;随保温时间的延长,釉面光泽度逐渐增强,当保温时间为10min时,釉面金属光泽度较强;继续延长保温时间,当达到20min时,所得试样釉面光泽度强,釉面金属效果好;随后再延长保温时间,釉面光泽度变化不明显。因此从缩短烧成周期、节约成本的角度考虑,保温时间确定20min是比较合适的。

3 结论

(1)利用长石、氧化铝、石英和方解石等原料制备基础釉,引入磷酸铝、氧化铁及脆丸素作为外加剂制备无铅生料金属光泽釉,通过对釉料配方及烧成制度的优化,获得了釉面效果良好的银灰色无铅金属光泽釉。

(2)磷酸铝、氧化铁、脆丸素的加入可以起到助熔、调节釉面呈色及增加釉面光泽度的作用。本实验条件下,当在基础釉料中添加磷酸铝11%~15%、氧化铁2.3%~3.5%、脆丸素30%~35%时制备的金属光泽釉效果较好。

(3)烧成制度对釉面光泽及呈色影响较大,本实验条件下,当烧成温度为1230℃、保温时间为20min所得试样的釉面效果最佳。

1俞康泰,刘儒平.建筑陶瓷装饰技术的现状及发展趋势.陶瓷学报,2006,3:304~308

2周耀,周正付.建筑卫生陶瓷金属釉浅述.佛山陶瓷,1996(2): 7~9

3戴武斌,曾令可,刘艳春等.金属光泽釉的应用现状和工艺特点.陶瓷,2007,5:28~31

4吴大军,吴绍祖.色釉和金光釉的研制.华侨大学学报(自然科学版),2000,21(4):361~365

5徐正,李晓云.建筑墙面砖金属光泽釉的研制.中国陶瓷, 2001.37(5):26~28

6冯飞,万紫,王雪强等.无铅无硼金属光泽釉的研制及其生产.陶瓷,2008,3:37~39