汽车塑料皮纹件光泽度设计及管理研究

2022-02-24曾艳贾帅蕾韦骅书

曾艳、贾帅蕾、韦骅书

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

塑料皮纹件在汽车内外饰中应用占比很高。尤其是低成本的汽车产品,整车内饰中除了座椅外,几乎全部是由塑料皮纹件组合而成。这部分零件在很大程度上决定了整车的设计感和品质感。产品的光泽度作为设计中需要考虑的一个重要指标,它的“舒适与否”以及“一致与否”,总会在第一时间引起用户注意。如何对塑料皮纹件的光泽度进行设计及管理,是每一个汽车车企设计部门和工程质量部门都面临的课题。本文从光泽度的角度出发,对汽车塑料皮纹件的光泽度影响因素进行研究,并提出汽车内外饰光泽度设计标准和管理规范建议,以期对汽车同行有所启发。

1 光泽度概述

在GB 8807-1988《塑料镜面光泽试验方法》中对光泽度的定义为:在规定的入射角下,试样的镜面反射率与同一条件下基准面的镜面反射率之比,用百分数表示,可以省略百分号,以光泽单位表示[1]。测量光泽度的仪器为光泽仪。下文中出现的光泽度数据均是使用BYK 多角度光泽仪测量,且同一测量点测量3 次后,取平均值而得。

在实物评价时,根据物体表面不同,选择不同角度(20°、60°、85°)的数据来定量分析光泽度(图1)。塑料产品光泽度的测量一般都是取60°的入射角度测试所得数值,当60°的入射角度进行测试后得到的光泽度数值大于70.0,则取20°的入射角测试所得数值。

图1 光泽仪测量角度

人眼对物体表面光泽度的辨别是一种复杂的现象。研究表明,如果材料在60°光泽度大于70.0,人的视觉感知该物体表面属于高光泽;如果材料在60°光泽度小于10.0,人的视觉感知该物体表面属于消光泽。在汽车行业,内外饰塑料皮纹件的光泽度属于消光泽范内,这是因为消光泽表面能够有效降低光线的反射作用,减少光线对驾驶人员的视觉干扰。

2 影响塑料皮纹件光泽度的因素分析

塑料皮纹件的开发过程分为设计阶段、开发阶段和生产阶段,每一个阶段的工作内容不同。例如设计阶段要进行颜色定义、皮纹定义、光泽度定义、材料选型和模具设计等;开发阶段要进行模具加工、皮纹画板/加工以及试模等;生产阶段要进行工艺调试和质量检查等(图2)。由于模具设计与模具加工不在作者的工作范畴内,因此本文侧重从其他几个方面进行分析,找出影响塑料皮纹件光泽度的因素。

图2 塑料皮纹件开发阶段及工作内容

2.1 颜色对塑料皮纹件光泽度的影响

有关资料研究结果表明,相同皮纹的情况下,光泽度的高低情况为:米色>灰色>黑色[2]。但研究中对米色和灰色的明度范围以及黑色、灰色和米色的光泽度数值差异没有明确说明。因此本文尝试研究这几种色系明度与光泽度的关系,以期得出数据参考范围。

选取相同的动物皮纹,分别制作黑色、灰色和米色等各颜色样板(图3)。使用Data color check Ⅲ色差仪和BYK 光泽仪对样板的光泽度、明度、彩度和色相等数据进行测量。

图3 各颜色实验样板

从数据分析得知,明度对光泽度有较大影响,浅色比深色光泽度高,这与前人的研究结果一致。从浅灰35 号和米52 号两个样板数据得知,相同条件下,米色并不一定比灰色的光泽度高,当两者的明度基本一致时,光泽度差异不大(图4)。对比样板数据,相同皮纹条件下,浅色比深色的光泽度高0.4 ~1.2;当明度值大于60.00 后,随着明度的增加,光泽度的增幅并不大。

图4 明度与光泽度关系

随着汽车内饰CMF 的发展,越来越多的有彩色被应用到塑料皮纹零件上,因此本文还尝试研究彩度对光泽度的影响。在皮纹、材料相同的情况下,制作同一色系、不同彩度的样板(图5),测量光泽度。从红色系1 号、2 号和3 号样板数据得知(表1),在明度和色系基本一致的情况下,彩度提高,光泽度也略有升高,但变化不大。

表1 有彩色颜色及光泽度数据(PP,动物皮纹,60°)

图5 红色系各实验样板

2.2 皮纹类型对塑料皮纹件光泽度的影响

在汽车行业内,皮纹类型分为动物皮纹、规则皮纹、细皮纹和科技皮纹4 种(图6)。不同类型的皮纹,纹理形态不同,应用部位也不同。科技皮纹在很多情况下是作为一种装饰性功能被应用在大零件的局部区域,光泽度的装饰属性较强,因此本文不将它作为研究对象。

图6 各类型皮纹示例

选取其他3 种不同类型的皮纹制作在同一块样板上,使用光泽仪对皮纹1 号(动物皮纹)、皮纹2 号(规则皮纹)和皮纹3 号(细皮纹)进行测量,得到相应的光泽度数据。数据表明,在相同条件下,动物皮纹的光泽度明显低于细皮纹;动物皮纹与规则皮纹光泽度差异不大(图7)。因此在设计阶段定义皮纹光泽度标准值时,需要考虑皮纹类型,而不是一味地采用同样的标准值。

图7 各种类皮纹光泽度及分析图表(黑色PP,60°)

2.3 材料类型对塑料皮纹件光泽度的影响

塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物。在汽车领域,作为外观零件而被消费者经常触及的内外饰零部件以通用塑料和工程塑料居多。表2 列出了汽车内外饰常用的几种材料的光泽度。

从表2 可以看出,同种皮纹和颜色的外观条件下,PP 和PA6 的光泽度较低,而ABS 和PC 等材料的光泽度较高。因此在设计阶段进行原材料选型时,需考虑原材料本身的光泽度属性。当不同材料的零件间存在匹配时,需要控制由于材料间差异带来的光泽度不一致问题。

表2 汽车内外饰常用材料光泽度(黑色,动物皮纹,60°)

同种类型的材料,配方不同,光泽度也有差异。陈建在其研究中也表明,合成工艺、填料种类和含量以及消光剂都会对ABS树脂的光泽度产生影响[3]。

2.4 皮纹深度对塑料皮纹件光泽度的影响

皮纹深度是皮纹画板工作中需定义的重要参数,它决定了皮纹的立体感和触感。在蚀纹阶段,通过模具被药水腐蚀的次数和时间来控制皮纹深度。选取3 种不同类型的皮纹,相同颜色情况下,仅改变皮纹深度,测量不同深度皮纹的光泽度,得到数据如表3 所示。

表3 各种类不同深度光泽度(PP,60°)

数据表明,相同条件下,随着皮纹深度降低,光泽度随之升高。因此为得到较好的光泽度一致性外观,在皮纹深度定义时须严格把关。尤其是注意存在匹配关系的零件,若皮纹类型一致时,务必要确认好皮纹深度的一致性与否。在蚀纹过程中,须控制好皮纹深度。

2.5 皮纹表面形态对塑料皮纹件光泽度的影响

皮纹是一种有立体感的颗粒,纹理最上层的表面形态也是皮纹评价要素之一。皮纹表面形态可以通过化学法和物理法两种技术手段来实现。化学法是在皮纹最顶部通过增加腐蚀一层网格状或者点状的极细单元纹理(通常称为微纹)来降低光泽度。该方法保持低光泽度的持久性较好,因此在行业内被广泛采纳。

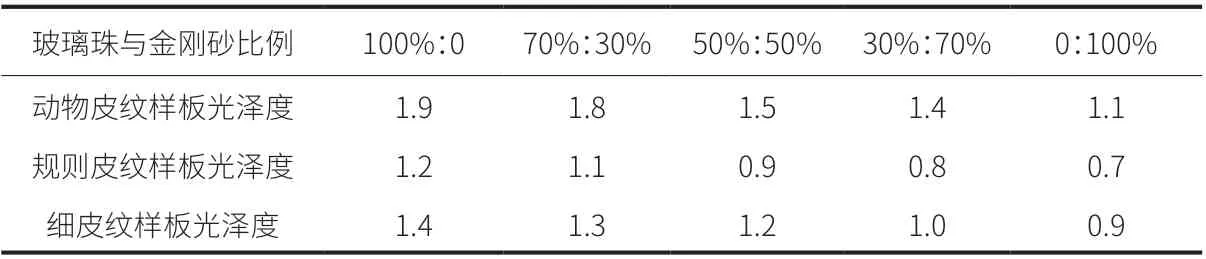

物理法则是通过高压空气将不同目数和种类的金属砂子(通常是玻璃珠和金刚砂)高速喷射到模具表面,形成不同形态的凹凸表面,从而获得不同的光泽度。玻璃珠在模具表面形成的形态光滑平整,金刚砂在模具表面形成的形态尖锐凹凸。该方法成本低,但随着模具使用次数的增加,皮纹表面形态变化较明显。

与国内某知名皮纹厂家一起,选用玻璃珠(120 目)和金刚砂(180 目),在P20 钢板上对动物皮纹、规则皮纹和细皮纹进行实验和打样,实验结果如表4。结果表明,玻璃珠的占比越多,实物样板的光泽度越高;反之,光泽度越低。在皮纹塑料件开发试制阶段,需通过试制,锁定砂子配比,从而得到符合光泽度标准的产品。

表4 不同砂子配比与光泽度数据(黑色PP,60°)

2.6 注塑工艺对塑料皮纹件光泽度的影响

模具温度、注射温度对产品光泽度产生较大影响。周中玉等人的研究结果表明,注塑工艺对PC/ASA 合金光泽度的影响由强到弱排序为:模具温度、注射温度、注射速度和注塑压力[4]。张志强等人的研究结果表明,不管是PP 材料还是ABS 材料,随着熔体温度和模具温度的升高,试样光泽度降低,颜色的L 值提高[5]。

通过上述分析得知,影响塑料皮纹件光泽度的因素,从设计阶段一直贯穿到生产阶段。因此,只有在设计阶段定义好合适的光泽度标准,在每一个阶段都对相应因素进行有效控制,才能得到光泽度一致性好的产品。接下来本文从影响塑料皮纹件光泽度的因素出发,提出光泽度设计及管理的若干建议规范。

3 塑料皮纹件的光泽度设计及管理规范

3.1 建立合理规范的光泽度标准体系

在设计阶段,设计部门需要定义塑料皮纹件的颜色、皮纹类型和光泽度;工程部门需要进行原材料选型和模具设计。由于颜色、皮纹类型和原材料对光泽度有重要影响,因此设计部门和工程质量部门需要根据具体的设计方案制定合理的光泽度标准体系。本文通过车展进行数据采样,收集了国内几大合资和自主品牌厂家的零件光泽度数据(图8),以期对设计阶段时光泽度标准值定义有所参考。数据表明,黑色动物皮纹的光泽度在1.4 ~2.2 的车型居多。这是因为如果设计定义过高的光泽度,会影响驾驶员的驾驶安全性。

图8 黑色PP 塑料区域光泽度数据(黑色PP,动物皮纹,60°)

一般汽车厂家对外饰皮纹控制不如内饰严格,只要保持一致性即可,因此黑色细皮纹光泽度在2.5 ~4.0 的车型居多。这是因为外饰塑料件面积大,因模具选料或成型材料选材成本偏低等不利因素,导致注塑后零件表面缺陷较多,光泽度太低,不利于遮盖这些缺陷。而且外饰塑料皮纹件匹配的都是喷漆件,不需要太低光泽。

结合颜色、皮纹类型和原材料,制定符合主流应用的光泽度标准值。对常用的PP,外饰深色细皮纹光泽度在2.5 ~4.0;内饰深色动物皮纹光泽度在1.4 ~2.2;同种皮纹的浅色区域,光泽度可以比深色相应提高0.5 左右;对ABS 等本身材料光泽度就较高的材料,在材料选型时充分考虑光泽度因素,在物化性能满足条件的情况下,尽量选用低光泽材料。

3.2 准确定义且严格控制皮纹深度

在塑料皮纹件的开发试制阶段,根据皮纹画板要求,在模具蚀纹前,根据零部件间的匹配关系及脱模角度,正确且合理地定义皮纹深度。而在模具蚀纹过程中,严格要求皮纹供应商控制皮纹加工的工艺参数,控制好皮纹深度。

3.3 控制皮纹表面形态

在模具蚀纹结束后,根据光泽度设计定义,调配砂子配比,控制好皮纹表面形态,从而得到符合光泽度设计定义的产品。如果成本允许,在表面增加微纹来控制光泽度。

3.4 建立周期性回顾光泽度的评审机制

调试注塑工艺,锁定最佳工艺参数控制范围。批量生产后,根据产销量实际情况,制定周期性的光泽度一致性评估流程,并及时调整皮纹表面形态和生产工艺,可以保持产品的良好品质。

4 结论

经过分析,本研究明确了颜色、皮纹类型、原材料、皮纹深度、皮纹表面形态以及注塑工艺对塑料皮纹件的光泽度有影响,并得到以下结论。

(1)相同条件下,明度对光泽度影响较大,浅色比深色光泽度高0.4 ~1.2;当明度值高于60 后,随着明度的增加,光泽度的变化不大。另外,彩度对光泽度有影响,但影响不大。

(2)相同条件下,动物皮纹比细皮纹光泽度低1.0 ~1.5;动物皮纹与规则皮纹的光泽度差异较小。

(3)皮纹深度越浅,光泽度越高。

(4)调整玻璃珠和金刚砂的配比,可以调整塑料皮纹件的光泽度;而增加微纹,可以有效降低塑料皮纹件光泽度。

(5)汽车行业内,深色PP 材料的动物皮纹光泽度范围在1.4~2.2;深色PP材料的细皮纹光泽度范围在2.5~4。相同皮纹,浅色光泽度可以相应提高0.5 左右。

(6)批量生产后,根据产销量实际情况,制定周期性的光泽度一致性评估流程,并及时调整皮纹表面形态和工艺,能够保持产品的良好品质。

5 结束语

本文通过查阅论文和部分实验,总结影响汽车内外饰塑料皮纹件光泽度的因素,同时提出若干针对光泽度的设计与管理规范,以期对同行有所帮助。本文也有不足,在某些方面的研究广度、深度和样本量上都有欠缺,且由于工作范畴限制,缺失了模具设计和模具加工部分的分析研究。因此同行们可以进一步深入研究,以得到更全面的光泽度经验规范。