整体叶盘扭曲通道电解加工电极运动轨迹切向恒速分析

2011-01-29徐正扬曲宁松

徐 庆 朱 荻 徐正扬 曲宁松

南京航空航天大学,南京,210016

整体叶盘扭曲通道电解加工电极运动轨迹切向恒速分析

徐 庆 朱 荻 徐正扬 曲宁松

南京航空航天大学,南京,210016

为保证整体叶盘扭曲通道电解加工的顺利进行,提出了工具电极相对于工件的运动在全程中保持切向恒速的加工方式。建立了曲面段中工具电极和工件运动的数学模型,分析了工具电极和工件的速度匹配方式。阐述了单向恒速和切向恒速两种运动方式对加工稳定性的影响:采用工具电极在加工过程中单向恒速的方式,加工间隙和加工电流波动较大,导致加工过程不稳定并使加工精度降低;而工具电极切向恒速的运动方式使加工间隙稳定,有助于扭曲通道电解加工的顺利进行。为了验证切向恒速运动方式的合理性,进行了工艺试验研究。试验表明,采用单向恒速的运动方式在加工过程中发生了短路现象,而采用切向恒速的运动方式加工过程稳定,加工精度高。

整体叶盘;电解加工;轨迹;切向恒速

0 引言

电解加工是一种利用电化学阳极溶解原理去除材料的加工方法[1],由于其所具有的突出优点,在航空航天、兵器、汽车、模具等行业中得到了广泛的应用[2]。航空发动机整体叶盘叶栅通道扭曲、空间狭窄,制造难度大,若采用机械加工会受到刀具成本、生产效率及刀具易与工件干涉等诸多因素的限制[3-4],而电解加工具有加工效率高、无刀具损耗、不受工件材料限制等诸多优点[5-6],已成为其最主要的加工方法之一。一般来说,整体叶盘叶片的电解加工分为两步:首先粗加工出一个叶间通道,然后让成形电极运动到叶间通道中加工叶片型面。因此,叶盘通道的加工是叶盘叶片加工不可缺少的步骤。国内外学者对整体叶盘叶间通道的电解加工开展了有益的研究。康敏等[7]采用数控展成电解加工加工整体叶轮,电极在工件轴线方向的直线进给速度相同,但合成进给速度在加工过程中并不相同。文献[8]采用一种环形或倒置杯形的电极进行叶盘的电解加工研究。

本文提出了一种工具电极相对于工件运动轨迹的切向速度在加工过程中保持恒定的加工方法,采用圆管工具电极进行整体叶盘扭曲通道的电解加工,使加工过程稳定,工件加工精度高。建立了扭曲通道电解加工的速度计算模型,讨论了工具电极单向恒速和切向恒速两种运动方式对加工稳定性和加工精度的影响,并开展了相关工艺试验。

1 单向恒速运动分析

在叶盘通道电解加工过程中,通常采用工具电极沿毛坯轴向恒速运动的方式,工件配合工具电极做相应的旋转和平动,使工具电极相对于工件沿轨迹线L运动。上述运动方式在加工过程中工具电极沿毛坯轴向的分速度v1始终保持恒定,但合成速度v c(或称切向速度v t)的大小不同,导致加工间隙Δb不断变化,如图1所示。

图1 工具电极单向恒速运动分析示意图

在上述工具电极运动方式中合成速度v c不断变化,引起加工间隙时大时小,导致叶盘通道电解加工始终无法进入平衡状态,使得加工过程不稳定。当合成速度突然变大时,由于进给速度大于工件的蚀除速度,有可能导致加工间隙过小而使电解产物无法及时排除,严重时容易造成短路。当合成速度突然变小时,又可能导致工件杂散腐蚀现象加剧,造成工件局部加工精度下降。

为解决上述问题,本文采用工具电极在加工轨迹切线方向上的速度保持恒速(简称切向恒速)的运动方式,以提高电解加工稳定性和加工精度。如图2所示,合成速度v c(切向速度v t)均一化以后,加工间隙在加工过程中保持恒定,一方面有利于加工产物的及时排除,使加工区中各处电解液压力、流量保持一致,有利于流场均匀稳定,使电解加工能够稳定进行,另一方面由于加工间隙一致,使得杂散腐蚀现象减弱,可以提高叶盘通道表面加工精度。

图2 工具电极切向恒速运动分析示意图

2 扭曲通道电解加工方式

在整体叶盘通道电解加工中,工具电极接电源负极,工件接电源正极,采用的工具电极为一端开口另一端封闭的圆管状电极,电解液从电极开口端流入,从工具电极侧壁上规律排布的出液口流出,进入加工间隙,不断带走电解产物并及时更新加工区的电解液。

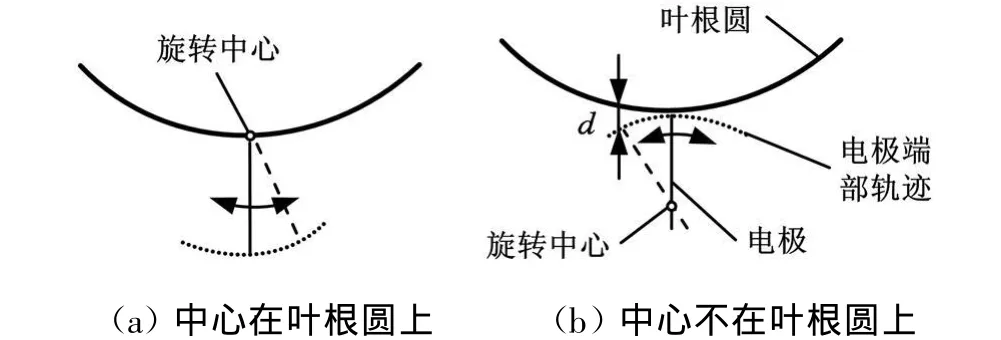

由于整体叶盘通道扭曲程度较大,为了使叶片不发生过切且余量均匀,工具电极除了沿工件轴线方向直线运动和工件绕自身轴线转动外,还需要在加工过程中绕一条垂直于工件上表面的直线进行转动。如图3a所示,为了使叶盘叶根处的余量均匀,该直线应通过叶盘的叶根圆与电极轴线的延长线的交点,电极端部在加工过程中与叶根圆的距离保持不变;若旋转中心不在叶根圆上,工具电极在转动时叶根处的余量不均匀,如3b所示。

图3 工具电极旋转轴线分析图

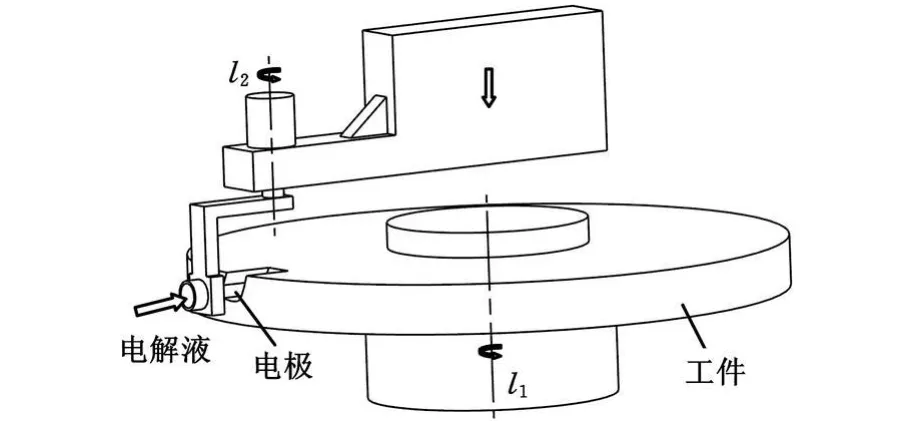

如图4所示,工具电极沿叶盘毛坯轴线 l1方向直线运动,并绕一条与叶盘轴线平行的直线l2旋转,同时工件绕自身轴线l1旋转,通过工具电极和工件的复合运动,实现扭曲通道的电解加工。

图4 扭曲通道电解加工示意图

3 进给速度计算的数学模型

在计算工具电极的运动轨迹时,可假定工件静止,用工具来分析其运动轨迹,下文所述的轨迹均指工具电极相对于工件的运动轨迹。然而,工具电极中心线的轨迹为复杂的直纹面,难以用数学形式表达。为了计算进给速度,采用n个等间隔且相互平行的平面P1,P2,…,Pn将该直纹面分成n-1个曲面段,在每个小曲面段上分析工具电极和工件的运动过程。

如图5所示,P1、P2为相互平行且距离为h的两个平面,电极中心线在平面P1上的位置为 Ⅰ,工具电极中心线与叶盘径向的夹角为α,叶盘圆心为O1,叶盘叶间圆为C1,圆心在O1圆周过电极端部的圆为D 1;工具电极投影到平面P2上的位置为 Ⅱ,O1、C1、D1投影到平面 P2上依次变为O2 、C2 、D2 。

图5 进给速度计算示意图

工具电极自D1至C1的长度上被分为n-1段,相应的采样点标记为1,2,…,n,各点的坐标记为(xi,yi,zi)(i=1,2,…,n)。直角坐标系如图5所示,其中坐标原点为叶盘圆心O1,Y轴为过采样点1的径向,Z轴垂直于平面P 1。

在该曲面段中,工具电极相对于叶盘从位置Ⅰ运动到位置 Ⅳ,这个复合运动可视为工具电极下面三个独立运动之合成:①工具电极从位置 Ⅰ沿叶盘轴向以速度v1直线运动距离h到位置 Ⅱ,工具电极中心线与叶盘径向角度为α;②工具电极从位置Ⅱ绕叶盘圆心O2以角速度v2旋转角度β到位置 Ⅲ,工具电极中心线与叶盘径向角度为α;③工具电极从位置Ⅲ绕其端部O3以角速度v3旋转角度γ到位置 Ⅳ。

根据第一步中工具电极的直线速度v1及直线位移h,可计算出运动时间,三个独立运动的时间均等于复合运动的时间。再根据第二步的角位移β及第三步的角位移γ可计算出第二步工具电极的角速度v2及第三步的角速度v3,记合成速度(切向速度)为v c。同理,可计算出工具电极在其他曲面段对应的分速度v1、v2、v3,由此可获得整体叶盘通道电解加工轨迹。

4 切向恒速运动分析

4.1 通道电解加工数学模型

叶盘扭曲通道电解加工的数学模型如图6所示,其中,lJc为工具电极中心线在叶尖圆柱面上的运动轨迹。

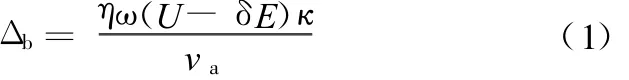

端面加工间隙为

图6 圆管工具电极电解加工间隙数学模型

式中,ηω为体积电化学当量,mm3/(A◦h);U为加工电压,V;δE为电极电位差,V;κ为电解液的电导率,S/m;va为阳极的蚀除速度,cm/min。

由式(1)可知,若每个分段中的切向速度v(i)c不同,则可能始终无法和工件的蚀除速度相等,即无法达到动态平衡,所以端面加工间隙在不断变化。进给速度小时,加工间隙较大,电解液能够及时带走电解产物和气泡;进给速度突然变大时,由于进给速度大于工件的蚀除速度,导致加工间隙突然变小,由于速度提高导致加工间隙中温度上升,电解产物可能无法及时排除,当这种情况加剧时,可能导致间隙中工件局部地区蚀除过慢或无法蚀除,当电极继续进给时,可能导致加工间隙的进一步减小而发生火花放电甚至造成直接两极接触而短路。

若每个分段中的切向速度v(i)c相同,则电解加工能够较快地进入平衡状态,并使端面加工间隙维持恒定,因此在其他加工参数不变的情况下,加工电流和电流密度波动较小,有利于提高电解加工稳定性和加工精度。

4.2 切向恒速运动对加工稳定性的影响

如前文所述,计算电解加工轨迹时将工具电极的切向速度分为三个独立运动的合成。其中,和分别为第i个曲面段中工具电极的直线进给速度、工具电极和毛坯转动的角速度,为工具电极相对于工件的切向速度,i=1,2,…,n。

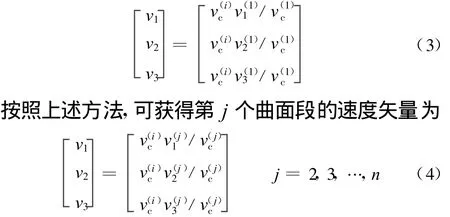

工具电极单向速度相同时,切向速度大小不同,为使切向速度均一化,在诸多大小不一的切向速度中选择一个作为统一的切向进给速度,该切向速度是使得电解加工能够稳定进行的进给速度vc最大值,假定其出现在第 i行,即v(i)为均一化后的切向速度值。其余分段中的速度按相应比例进行修改,第一个曲面段中的修正系数为

第一个曲面段中的速度矢量变为

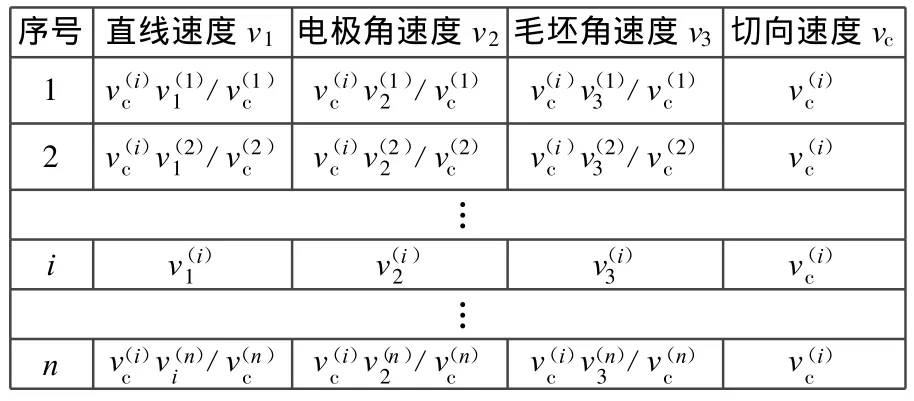

依次可以获得其余曲面段的进给速度,具体如表1所示。

表1 切向速度相同时的进给参数

分段切向速度在整个加工过程中保持恒定,端面加工间隙在进入平衡状态后维持恒定,加工间隙中的电解产物和氢气能够被及时地排出,电解液流动较为稳定,短路机率大幅度降低。

5 试验与分析

为了验证切向速度统一之后对加工稳定性的影响,在自行研制的整体叶盘扭曲通道电解加工机床上开展了工艺试验。图7所示为整体叶盘通道电解加工试验装置。试验工件采用扇段毛坯,材料为GH4169,加工电压为20V,电解液为体积分数为25%的NaNO3,温度为 32±1℃,进口压力为0.8MPa,电解液流速约为22m/s。工具为一端封闭的管状不锈钢电极,电极管壁面上有规律排布的出液口,电解液从电极管的开口端流入,从上述出液口流出。

图7 整体叶盘通道电解加工试验装置

图8为试验控制系统软件界面,加工轨迹数据从软件后台读取,由工控机通过运动控制卡发送给电机,驱动电机带动电极和工件做相应的运动,以进行整体叶盘通道电解加工。

图8 试验控制系统软件界面

图9所示为分别采用单向恒速和切向恒速加工出的通道试件,从图9a可以看出,由于切向速度大小不一,试件通道型面在排气边附近区域散蚀现象明显,加工精度较低;而图9b中的试件采用切向恒速的运动方式进行加工,加工精度较高。

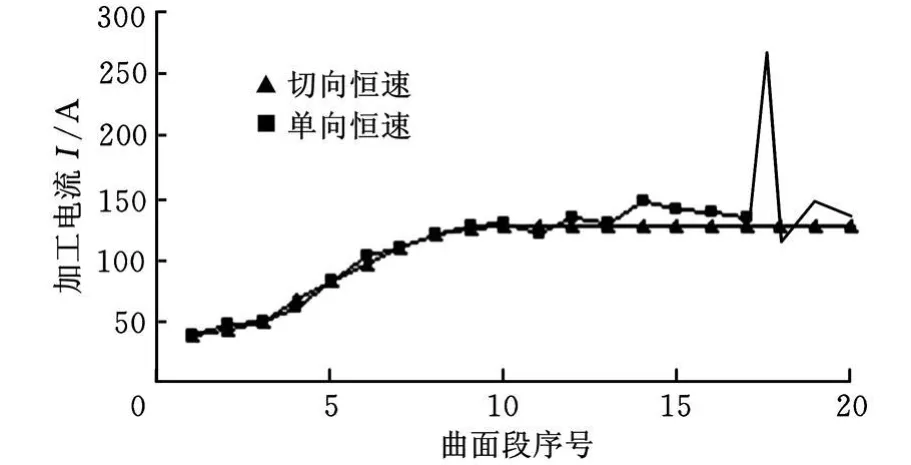

图9 不同进给方式加工出的叶盘通道

以第一组通道为例,说明单向恒速和切向恒速两种情况下加工过程中加工电流的对比情况。从图10可以看出,当采用单向恒速的运动方式时,电流波动较大,在加工至第17个曲面段时发生短路,因此电流数值剧增,加工短暂中断后继续加工,电流仍起伏不定;而采用切向恒速时,电流平稳上升,加工至第7个曲面段时已进入加工平衡状态,电流趋于稳定。

图10 不同运动方式下加工电流对比

6 结论

(1)建立了曲面段中电极和工件运动的数学模型,分析了工具电极和工件的速度匹配方式。通过将工具电极相对于工件的运动轨迹分割为若干个小曲面段,分析了每个曲面段上工具电极和工件运动速度的计算方法,最终得到叶盘扭曲通道的电解加工轨迹。

(2)在每个曲面段上电极和工件的切向速度保持恒定,使得端面加工间隙不变,电流密度波动较小,叶盘通道电解加工得以顺利进行。

(3)工艺试验证明,采用分段切向速度恒定的运动方式可以减少短路故障的发生,保证叶盘扭曲通道电解加工稳定进行,有利于提高工件表面的加工精度。

[1] 李志永,朱荻.基于叶片电解加工电场和流场特性的阴极设计及工艺试验研究[J].中国机械工程,2006,17(14):1463-1467.

[2] Rajurkar K P,Zhu Di,M cGeough JA,et al.New Development in ECM[J].Annals o f the CIRP,1999,48(2):569-579.

[3] 赵万生,詹涵普,王刚.涡轮叶盘加工技术[J].航空精密制造技术,2000,36(5):1-5.

[4] 肖波,李彬,罗大新.钛合金整体叶轮的高效加工[J].计算机应用,2007,8(4):52-55.

[5] Fu jisawa Toshiaki,Inaba Kazuaki,Yamamoto Makoto.Mu ltiphysics Simu lation of Electrochem ical Machining Process for Three-dimensional Compressor Blade[J].Journal of Fluids Engineering,2008,130(8):081602-1-8.

[6] M cClennan J,A lder G,Sherlock A,et al.Tw odimensional Tool Design for Two-dimensional Equilibrium Electrochem ical Machining Die-sinking Using a Numerical Method[J].Proceedings o f the Institution of Mechanical Engineers,Part B,Journal of Engineering Manu facture,2006,220(B5):637-45.

[7] 康敏,徐家文.精密展成电解加工整体叶轮的展成运动轨迹确定[J].中国机械工程,2006,17(4):346-349.

[8] B魏.用于带叶片圆盘几乎成形的快速粗加工的方法和装置[P].CN 1511667A,2004-07-14.

Analysis of CathodesMovement Path with Constant Tangential Velocity in ECMof Blisk Tw isty Tunnel

Xu Qing Zhu Di Xu Zhengyang Qu Ningsong

Nanjing University of Aeronautics and A stronautics,Nanjing,210016

For guaranteeing the stability ofblisk tw isty tunnel in ECM,a processmodewas presented,where the tangential velocity of cathode relative to workpiece kept steady in thewhole process.A mathematics model of them ovement of cathode and workpiece was established,and the velocity matching mode of cathode and workpiece was analyzed.Keeping the unidirectional speed of cathode steady in thewhole process,the machining gap and current fluctuate dramatically,which w ill lead to the process is unstably and themachining accuracy decreases in certain extent.That the tangential velocity of cathode relative to workpiecem aintains constant contributes them achining gap keeps identical in the w ho le p rocess and ECMo f b lisk twisty tunnel is carried out smoothly.For con forming the rationality o f them ovementmode,the experimental investigationswere carried out.The resu lts show that the short circuit happens w ith the same linear speed.H owever,the p rocess finished stab ly with the constant tangential velocity and them achining accuracy is better than that w ith the formermode.

b lisk;electrochem icalmachining(ECM);path;constant tangential velocity

TG662

1004—132X(2011)11—1337—04

2010—12—14

国家高技术研究发展计划(863计划)资助重点项目(2009A A044206);国家自然科学基金资助项目(51005119);江苏省自然科学基金资助项目(BK 2010506);南京航空航天大学青年科技创新基金资助项目(NS2010141)

(编辑 苏卫国)

徐 庆,男,1984年生。南京航空航天大学机电学院博士研究生。主要研究方向为电解加工。获国防科学技术进步奖一等奖1项。朱 荻,男,1954年生。南京航空航天大学校长,长江学者特聘教授,博士研究生导师。徐正扬,男,1979年生。南京航空航天大学机电学院讲师、博士。曲宁松,男,1967年生。南京航空航天大学机电学院教授。